耐高温陶瓷涂料在金属铝材中的应用

文/李志民 周建兰 夏赣吉(广东至诚化学工业有限公司)

本文主要阐述了耐高温陶瓷涂料的研究、在金属铝材各行业中的应用,分析比较了铝合金建筑型材中用电泳涂漆、粉末喷涂和氟碳涂料各类涂层与JC耐高温陶瓷涂料涂层的性能,并分析了该涂料未来应用尤其是在轨道交通车厢处理中的应用发展及JC系列陶瓷涂料的涂层性能。

1 建筑铝型材表面涂饰处理的发展

建筑铝材表面的处理方法有多种多样,其发展经历了阳极氧化、阳极氧化后电解着色以及厚膜阳极氧化;电泳涂装;粉末静电喷涂以及液相喷涂的主要历程。

20世纪50年代引入铝合金门窗用表面处理的阳极氧化,至今仍是常用的表面处理工艺。阳极氧化膜在通常的大气环境下具有良好的防腐蚀和耐候性能,但由于阳极氧化膜为两性氧化物,不耐酸碱化学腐蚀。而阳极氧化电解着色,以前主要是古铜色系,色泽比较单调,目前已逐渐被钛金色等多种浅色调所代替。铝材阳极氧化电解着色技术存在工序较多、浅色的色差和色调难控制、环境污染较大等不足。随着铝材表面处理要求的提高和人们对环境保护的意识加强,将有可能受到—定限制。

厚膜阳极氧化是在普通阳极氧化处理基础上增加氧化膜膜厚。上海金茂大厦就采用了厚膜阳极氧化铝材。厚膜阳极氧化铝材具有30年以上极其优异的耐候性,但是其装饰性较差,颜色单一且价格昂贵。

为提高铝材的装饰效果和阳极氧化后的封孔效果,多年前日本开发了电泳漆,兼有阳极氧化膜和聚合物涂层双重优点。铝型材阳极氧化电泳漆的最先是采用水溶性环氧树脂电泳涂料,但耐候性差;随之采用水溶性丙烯酸和三聚氰胺环氧树脂电泳涂料,以涂膜平滑光亮在东亚备受欢迎,已有各种颜色;而电泳氟碳漆尚未实施大规模应用。

粉末静电喷涂工艺早期采用环氧树脂,但由于耐候性不佳不能用于户外。粉末静电喷涂聚酯涂层在欧洲很受欢迎,市场份额己与阳极氧化相当,高耐候性的氟碳粉末喷涂60年代在美国已出现,市场份额不断扩大。

铝材液相喷涂可以选择醇酸树脂,丙烯酸树脂,硅改性丙烯酸树脂和氟碳树脂。性能最为优越的碳氟树脂涂层在我国应用已有20多年。早期的建筑用氟碳涂料是以聚偏二氟乙烯树脂(PVDF)为基材的涂料,价格高但性能优异。据国外实际应用证明其室外使用寿命在25年以上,高于电泳层和静电喷涂涂层。目前已开发不同氟树脂铝型材用的氟碳涂料。

从铝材表面涂饰处理工艺发展看,初期主要关注防腐蚀功能性,其后转向装饰性,最后则是功能性和装饰性并重。目前铝型材表面涂饰处理方式电泳、粉末喷涂和液相喷涂的发展都趋向于采用功能性和装饰性并重的氟碳涂料。

2 耐高温陶瓷涂料研究的发展

高温陶瓷涂料一种由纳米硅氧化合物和无机颜料等无机化合物纳米分散体组成的一种水性涂料,其涂膜与传统高温烧结的瓷膜类似。在日本和韩国,高温陶瓷涂料已成为一种铝合金板材表面处理和涂饰保护领域比较普遍的一种技术。

陶瓷涂料的最早雏形是美国的硅溶胶-有机硅烷复合物硬质涂料的研究,开始于20世纪70年代,主要用于当时大量出现的有机光学材料的表面保护用的透明硬质涂层,例如汽车用塑料灯罩、镜片等。最早工业化的用于光学有机材料硬质涂层的是由Clark的一系列专利(US3976497,US3986977,和US4027073)衍生而来。之后出现有一大批类似的专利,比如Armbruster等的US4159206,Ubersax的US4177315,以及Guest等人的US5013608和US5102695。但上述专利的涂料活性都比较高,很容易在常温下自交联固化,需要在低温冷藏条件下下保存,同时必须在较低的湿度条件下施工。因此应用价格相当昂贵而不广泛。

基本成分是二氧化硅与有机金属烷氧 基化合物经化学反应而成的陶瓷涂料在上世纪八十年代也成为日本和韩国的研究热点,其中韩国KCC公司经过十多年的研究和工业应用,已拥有多项专利(KR9303349、KR9708714等)和一整套成熟的陶瓷涂料生产工艺和涂装工艺。但KCC陶瓷涂料也有明显的缺点:价格昂贵,贮存期短。尽管存在一定的缺点,但KCC陶瓷涂料以其超耐候性、超低污染性、难燃性及高硬度等优异功能已经应用于铝型材和金属板涂装包括在我国城市的部分地铁工程中,取得了良好的效果。

在国内陶瓷涂料是近年的研究热点,包括耐高温陶瓷涂料,耐化学和耐生物腐蚀陶瓷涂料,耐磨陶瓷涂料等。其中在耐高温陶瓷涂料方面,包括有李立峰等人通过水分散型纳米级氧化铝、填料、钛酸钾晶须等制备无机纳米耐高温陶瓷涂料,形成具有搪瓷表面品质、硬度和致密度很高的无机涂层。李迎等人以有机硅为主要原料制备无机和有机纳米杂化复合耐高温陶瓷涂料,该涂层可耐900℃-1200℃的高温且工艺简单。吴金高等人制备的陶瓷涂料,能在金属或合金表面形成致密陶瓷。还有何启坤等人制备的水溶性纳米陶瓷涂料,仅在200℃-230℃即可固化。赵艳红等人以无机阻燃原料为主要成分,添加无机溶胶、助剂制备无机防火涂料,可用于地铁内饰的铝合金板上。

自2008年起广东至诚化学工业有限公司研制多烷氧基硅烷水性树脂及耐高温陶瓷涂料,已形成具有自主知识产权的JWC水性陶瓷涂料系列和JC复合纳米陶瓷涂料系列,因其陶瓷涂膜的诸多优点,在实际用于铁质、铝质、不锈钢质等各种金属基材铝表面处理中,体现了在基材表面的“烤瓷”性能,是目前最理想的既能防火和耐候,又能高抗划伤的新型涂料,满足现代建筑对装饰材料越来越高的防火、耐候性能及降低维护成本的要求。

3 耐高温陶瓷涂料在金属铝材中的应用

耐高温陶瓷涂料作为新型材料,其涂膜具有超强的硬度、优异的耐候性(寿命至少30年)、防火耐温性、耐腐蚀性、耐磨耐刮擦、抗菌自清洁和良好的装饰性。属于半永久性材料,涂膜颜色鲜艳持久,综合指标大大超过氟碳等有机涂层。因此在我国家电、工业、建筑工程和地铁、机车车厢等金属、铝表面处理中应用发展迅速。

家电是引入耐高温陶瓷涂料应用较早的行业之一。如:电热炊具中普遍应用耐高温陶瓷涂料的不粘性作为不粘涂层,蒸汽熨斗、烧烤炉、烘箱内壁、石英发热管、高功率灯泡等是应用耐高温陶瓷涂料的长期耐高温性作表面处理。在家电厨具中的应用已日趋成熟,发展迅速。

在冶金、电力、化工等工业生产中,许多设备、管道长期处于严酷的环境下运行,特别是热电厂的管道、锅炉工作温度达600℃以上,已应用耐高温涂料于火力发电厂可替代成本高、工艺复杂等类似粘贴耐磨陶瓷片的施工工艺。

建筑外墙装饰中除外墙面砖和涂料饰面材料外,建筑幕墙中用铝合金玻璃幕墙和金属幕墙已在现代幕墙中占主导地位,其中铝材用表面装饰大多采用氟碳涂料。而耐高温陶瓷涂料由于耐候性优异、耐脏且耐损伤,研究人员已经证实新型的陶瓷涂料经5000小时的耐候性试验,其光泽基本保持不变,同时由于耐高温陶瓷涂料形成涂层的耐火极限高,不燃无浓烟,也非常适用作人员密集大型公共场所建筑的内装饰材料,因此涂料问世后便受到建筑业的青睐。

随着我国大力发展城市轨道交通,对地铁的防火要求已愈来愈高,因此在地铁客车内饰铝合金板材上使用耐高温陶瓷涂料,可以达到不燃的目的。2004年起,韩国轨道交通车辆中首先采用了耐高温陶瓷涂料,2004年-2006年已完成首尔等城市的2958节车厢改造,与此同时,韩国政府要求新建车厢全部使用该陶瓷涂料,仅2005年就有1744节新车厢使用了该涂料。该涂料已逐步被其他一些国家的轨道交通行业认可,如加拿大RVA、土耳其的动车车厢等均采用了该涂料装饰铝材。我国于2006年也引进应用该项技术,在上海轨道交通的4号线、9号线部分车站的装饰材料中就先后使用了陶瓷涂料铝板。深圳地铁2号线车厢也使用了该涂料喷涂的铝板整体成型技术。在轨道交通使用该涂料喷涂的铝板除体现防火技术外,还兼具喷涂表面细腻、颜色均匀、美观;装饰铝板易清洁、不易破损;喷涂修补工艺简单的几大特点。

此外高温陶瓷涂料还用于交通业中如船体防腐防污、高速公路的护栏防腐等。

4 现行标准与各类涂层性能比较

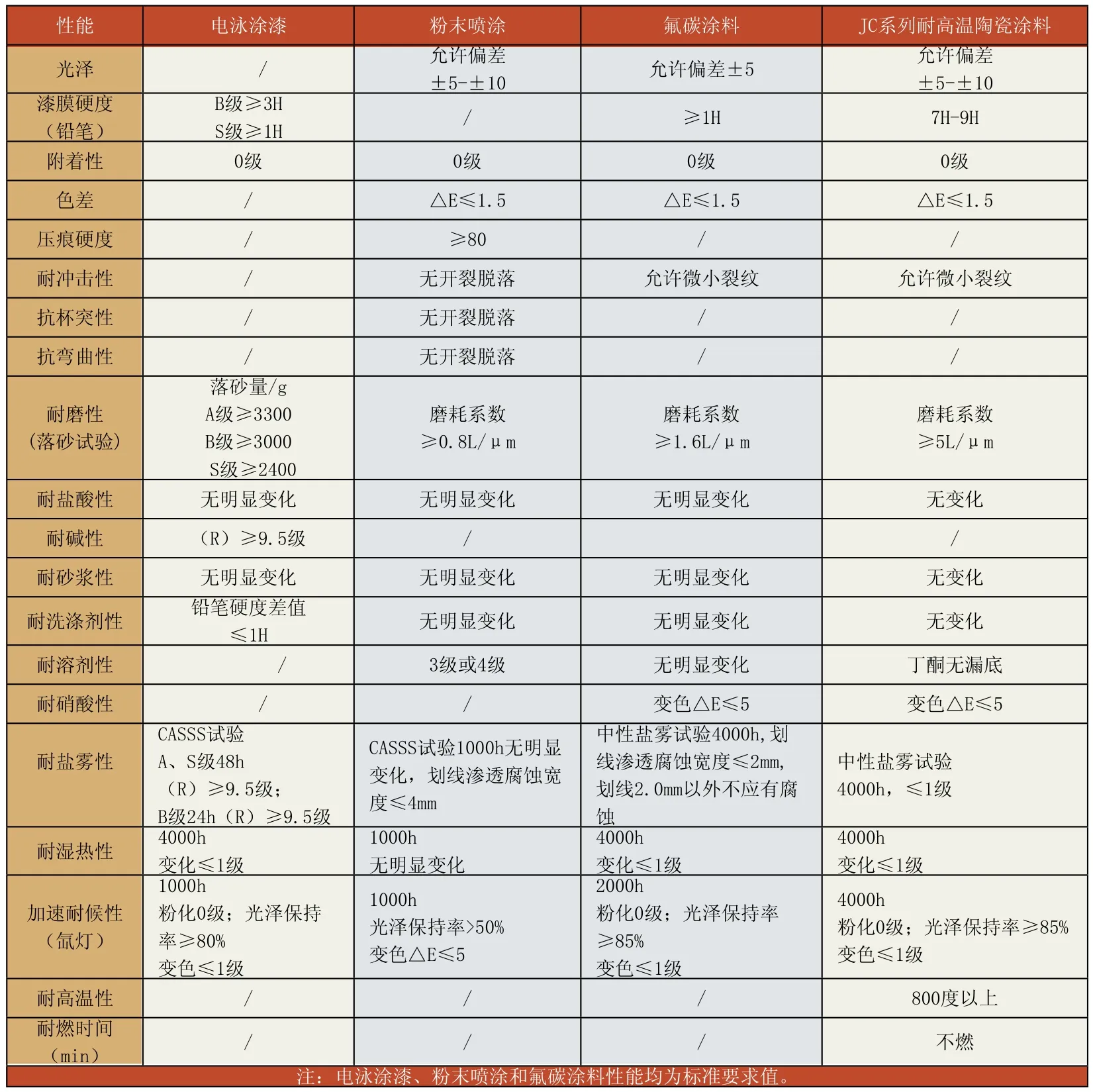

目前,我国铝合金建筑型材的标准GB5237已形成六部分,其中与涂层性能相关的标准有:GB5237.3-2008《铝合金建筑型材 第3部分 电泳涂漆型材》、GB 5237.4-2008《铝合金建筑型材 第4部分 粉末喷涂型材》和GB 5237.5-2008《铝合金建筑型材 第5部分 氟碳涂料型材》,主要规定了型材喷涂后的物理性能、防腐性能及耐候性能等。铝合金建筑型材涂层的防火性能可参考GB12441-2005《饰面型防火涂料》。

表1列出了铝合金建筑型材电泳涂漆、粉末喷涂和氟碳涂料的标准要求以及与JC系列耐高温陶瓷涂料的性能比较,表2给出耐高温陶瓷涂层与其他有机涂层的特性比较。由表可见,不同类型涂层的物理性能及防腐性能存在差异。JC系列耐高温陶瓷涂料形成涂膜综合性能可满足要求外,硬度高达6H以上、耐候性优异,可使铝材表面抗损伤性好,光泽持久,易给人历久常新之感。其次耐燃时间高达30min,达到GB12441-2005要求的耐燃时间≥15min,防火性能同样显著。

表1 铝合金型材各类涂层性能比较

表2 耐高温陶瓷涂层与其他有机涂层的特性比较

5 耐高温陶瓷涂料在铝材中的应用发展

耐高温陶瓷涂料与无机涂层搪瓷相比,具有较好的柔韧性,不易因温度和外力冲击等原因发生脆化、崩裂的现象;与有机涂料相比,兼具有更高的硬度、更优异的耐候性、防腐性、耐高温性和防火性能。因此一经问世,便在家电行业、电力、化工等工业得到应用,近年也得到建筑业的青睐,应用市场已经稳步发展。

目前我国的城市轨道交通发展迅速,2010年底全国铁路营业里程已达9.1万Km,居世界第二;其中高铁营业里程已达8358Km,高居世界第一。我国将在2020年建成“四纵四横”的高铁格局,十二五期间我国快速铁路网将达到4万Km。2010 年我国新生产铁路机车 2571台,同比增长34.82%;铁路客车7450台同比增长12.79%;铁路货车48 136辆,同比增20.76%。而2010年我国铁路机车保有量已超过2万辆,铁路客车保有量约5万辆,铁路货车的保有量约 80 万辆。根据铁道部“十二五”发展规划,到“十二五”末我国投入运用的大功率机车将达到1.3万台以上,占机车保有量的 60%,而新型空调客车将达到 3.6万辆,占客车保有量的80%。而根据铁道部的货车发展规划,到2015年全国重载货车(载质量80~100 t)的保有量将达到90万辆以上。

另外,依据《铁路货车厂修规程》规定,铁路货车每8~l0 a要进行一次大修,也就是说要全部重新进行涂装;根据《铁路客车运用维修规程》,铁路客车每 2~2.5年要进行一次段修,每8~l0年要进行一次厂修;根据《内燃、电力机车段修管理规程》,内燃机车 70~90万km 要进行大修,电力机机车160~200万km要进行大修。而我国铁路车辆具有日运行里程长,沿途气候和环境复杂多样,运用条件苛刻等特点,因此根据实际情况,一般铁路车辆平均每运行6年就进行一次厂修,这也形成了较为可观的修补翻新涂料需求。

轨道交通中铁路车厢的相关产业将大大增加铝合金型材的需求,与之配套的涂饰涂料也将很大的市场应用。

过去轨道交通车辆内饰材料的选用只是为满足一般使用功能,只对一般燃烧性作验证,近年世界各国对轨道交通用内饰材料采用了更为严格标准,对烟密度、烟毒气等作出要求。如法国、德国、英国都制订了铁路车辆的防火标准,韩国更是在大邱地铁灾难后颁布了《城市轨道车辆安全规则改定令》,明确要求车辆所采用材料即使在火灾等情况下,要具有抑制火焰传播、烟密度、烟毒气扩散功能。随之韩国车辆中出现了引人关注的具有独特防火功能的新型陶瓷涂料。我国2006年已引入应用在铝材涂覆并安装在上海和深圳地铁中。

轨道交通车辆内饰材料除了提高防火要求外,铁路机车和客车车厢的VOC排放限量法规也逐步完善。从1990年起,欧洲和北美已开始在工业领域中大量使用水性涂料,目前美国对工业涂料VOC的限制为1.8-3.5(Ib/gal),每家工厂每年不超过50t;欧盟对工业涂料的VOC限制为250-540(g/L)。因此水性涂料、高固体分涂料、粉末涂料等环保型涂料在铁路车厢中应用是未来发展必然的大趋势。

目前我国铁路车辆用涂料绝大部分是溶剂型涂料,防火性、耐候性、硬度等性能比较差。耐高温陶瓷涂料的主要特点是具有良好的防火性能、耐腐蚀性和超高的硬度。该涂料基本采用无机材料,即使受到高温,因其内部不含有可燃成份,所以 也不会燃烧。该类涂料涂覆板经同家防火建筑材料质量监督枪验中心的检测,防火等级达到A1级的最高标准,即为不燃。在火灾发生时,该涂料不会产生烟雾.阻燃效果非常显著。此外,还具有以下一些特点:

耐污染性:采用该涂料涂覆的铝材涂膜有陶瓷瓷面的拒水性和对各种化学溶剂的耐腐蚀性。

耐损伤性:采用该涂料涂覆的铝材涂膜有超高硬度,可抵御外来的划痕、刮檫、磨损等损伤。

耐气候性:采用该涂料涂覆的铝材涂膜.因其所具有无机离子键键能高于紫外线的能量,使得紫外线对陶瓷涂膜几乎无影响;可以在紫外线、酸雨、风、热

辐射等外部环境下保持涂层结构稳定性,使得铝材涂膜在颜色、光泽的保持率上比一般涂料更为优异。

环保性:耐高温陶瓷涂料以水为分散剂,VOC排放量极低,不会产生有机挥发物而造成空气污染。

涂装工艺简单:可以随意使用刷涂或传统喷涂工艺,采用自干或230℃-280℃烘干。涂装效率高,喷涂设备无需作重大改变。

由此可见,耐高温陶瓷涂料无疑是目前最适合在轨道交通机车车厢表面处理领域中应用发展的涂料,市场规模成长性将十分可观。

6 结语

耐高温陶瓷涂料是一种具有高硬度、优异的防火性、防污性、耐候性的新型环保型涂料,将伴随着我国城市轨道交通的发展在铁路车辆领域具有很好的发展前景。

中国铝塑复合材料协会对推动高温陶瓷涂料在轨道交通领域的广泛使用已经充满信心,我们将与建筑铝材工业携手一起,提升铁路用铝材的安全性和高品质,促进我国城市轨道交通材料的健康应用发展。

- 中国建材科技的其它文章

- 关于金属装饰材料耐久性试验的几点思考

- 铝质瓦楞复合板的性能与测试