SK型静态混合器内气-液两相流单气泡运动实验研究

王 贺,孙国杰,张 静,吴剑华

(沈阳化工大学, 辽宁 沈阳 110142)

静态混合器,就是在管路中放置一系列结构相似、按一定规则排列的静止元件,利用这些静态混合元件及流体的本身特性,实现流体的不断分割、扭转、位移和汇合,达到流体的充分混合。由于静态混合器具有很好的混合效果,同时操作成本低、占地面积小、能耗低、结构紧凑和安装方便等优点,因而广泛应用于流体的混合、传热和传质。在工程实际中,虽然绝大多数流动是紊流,但是层流常见于一些低速,高粘性流体的管道流动,如润滑油管,输油管内的流动以及地下水的流动等。层流时,混合机理是“分割-位置移动-重新汇合”三要素对流体进行有规则而反复的作用以达到混合[1]。气-液两相流在静态混合中的应用是比较常见的[2],例如,在天然气除硫化氢或者除二氧化碳,废水处理、气体的溶解,加氢、氯化等。

气泡大小、形状是影响气-液两相流动特性的重要参数,气泡大小不同,将有不同的形状及不同的运动规律。一般认为,直径小于 0.2 cm,Re=700~800,中等雷诺数,属于中等尺寸的气泡;直径0.2~1.5 cm,Re大于800,成为大气泡。在中等雷诺数时,气泡形状可认为是球形,大雷诺数时,则不再为球形。直径为0.2~0.3 cm时,气泡开始明显变形,成为压扁的椭球形,其短轴指向气泡运动的方向[3]。气泡的几何形状和他们运动时受到的阻力等特性以及周围的流场有关系。大的气泡形状有所差异,可以是椭球、半椭球、椭球帽形也可以是球帽形[4]。

本文采用单气泡实验对SK型静态混合器内气-液间混合过程进行试验研究 ,针对主流速度、气泡尺寸、混合元件数量等参数对气液混合效果差异进行实验研究,并就整个混合过程中的压力降进行了分析。

1 实验部分

1.1 实验设备

如图1所示,实验采用转子流量计(流量范围:25~250 L/h)控制水(水中添加少量红色染色剂)的流量,在混合管入口处贴近上壁面放置内径为 2 mm的细管,并与连续注射器(注射量范围:0~10 mL,误差范围:±0.05 mL)连接,定量输入空气,形成间断的气泡。用摄像机(性能参数:30帧/s)录下气液两相在混合管内流动的动态变化,用出口处的差压变送器(测量范围:0~1 000 Pa,误差范围:±10 Pa)记录压力的瞬时变化,为混合器评价提供原始数据。

图1 实验装置简图Fig.1 Sketch of experiment equipment

1.2 实验方法

本文对空管、SK型静态混合器进行气-液混合实验,其中空管管长500 mm,管内径40 mm,下文用符号KG表示;在空管中放置扭旋叶片,叶片的直径为40 mm,长径比为1.5,旋转角180°,片厚度为5 mm,距离入口50 mm,下文用符号SK表示,如图2所示。

图2 实验用SK型静态混合器结构及坐标示意图Fig.2 Sketch of SK static mixer's structure and coordinates in experiment

如图3所示,将一面大小为150 mm×480 mm的镜面紧贴在垂直的静态混合器管壁上,实验过程中,将相机镜头拍摄点与镜面成45°,调节镜头焦距,取得清晰的混合器图像A以及由镜面反射作用所得的另一个画面B。如果将A图像作为静态混合器主视图,那么,由于镜头与镜面成45°,由镜面反射原理,我们可以把镜像B视为混合器的左视图。这样,我们就能够得到完整的气泡在垂直混合管内的流动过程的运动特征。

图3 成像原理Fig.3 Image-forming principle

1.2 实验步骤

由循环水泵抽送实验介质从水箱1经由流量计流过静态混合器,之后经管路流回水箱 1。通过调节水泵的转速和管路上的转子流量计调节流量;用压差仪测得测取静态混合器进、出口处置间的压力降。当流量计的示数稳定到预先流量后,用摄像机对准静态混合器,开始测量。实验前学对压差变送器进行校正。实验流程如图1 所示。

2 实验结果及分析

2.1 不同参数条件下气泡形状变化差异

2.1.1 两相界面变化

Grace和Clift[5,6]认为气泡的形状与下列参数有关:

图4 气泡大小为10 cm3, R e= 350时,气泡在静态混合器内的流动情况3Fig.4 The bubble in static mixer(Vg=10 cm, R e= 350)

图4(a)为气泡刚进入混合器内下端,尚未与混合元件发生作用,气泡的形状为椭球帽形。图4(b,c,d,e)为气泡流经SK型静态混合器4个螺旋扭片的情形。图4(b)为气泡与螺旋扭片发生切割作用,气泡已经被切割为2气泡,并且沿着右旋的扭片流动,流至1/2片情形。图4(c)为气泡流至第2个左旋扭片时情况,可以看到2个上升气泡不再以相同速度同步运动,而在沿混合器方向上,二者之间的距离慢慢增大,图4(d)中更为明显。图4(e)中部分气泡脱离混合元件,剩余部分未脱离,仍停留在混合器内,体积相对较小的气泡被第四左旋扭片分割为2个小气泡,图4(f)中分散气泡完全脱离混合元件。

从上述过程我们可以发现,气泡被混合元件切割成两个大小不同的气泡,体积相对较大的气泡会快速与下一个扭片发生切割,而体积相对的较小的气泡会相对滞后。对于气-液两相流经混合器,大气泡会被切割为较小的气泡。由于小气泡具有较大的表面张力,所以导致小气泡之间不易发生汇聚,因而大大增加了气液两相的相界面。SK型静态混合器的混合元件是由左、右旋扭片依次排列组合构成的,而静态混合器的停留时间与螺旋扭片的几何参数相关。流体流过混合元件时,切割的层数为 2N次,N为混合元件的个数[7]。在螺旋扭片的长径比一定的情况下,增加混合元件的个数相当于增加混合管的长度[8],气-液两相在混合器内的停留时间随着混合元件组数增多而增大。气液两相流过静态混合器时受到混合元件不断的切割,旋转,移位,汇聚作用,使气泡的形状,大小,不断发生变化,气液两相相界面也随之发生频繁变更,特别适用于工业上反应过程为气相和液相物料的慢反应,在温和的环境下,使反应缓慢充分进行,避免由传统搅拌混合导致的局部混合不均匀,影响原料的利用率;避免为了混合充分加大搅拌速度,导致反应过于剧烈发生爆炸。

2.2 不同参数条件下压降平稳性评价

混合管的压力降由沿程摩擦损失和局部阻力损失构成。沿程摩擦损失是由流体沿轴线作直线直线运动和螺旋运动时与管壁摩擦引起的,局部阻力损失是混合元件交界面处流体被迫改变旋向和被下一个混合元件前缘切割分流造成的[9]。由于静态混合器的设计往往是受限于螺旋扭片元件所造成的过大的压力降,混合效果是以混合器在高的压力降为代价的,因此在设计阶段,压力降是一个先决条件。此外,压力降估计是确定混合器合理的操作窗具有很高的价值。

由图5可知,气泡在空管、装有一组SK片、两组 SK片的静态混合器中,压降变化走势基本相同,但是空管压力降最小,垂直管中放置一组螺旋扭片(双片)时压力降其次,放置两组螺旋扭片(4片)压力降最大。这是因为当管路加入混合元件后,气-液两相受到螺旋扭片部件的作用,局部阻力损失增大,而且随着混合元件的个数增加,在元件交界处,元件对流体流向的改变及切割作用使局部阻力损失随之增大,因而会造成上述情形。

图5 气泡大小10 cm3, =350Re 压力降Fig. 5 The pressure drop(Vg=10 cm3, =350Re )

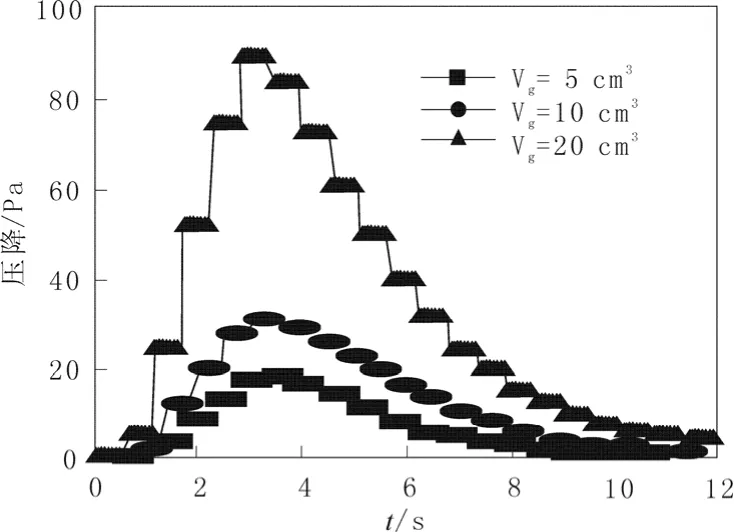

由图6可得,不同大小的气泡在相同液体流速情况下,压力波动不同。气泡体积越大,在静态混合器中流动,产生的压力降越大。气泡上升过程中,由于气泡表面张力作用,使其内部的压强远大于泡外液体压强,而且当气泡在静态混合元件的作用下,破裂成小气泡时,表面张力会增大,因而会产生相对较大的压力降。

图6 不同体积气泡10 cm3, =350Re 压力降Fig.6 The pressure drop of different size of bubble( =350Re )

3 结 论

SK型静态混合器能够使气液两相在管路内停留时间增长,混合元件通过分割-位置移动-重新汇合,增大了气液两相界接触面积,实现了混合的强化,有利于工业上的气液两相间的快速反应,不仅节省了能源消耗,同时减小了设备的占地面积,增加了经济效益,对于大宗化工原料生产的应用提供了可靠性。

增加静态混合元件数会提高气液两相混合效果,但是会增大沿程管路损失及局部阻力损失,所以在设计工艺流程时既要考虑到混合效果,还要考虑设备的压力承受能力,已达到最优。

符号说明:

de特征长度

Vg气泡体积

Ql液体流量

U 上升气泡的终端速度

ρ 流体密度

μ 流体粘度

σ 流体表面张力

[1] R K Thakur,Ch Vial.Static mixers in the process industry a-revie w[J].Trans IChemE,2003,81:787-826.

[2] N F Shah,D D Kale.Two-phase, gas-liquid flows in static mixers[J].AIChE Journal,1991,38:308-310.

[3] 戴干策,陈敏恒.化工流体力学[M].北京:化学工业出版社,2005.

[4] BhagaD,Weber M E. Bubbles in viscous liquids:Shapes,wakes and velocities[J].JFluidMech,1981,105:61- 85.

[5] Grace J R. Shapes and velocities of bubbles rising in infinite liquids[J].Trans.Inst.Chem.Eng. ,1973,51:116-120.

[6] Clift R C,Grace JR,Weber M E.Bubbles, drops and particles[M].Academic, press,1978.

[7] P Joshi K,D P Nigam.The Kenics static mixer new data and proposed correlations[J].The Chemical Engineering Journal and the Biochemical Engineering Journal,1995,59(3):265-271.

[8] 孟辉波,吴剑华,等.SK型静态混合器停留时间分布特性研究[J].石油化工高等学校学报,2008:21;59-62.

[9] 张春梅.SK型静态混合器流动特性研究[D].天津,天津大学,2003.