大秦线75 kg/m钢轨18号道岔可动心轨辙叉改造方案研究

李春华

(太原铁路局大同工务段,山西 大同 037005)

大秦铁路作为国内第一条重载铁路线路,近几年运量和牵引定数不断增加,大量开行万t、2万t重载列车,2010年的运量达到4亿t,2011年运量达到4.4亿t,为确保运输任务完成,线路养护维修天窗不足,对轨道设备的使用寿命影响比较大。为了延长道岔的使用寿命,减少辙叉有害空间的薄弱环节,2009年在大秦线试铺了75 kg/m钢轨18号可动心轨辙叉。经过一年多的现场试铺,可动心轨辙叉平均使用寿命仅为1.5~3.0亿t,远未达到提速线路上5.0~8.0亿t的平均使用寿命,另外,更换可动心轨辙叉所需要的线路封闭时间、用工数量及更换成本远大于固定辙叉,而大秦线高锰钢固定辙叉的平均使用寿命为1.0~1.5亿t。与可动心轨辙叉相比,两种辙叉的平均使用寿命,差距并不大。

针对上述现状,对已铺设75 kg/m钢轨18号可动心轨辙叉进行现场改造,研制并更换了固定型合金钢组合辙叉。

1 道岔概况

既有道岔为大秦重车线大同县站9#道岔,为75 kg/m钢轨18号单开道岔,道岔前长22.744 m,后长37.256 m,全长60m。导曲线半径860m,岔枕间距除牵引点处外,其余均为0.6 m。尖轨为长16.600m的60AT曲线尖轨;辙叉为可动心轨辙叉,辙叉全长17.392 m,翼轨采用60AT钢轨锻压的特种断面翼轨,后端焊接普通钢轨。心轨采用60AT钢轨拼接。短心轨后端设有斜接头,与岔跟尖轨斜接;道岔侧股设有胶接绝缘钢轨;辙叉侧向设有槽形护轨,直侧向均设护轨,直向护轨长7.6 m,侧向护轨长6.6 m;道岔设1∶40轨底坡;轨下基础为混凝土长岔枕;道岔内钢轨及道岔两端与区间线路钢轨均未焊接;尖轨设3个牵引点、辙叉设两个牵引点,转换杆件均安装在两岔枕之间,转辙机安装在岔枕上。

更换前该道岔在使用过程中出现了下列现象[1]:尖轨磨耗较为严重,尖轨尖端有剥离掉块现象;在心轨断面20~50mm处,心轨和翼轨强度明显不足,出现了压溃掉块等现象;可动心轨由电动转辙机拉动,需要电务部门作业的配合,可动心轨辙叉结构松散,零部件多,增大了养护维修工作量;可动心轨辙叉长度较大,结构复杂,现场更换不便,不仅需要较长的天窗时间,更换费用相对较高。

2 新研制的辙叉性能及结构

2.1 75 kg/m钢轨18号拼装式固定辙叉性能

1)新研制的75 kg/m钢轨18号拼装式固定辙叉采用全贝氏体钢轨加工,贝氏体钢为低碳高合金钢,含碳量0.2%左右,增加铬、锰、钼等合金,普通辙叉材质为高碳微合金钢,含碳量0.8%左右;贝氏体钢为贝氏体+低碳马氏基体,普通材质为珠光体+铁素体基体;两者机械性能也不同。

2)75 kg/m钢轨18号固定型贝氏体钢组合辙叉心轨加工工序为:心轨采用贝氏体钢AT轨下料→退火→跟端压制成型轨底坡→校直→顶弯→划线→刨切→热处理→探伤→组装。

翼轨加工工序为:翼轨采用60 kg/m贝氏体钢轨下料→退火→钻孔→校直→划线→刨切→5mm垂直弯制→热处理→探伤→精加工微调。

间隔铁加工设计为全断面结构,左右工作面分别和心轨、翼轨轨腔形状相适应,间隔铁采用铸钢件加工而成。

辙叉组装方式:按辙叉组装图要求,在平台上将辙叉各部件组装在一起,采用高强螺栓,防松螺母紧固后,分别检验测量各部位轮缘槽宽度、翼轨超高、辙叉趾端和跟端的开口数值。

经热处理后的贝氏体钢组合辙叉,钢轨材料从内到外、全长、全断面,性能、硬度一致。较其它钢轨和辙叉普遍采用的表面淬火热处理工艺提高了母材的整体性能。比其它合金钢辙叉采用的等温热处理工艺缩短了生产周期,稳定了产品质量,使辙叉整体性能更加安全可靠。

普通材质辙叉采用表面淬火工艺,钢轨顶端部为帽型,热处理深度>10mm。

3)75 kg/m钢轨18号固定型贝氏体钢组合辙叉心轨、翼轨同材质、同寿命,长心轨无轨缝、无焊缝;焊接性能好,贝氏体钢组合辙叉可与普通钢轨进行闪光焊、铝热焊,满足无缝线路焊接需要,且贝氏体钢组合辙叉采用同材质同性能的(TB15)贝氏体钢焊条,可进行局部缺陷焊补修复。

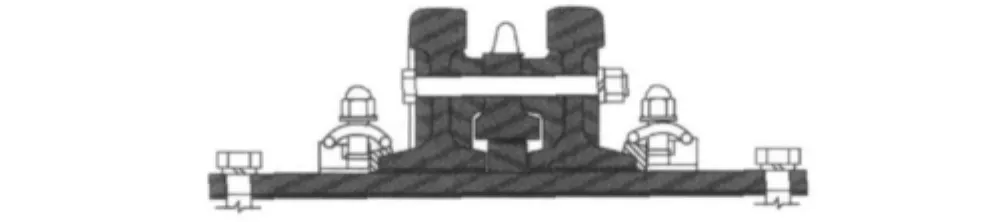

2.2 75 kg/m钢轨18号拼装式固定辙叉结构

75 kg/m钢轨18号拼装式固定辙叉如图1所示,辙叉采用翼轨与长短心轨拼装方式,但预留了高锰钢辙叉的安装条件。辙叉翼轨使用75 kg/m钢轨制造,心轨使用60AT钢轨制造,材质均为合金钢。

图1 75 kg/m钢轨18号拼装式固定辙叉

1)翼轨。为避免心轨过早受力,在咽喉至心轨尖端部位逐渐将翼轨抬高6 mm。为保持结构的稳定性,将翼轨内侧轨底适度刨切,长短心轨可直接落在台板上。

2)间隔铁。长短心轨及翼轨间用间隔铁及10.9级M27的高强螺栓连接,其中长短心轨间的连接螺栓扭矩为600 N·m,翼轨的连接螺栓扭矩为1 100~1 200 N·m。间隔铁采用全断面接触间隔铁,材质为铸钢,提高了辙叉整体框架刚度,最大限度地减小辙叉各部件的相对位移,保证了辙叉的整体性。

3)螺栓。为方便现场安装,便于养护维修,采用10级的防松螺母和具有防转功能的垫圈。

4)垫板。原道岔可动心轨辙叉配套的垫板尺寸不能适用于固定型辙叉,必须重新设计垫板。新设计的垫板厚度为26 mm,宽度为200mm,护轨部分的垫板仍可继续使用。

5)轨底坡设置。辙叉趾、跟端设1∶40的轨底坡,与线路平顺连接,辙叉趾端的轨底坡由翼轨前接头夹板后250mm扭转过渡,跟端轨底坡由长短心轨跟端压型扭转过渡段扭转过渡。

6)扣件采用弹条Ⅱ型扣件。

7)钢轨下设5mm厚橡胶垫板,铁垫板下设10mm厚橡胶垫板。橡胶垫板均需重新设计。

3 现场改造方案

3.1 改造原则

道岔的转辙器和导曲线部分不作改动,只将可动心轨辙叉更换为固定型辙叉;道岔扣件系统不作改动;改造过程中能够利用的部件尽量使用,如护轨垫板、胶垫、弹条等;拆除转换设备。

3.2 平面布置

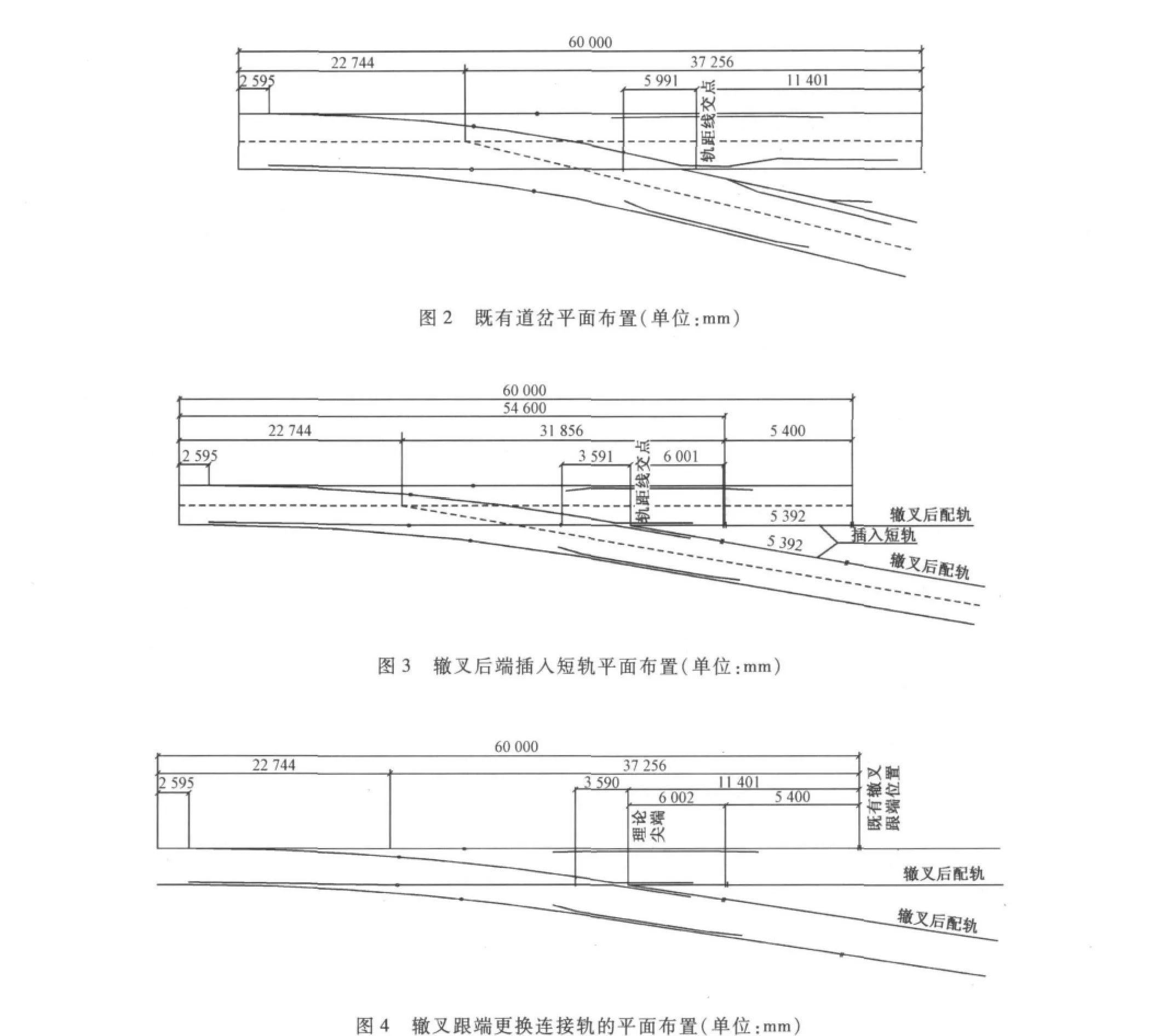

1)既有道岔平面主要尺寸(如图2)

2)改造后的道岔平面尺寸

原可动心轨辙叉趾端开口值为323 mm,改为固定型辙叉后趾端开口值最小可为198 mm,两者之间相差125mm,换算为水平距离则相差2 400mm。现场改造可将辙叉趾端后移2 400mm,以减少辙叉长度,但需同步更换辙叉前的两根导轨。

原可动心轨辙叉后端较长,而固定型辙叉后端所需长度相对较短,为便于固定型辙叉的运输、更换以及降低造价,更换后的固定型辙叉长度可相应缩短,辙叉跟端的距离要随之变化,固定型辙叉后端的长度主要根据安装接头夹板和岔枕间距确定,辙叉后端长为6 001 mm。

由于固定型辙叉后端长度小于可动心轨辙叉的后端长度,因此改造后的辙叉跟端与既有可动心轨辙叉的跟端有5.4 m的距离,该距离的处理方法有两种:①在固定辙叉后端插入短轨(图3),此方法在现场更换辙叉时作业比较方便,插入的短轨长度也较短,但增加了一个钢轨接头;②同步更换岔后的两根连接轨(图4),连接轨直接与合金钢辙叉跟端连接,该方法不增加钢轨接头,但需要准备两根较长的连接轨。考虑到线路平顺性的影响,选择方法②即更换岔后的两根连接轨来处理该距离。

3.3 岔枕

在现场改造方案设计过程中,针对岔枕提出了两种方法:方法一对混凝土岔枕不作改动,只是将可动心轨辙叉更换为固定型辙叉;方法二将辙叉部分的混凝土岔枕同步更换;方法二虽然具有改造工作量少、操作简单、经济的优点,但同时也存在以下缺点。

1)由于需要利用原岔枕的钉孔,而可动心轨辙叉的垫板长度较长(最长达1.4 m),因此改造后的辙叉垫板要按照原岔枕的钉孔设计,会造成垫板长度较长,使用过程中既不经济、也不合理。

2)为了减轻心轨的磨耗,原道岔护轨长度较短,改造后既有道岔的直向、侧向护轨长度均增加,需要在既有岔枕上钻孔并锚固塑料套管,这将极大增加工作量,进而影响现场改造的进度,且由于新钻孔与原钉孔距离不能太近,也会造成护轨垫板标准不统一。

3)在现场进行预组装较难,验证辙叉垫板与既有岔枕的配合较困难,一旦出现问题现场将难以处理。

方法二虽然需要重制部分混凝土岔枕,增加了造价,但可使辙叉的设计更为合理。同时更换的岔枕可以采用预组装,保证了辙叉与岔枕的良好匹配,更换速度快,更换工作量少。

从确保改造方案的可行性和可靠性方面综合考虑,本次改造方案选择方法二,将辙叉部分的岔枕同步更换。岔枕仍采用无挡肩等截面设计,岔枕的断面和配筋与原道岔相同,岔枕上预埋的塑料套管也与原道岔相同。原道岔可动心轨辙叉部分的岔枕间距,除牵引点外均为600mm,本次改造将原牵引点处的岔枕间距由原来的650mm调整为600mm。

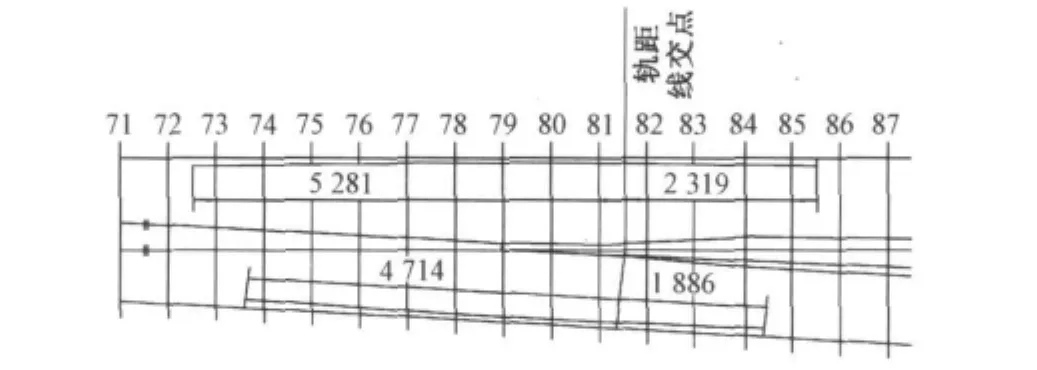

3.4 护轨布置

可动心轨辙叉侧向设置护轨的主要目的是为了减轻心轨的磨耗,因此其保护的位置主要在心轨尖端附近。相对于固定型辙叉,护轨的作用是引导车轮走向,使其安全通过辙叉“有害空间”,护轨保护的位置要从咽喉至心轨25mm断面之后,因此原来的护轨不能再继续使用,必须重新进行设计更换,原护轨平面布置图如图5所示,改造后的护轨平面布置如图6所示。

图5 原护轨平面布置(单位:mm)

图6 改造后的护轨平面布置(单位:mm)

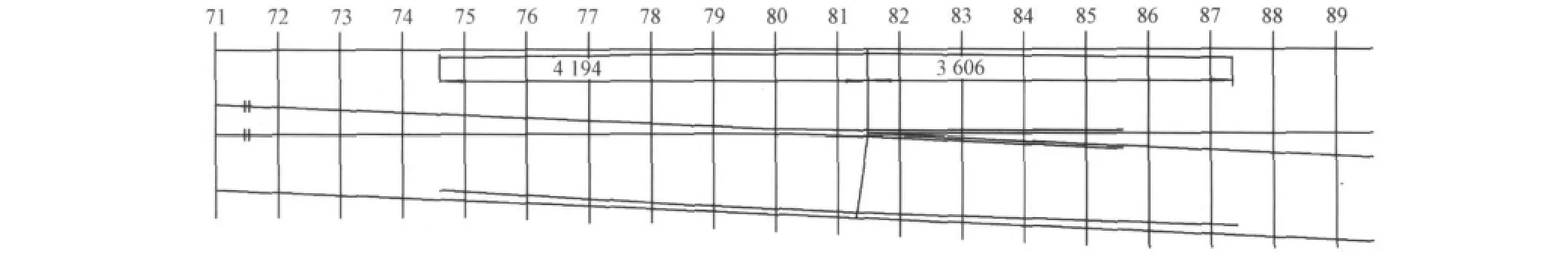

护轨改造包括:既有直向护轨长为7 600mm,护轨垫板是从73号枕到85号枕,改造后的直向护轨长为7 800mm,护轨垫板是从75号枕到87号枕,护轨垫板数目不增加,直向护轨平直段长为2 200mm,缓冲段长度为2 650mm;既有侧向护轨长为6 600mm,护轨垫板是从74号枕到84号枕,改造后的侧向护轨长为7 800mm,护轨垫板是从75号枕到87号枕,增加了2块护轨垫板。

护轨的结构与原道岔相同,但材质采用合金钢,与辙叉心轨的材质相同。即采用心轨的坯料轧制槽形护轨。该方案结构简单,使用寿命长,经济性好,还可以利用原道岔的护轨垫板。

4 改造效果

2010年9月,在大秦线大同县站9#位道岔将18号可动心轨辙叉改造为拼装式固定辙叉后,经过8个多月的使用,该辙叉通过总重达到3.01亿t,相对于原可动心轨辙叉年通过总重仅为1.5~3.0亿t,大大延长了辙叉使用寿命。辙叉心轨、翼轨磨耗均匀,无掉块现象;翼轨原有斑点未发展扩大;轨枕与轨件联结螺栓无松动、缺失和折断现象;轨道几何尺寸无超限,辙叉整体状态仍有一定余量,可继续使用。采用合金钢固定型辙叉相对于可动心轨辙叉具有以下优点:①使用寿命长。由于固定辙叉采用贝氏体钢材质,钢材强度大大提高,因此使用寿命较普通可动心轨辙叉大大提高。②维修工作量小。由于固定型辙叉零部件少,整体性强,大大减少日常养护工作量,同时取消辙叉部分电务转辙机,减轻了电务部门配合整修工作量。

5 结语

将原18号道岔可动心轨辙叉更换为拼装式固定型辙叉,经现场使用验证了该改造方案切实可行,固定型辙叉使用寿命长,整体性好,取消电务转辙机,减轻了电务部门配合整修工作量,极大减少了日常更换的费用,现场使用效果良好,对今后重载铁路道岔的建设和改造具有示范作用。

[1]赵洪雁.大秦线重载铁路道岔技术指标探讨[J].铁道建筑,2011(4):89-91.

[2]顾经文.75 kg/m钢轨12号钢轨组合式可动心轨辙叉单开道岔的研究设计[J].铁道建筑,1997(5):2-5.

[3]汪训海.60 kg/m钢轨18号高速单开道岔可动心轨辙叉更换技术[J].铁道建筑,2008(12):96-98.

[4]孙加林,刘磊.重载铁路12号固定辙叉道岔轨道刚度变化分布研究[J].铁道建筑,2012(2):87-90.

[5]王玉堂.75 kg/m钢轨12号单开道岔的研究设计(固定型辙叉)[J].铁道标准设计,1997(10):15-17.