超临界机组附加单耗分布及案例分析

段立强,潘 翔,杨勇平

(华北电力大学 能源动力与机械工程学院,北京 102206)

0 引言

我国当前电力部门技术发展现状和以煤为主的能源结构,决定了在今后相当长的时间内以火力发电机组为主要电力能源。自电力体制改革以来,电力工业取得了长足进步,全国发电装机容量和发电量连续16年位居世界第二。据统计数据显示,截止到2009年底,我国燃煤火电装机总容量约6.5亿kW,到2020年将达到10.7亿kW[1],增加 4.2 亿 kW。

为了实现工业与环境和谐发展,高效率,低污染的超临界机组和超超临界机组在世界范围内逐步成为主力机型。预计到2020年,在役超临界机组将占火电机组总容量的30%,2050年将占50%[2]。据统计数据显示,截止到2009年底,我国火电机组装机容量300 MW以上的大型火电机组。装机容量超过4亿kW,占火电装机总容量的比例超过63%[3]。

大型燃煤机组具有高参数、大容量、设备空间尺度大、设备耦合性强的特点,相对于传统中小机组运行参数和受热面布置结构具有较大差别[4]。如何降低大型燃煤机组能耗,首先要确定机组能耗的分布状况,分析机组节能潜力的大小和节能潜力所在部位。分析大型燃煤发电机组能耗分布状况,对改进系统,降低能耗,指导整个系统的设计,优化锅炉受热面布置,具有重要意义。

1 单耗分析理论及超临界机组计算模型建立

单耗分析理论于20世纪90年代由华北电力大学宋之平教授提出,建立于分析方法基础上,用产品的单耗来表明生产过程能耗的高低。任何过程都消耗 “燃料”生产 “产品”,所谓“单耗”指产品单耗,由理论最低单耗与设备附加单耗构成[7]。对于凝汽式燃煤机组与煤耗相对应,该理论以热力学第二定律为基础,揭示了单耗高低的本质所在。

不论是物质生产或是能量转换过程,系统中任何设备的运行都是有代价的,都需要消耗一定燃料,从而造成附加单耗。设备的附加单耗是该设备不可逆损失的度量,节能的一个重要方面就是要降低附加单耗。系统各个设备的附加单耗不仅因时间而异,也根据设备状况不同而改变。这就是附加单耗时空分布问题,反映了设备纵向或横向附加单耗的比较。单耗分析法以科学而直观的方式展示燃料单耗构成、分布和变化的规律以及影响因素,以便对改善设计、优化运行、促进管理科学化、从而为实现节约资源、降低成本目标提出指导性的依据[8]。单耗比热效率指标更直接更科学,在各产业部门都能够作为评价标准广泛使用。对凝汽式火电机组而言,燃料为化石燃料,产品为电能,单耗即为发电标准煤耗。单耗的理论公式为

式中:bS为标准发电单耗;BS为标准煤耗量;We为机组发电量;F为投入系统的燃料总值;P为产品的总值;Ij为设备及过程的耗损;ef为单位燃料所含值;eP为单位产品所含值;bmin为产品的理论最低单耗;bj为设备或过程的附加单耗。

对于燃煤火电机组热力系统而言,其产品的单耗一般包括两部分:一部分是理论最低单耗bmin;另一部分是为生产电能而需付出的设备的附加单耗 bI,是设备不可逆损失的一种定量描述,在可逆的情况下其值为零[9]。

式中:eP,ef分别为单位产品和投入单位燃料所含值,任何火电机组的理论最低单耗是一个定值。

1.2 机组参数

本文基于贵港电厂一期工程2×600 MW超临界机组进行单耗分析,锅炉为超临界参数变压运行螺旋管圈直流炉,单炉膛、一次中间再热、四角切圆燃烧方式、平衡通风、Π型露天布置、固态排渣、全钢架悬吊结构。锅炉燃用贵州烟煤。炉后尾部布置两台三分仓容克式空气预热器。

表1 600 MW机组锅炉系统主要参数Tab.1 Main parameters of the 600 MW power plant boiler system

该机组的汽轮机系统为N600-24.2/566/566型单轴、四缸四排汽、高中压合缸,中间再热凝汽式汽轮机,采用八级回热抽汽,分别供给三个高压加热器、1个除氧器、四个低压加热器,高加疏水逐级自流到除氧器,低压加热器疏水逐级自流至凝汽器。

表2 600 MW机组汽轮机系统主要参数Tab.2 Main parameters of the 600 MW power plant turbine system

具体计算步骤:

(1)选择设计煤种,基于额定工况,通过热力计算,得到该超临界燃煤机组锅炉系统和汽轮机系统各部分放热工质和吸热工质的参数和流量,以及各广延量参数。

2 计算结果与分析

通过热力计算并参考机组运行参数,得出该超临界燃煤机组系统各个部分附加单耗如表3所示。

表3 600 MW机组附加单耗分布Tab.3 Additional unit energy consumption distribution of the 600 MW power plant

可以看出燃煤发电机组的附加单耗大部分来自于锅炉系统,占总煤耗的50%以上。这与热力学第二定律计算所得结论一致,应该视为最大节能潜力的部分。汽轮机及回热系统的附加单耗绝对值低于锅炉系统,导致汽轮机系统附加单耗的主要原因是受热面换热不可逆过程,即有摩阻的换热,可以将该过程视为一种广义摩擦。

该机组总发电煤耗为291.45 g,锅炉系统热力学第一定律热效率为92.5%,热力学第二定律效率为42.17%,在600 MW超临界燃煤发电机组发电煤耗水平中属于平均水平,其节能潜力有代表性意义。

图1 600 MW机组附加单耗分布Fig.1 Additional unit energy comsumption distribution of the 600 MW power plant

2.1 锅炉系统附加单耗

根据厂家提供的运行参数以及热力计算得出,锅炉系统中每个受热面进出口蒸汽温度压力和放热工质 (烟气)的温度,从而计算出各个受热面放热工质的值,根据热力学第二定律和单耗分析理论,得出锅炉内部各受热面的附加单耗分布,如下表4所示:

表4 600 MW机组锅炉系统各受热面附加单耗Tab.4 Additional unit energy consumption distribution of the boiler system

锅炉的主要附加单耗发生在炉膛部分,对于一般锅炉占锅炉总附加单耗的40%以上。该区域内主要布置的受热面为水冷壁和前屏过热器,由于管道材料的限制,不能承受过高温度,尚且不能直接利用最高温度区域的烟气的对流放热量。在今后阶段,倘若受热面管道材料有大上的飞跃,将该等级的热量充分利用后,能够使得锅炉效率大幅度提高,附加单耗减小。

图2 锅炉系统各受热面附加单耗Fig.2 Additional unit energy consumption distribution of the heaters of boiler systems

在分隔屏阶段,吸热工质的温度提高,烟气中的颗粒物燃烧完全且经过前屏和水冷壁的冷却后温度有一定程度降低,平均烟气温度达1 000℃以上,与受热面内工质具有较大传热温差。可以布置较多的对流受热面,加强对该等级热量的利用。

通过前屏和分隔屏过热器后的烟气温度降低到可以充分利用的温度,该过程中产生的附加单耗量与前面受热面相比有所降低。在此处布置过热器和高温再热器,既能保证效率,也可以充分利用烟气热量。另外,通过布置在炉膛和水平烟道周围的包覆面过热器,将从水冷壁出来的工质进一步加热到更高温度,并加强了对烟气辐射热量的利用,该部分利用的能量包含在主蒸汽内。

在低温再热器水平段上,附加单耗有显著提高,原因在于管内吸热工质为从汽轮机高压缸排出的380.1℃的蒸汽与放热烟气的温差达到300℃,且再热蒸汽流量小,受热面布置在一个较长的区域内,导致整个过程的附加单耗量提高。与其他受热面相比,该段也是具有较大节能潜力的部位。

对于省煤器与空气预热器 (热段及冷段),烟气温度下降到技术可以接受的程度,省煤器中工质平均温度为308℃,烟气平均温度为500.7℃,附加单耗与过热器和再热器相比,总量较低。在空气预热器阶段,烟气平均温度与热风平均温度相差110℃,但是处于相对低温的阶段利用率高,附加单耗低。

2.2 汽轮机及其热力系统附加单耗

在汽轮机及其热力系统中,换热的工质均为水,依据温度压力等级和方式不同,分为做功、汽-汽换热、汽-水换热和混合式换热。虽然方式不同,根据单耗分析理论,由不可逆过程产生的的损失均可以视为等价损,可以转化为由附加单耗表示的方式。即,由不可逆过程造成的损是等价的,可以表示为附加单耗。在该系统中,各部分的附加单耗分布如表5所示:

表5 600 MW机组汽轮机系统附加单耗分布Tab.5 Additional unit energy consumption distribution of the 600 MW power plant turbine systems

从上表中可以看出,凝汽器中,由汽轮机放热给凝结水造成的附加单耗为7.09 g/kW·h,相对于锅炉系统中大部分受热面,没有显著效果。

图3 600 MW汽轮机系统附加单耗分布Fig.3 Additional unit energy consumption distribution of the 600 MW power plant's steam turbine systems

在热力学第一定律中,凝汽器是机组最大的能量损失设备,而根据热力学第二定律及单耗分析理论,凝汽器中的损失对于整个机组仅占不到3%,在汽轮机系统中占36%,并且能量品位较低,30℃左右。因此,相对于锅炉系统,凝汽器的节能潜力要小很多。

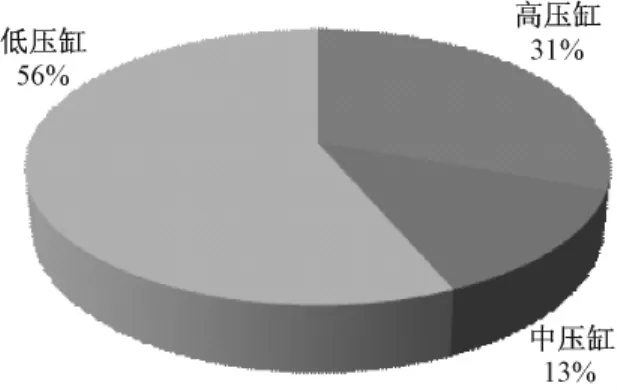

汽轮机内部附加单耗的产生是由蒸汽在推动汽轮机动叶做功时产生的,总量达9.32 g/kW·h,占汽轮机系统附加单耗的47%,是汽轮机系统最大的附加单耗来源。汽轮机内部主要损失包括:喷嘴损失、动叶损失、余速损失,以及低压级中的湿汽损失。要减小这些附加单耗,可行的方法是在设计过程中改进叶片的形式,从而提高级组的相对内效率,减小蒸汽在膨胀过程中的损失。汽轮机组高压缸,中压缸,低压缸的附加单耗空间分布如图4所示:

图4 机组汽轮机系统附加单耗分布Fig.4 Additional unit energy consumption distribution of the steam turbine cylinders

其中低压缸的附加单耗占汽轮机系统附加单耗的56%,所以改进汽轮机低压缸特别是末级部分的通流状况,对提高汽轮机的效率有着显著作用。中压缸工作状况稳定,动叶损失、叶高损失较高压缸级组低;与低压缸相比,没有工作在湿蒸汽区,湿汽损失小。汽轮机附加单耗较大,但节能措施实施要比回热系统难,涉及到汽轮机叶片设计等方面问题。

图5 给水加热器附加单耗分布Fig.5 Additional unit energy consumption distribution of feed water henters

给水加热器的附加单耗,是抽出蒸汽在受热面内用于加热给水,造成做功能力损失。抽汽管道附加单耗指蒸汽从汽轮机级后抽出后在输送到给水加热器过程中的损耗。该过程使用高温蒸汽加热给水,由于蒸汽与给水的换热温差,造成了不可逆损失。在回热系统加热给水的过程中要注意使受热面内的给水平均吸热温度接近蒸汽平均放热温度,减少附加单耗的产生。如图5所示,抽气管道的附加单耗占回热加热器中的小部分,回热加热器中主要附加单耗来自于换热面。在该机组中,除氧器和5号加热器的附加单耗较高,是回热系统中主要节能挖掘部位。总体相比,回热系统中附加单耗总量小,节能潜力有限。

在汽轮机系统中,蒸汽管道和漏汽也造成一部分附加单耗,根据单耗分析理论得出的结果显示,所占比例约为0.7%左右,其中不乏能量等级较高的蒸汽,比如从锅炉高温过热器出口至汽轮机高压缸动叶前的压损,因此做好防止跑冒滴漏的工作,可以主蒸汽管道压损,也可节约能源。

3 优化与改进

要减小系统附加单耗,最主要的方法就是减少系统中不可逆损失,降低换热温差。

(1)锅炉系统中,炉膛及分隔屏过热器的附加单耗最大,因此可以提高水冷壁中工质的温升,加强炉膛内热量的吸收来提高第二定律利用率。

(2)在不提高主蒸汽温度和压力的状况下,降低附加单耗则需要提高对高温烟气的利用率。这势必要求提高管道材料的抗高温抗腐蚀能力,有可能会导致电厂一次投资成本的升高。在考虑经济性的条件下,充分利用高等级热量的烟气,是降低附加单耗最有效的方法。

(3)在该600 MW超临界机组中,低温再热器水平段的附加单耗过高。再热蒸汽入口温度较难改变,可以通过改变低温再热器受热面的布置位置,将低温段向尾部烟道后移,或者提高工质温度避免在较低温度阶段换热温差过大。该部分节能潜力较大,经计算可以达到3 g/kW·h左右,但会对整体附加单耗分布产生较大影响,并且需要重新布置受热面,改造工程量及费用大。

(4)汽轮机系统中,提高汽轮机各级组的相对内效率有利于减小附加单耗的产生。特别是改进压力较高的级组,所获得的收益越大。汽轮机各汽缸相对内效率提高1%之后,机组附加单耗降低量如图6所示。经计算,若各个气缸相对内效率均提高1%,则汽轮机系统附加单耗将减小0.28 g/kW·h。

图6 汽轮机各汽缸附加单耗降低量Fig.6 Reduce quantity of additional unit energy consumption of the steam turbine cylinders

(5)在给水回热系统中,可以通过调节各个回热器中蒸汽放热温度和给水平均吸热温度,达到减小附加单耗的目的。对于高温加热器,平均换热温差控制在15~20℃内,对于低温加热器,将平均换热温差控制在10℃以下,可以大幅度减少回热加热器中附加单耗的产生。按该准则调节,经计算,回热系统附加单耗减小0.39 g/kW·h。

经过整体优化后,该600 MW超临界机组的附加单耗将降低0.68 g/kW·h,该过程集中在汽轮机系统侧,其中较大的工程改造量为汽轮机机组叶片,回热系统主要进行优化调整,汽轮机系统附加单耗减低3.5%。机组整体附加单耗下降0.6%,若要显著减小机组整体附加单耗,则要从锅炉系统侧考虑。

4 结论

本文基于热力计算,对超临界机组附加单耗的分布进行分析,指出系统的节能潜力部位,提出节能方案。计算结果表明:超临界机组锅炉系统的附加单耗总量大,具有最大的可挖掘潜力。汽轮机系统中主要的附加单耗来自于汽轮机气缸,可以从提高各级组的相对内效率来减小附加单耗。要降低锅炉系统的附加单耗,要从提高管内工质温度入手,并且注意温度对口、梯级利用。

[1]十二五时期能源发展思路和战略重点[N].能源观察网,2010.

[2]中国电力行业年度发展报告2009[R].北京:中国电力企业联合会,2009.

[3]2009年度全国火电600 MWe级机组能效对标及竞赛资料[G].中国华能集团,2010.

[4]武宇.大型燃煤机组能耗分布与回热系统优化分析[D].保定:华北电力大学,2010.

[5]宋之平,王加璇.节能原理[M].北京:水力电力出版社,1985.

[6]Baehr H D.Zur definition Exergetischer Wirkungsgradeeine SystematischeUntersuchung[J].BWK,1968,20(5):197-199.

[7]宋之平.单耗分析的理论和实施[J].中国电机工程学报,1992,12(4):15-21.

[8]杨辰曜,杨志平,杨勇平,等,600 MW亚临界燃煤机组单耗分析[J].华北电力大学学报,2010,37(1):46-49.

[9]宋之平,李洪涛.单耗分析案例[J].工程热物理学报,1996,(4):397-399.