智能液压滑动轴承试验台测量数值的标定

王利利

浙江师范大学职业技术教育学院 浙江金华 321019

智能液压滑动轴承试验台测量数值的标定

王利利

浙江师范大学职业技术教育学院 浙江金华 321019

介绍了智能液压滑动轴承试验台的工作原理,对试验台进行了基本标数值标定,通过改进,试验设备的稳定性与真实性大大提高。

智能液压滑动轴承试验台;数值标定;实验仪器

目前用于动压滑动轴承的主流实验台主要有两类,一类是用压力表直接测量轴承内部的压力,另一类是用传感器检测压力,用相关电路进行数据采集。用压力表直接测量轴承内部压力的液压轴承实验机具有压力显示直接、读数直观等优点,但其数据即时性差,数据需人工采集,造成分析和后处理麻烦等缺点。而第二类实验机是新研制的,用传感器对压力进行检测,数据通过ID卡能直接传递到计算机中,进行实时处理,我院所购智能液压滑动轴承试验台就属于这类实验台,但在使用中发现实验台所测数据的可靠性存在一定问题,所测数据不稳定,无法得知测量数据与真实值的差异,其测量数据的真实性有待进一步验证。

1 设备的工作原理

滑动轴承实验台用于滑动轴承实验,主要利用它来观察滑动轴承的结构及油膜形成的过程,测量其周向油膜压力分布,通过测定可以绘制出摩擦特性曲线、周向油膜压力分布曲线和测定其承载量[3]。滑动轴承实验台结构如图1所示。

图1 滑动轴承实验台结构简图

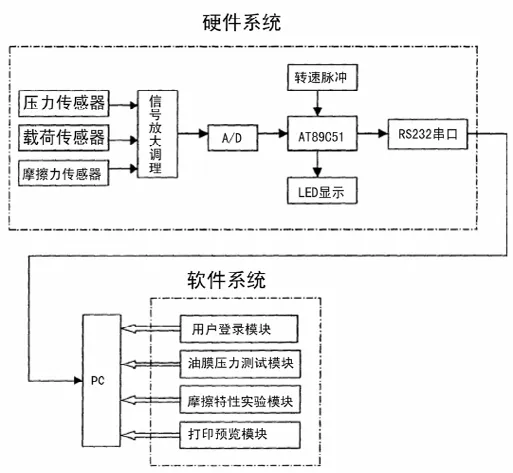

液压滑动轴承实验台的系统组成如图1所示,主要由硬件系统和软件系统组成。传动主要由直流电机2通过三角带3传动主轴9,主轴顺时针旋转,轴上装有精密加工制造的主轴瓦10,由装在底座里的无级调速器实现主轴的无级变速,轴的转速由装在面板1上的左数码管直接读出[2]。主轴瓦外圆处被加载装置(未画)压住,旋转加载杆5即可对轴瓦加载,加载大小由负载传感器测出,由面板上右数码管显示。主轴瓦上装有测力杆,通过摩擦力传感器6可得出摩擦力值。主轴瓦前端装有1号~7号7只测径向压力传感器7,传感器的进油口在轴瓦的1/2处。在轴瓦全长处装有一个测轴向压力的压力传感器。即第8号压力传感器,传感器的进油口在轴瓦的1/4处。

滑动轴承的电路电气控制部分:

电机调速部分:该部分采用的由脉宽调制(PWM)原理设计的直流电机调速电源,调节面板上的调速旋钮,可以调节所需的工作转速。

直流电源及传感器放大电路部分:该电路板由直流电源及传感器放大电路组成,直流电源主要向显示控制面板和10组传感器放大电路供电,将10个传感器的测量信号放大到规定幅度供显示控制板采样测量。

显示测量控制部分:该部分由单片机、A/D转换和RS-232接口组成。单片机负责转速测量和10路传感器信号采样,将采集的参数送面板显示。另外各采集的信号经RS-232接口送上位机(电脑)进行数据处理[7]。

设备的工作原理:滑动轴承的工作流程如图2所示。当试验轴承形成液体动压后,油膜压力通过压力传感器转换成电压(mv)输出,再经滑动轴承数据采集仪(采集仪通过电压放大装置将电压放大,并将放大后的电压信号通过A/D转换板进行模/数转换),转换后的信号,一路送入LED数码管显示,另一路送入计算机中,通过计算机软件将这些数据转换成相应的压力值[9],再进一步处理,绘制实验数据表格和实验曲线,用打印机输出结果。

图2 滑动轴承的工作流程简图

2 传统的压力表测量的原理

传统的滑动轴承测量设备,如图3所示。

图3 液压滑动轴承的剖面图

它主要由主轴4、被测试轴瓦5、油箱12和动力系统、加载系统、力矩测试系统,压力测试以及机座等部分构成。采用直流电动机控制主轴的调速范围,并通过可变电阻进行无级调速[8]。实验过程中,直流电机2通过V带传动3将动力加给主轴4使其旋转,并借助于控制电路来改变主轴4的转速。油箱12内装有足够的润滑油,主轴4的下部即直接浸泡其中。由于主轴轴颈直径略小于被测试轴瓦的孔径,二者之间自然形成楔形间隙。在主轴4转动过程中,润滑油不断带入楔形间隙。所以当主轴达到一定转速时,就会形成动压润滑油膜[4]。在实验过程中,加载系统通过加载杆6对试验轴承进行加载,而由力矩测试系统测量其摩擦力矩的大小。由于它是用压力表来直接测量压力的,它的原理比较简单,直接通过压力表读数值,直观,测得的压力比较准确,是真实的压力值,且不需要进行电路信号的转换与采集,但是测量的时候必须手动画图来分析,过程长。

3 试验台标定过程

3.1 对比分析

分析了设备工作原理后,我们发现,用传感器测量出压力变化值是通过电路数值转换而传到计算机的,其数值标定的方法是通过传感器的量程标定而实现的。电路如果基准标定不正确,后面所测量的数据很容易失真,不能正确地反映实际的压力数据,并且受外界影响较大,不能很精确地模仿真实滑动轴承的油膜压力及油膜分布。

经过分析大量资料,我们提出了研究思路,即用压力表来测量实际的压力值,在同一转速、同一载荷作用下,测得各个点的压力,然后根据各个点的油膜压力,调整电路板上的电桥电路,使计算机上各点的显示压力与我们的实测压力一致 ,然后在电路上做好阻值标定。用实验的方法,在不同的转速下,不同的载荷下,通过多次测量各个点的实验压力数据,进行验证,完成传感器控制电路的标定,从而改进实验设备的稳定性。

3.2 数值标定

3.2.1 拆解设备

我们对设备进行了拆分分析,并且对设备的线路进行了检测,得到设备机械、电气控制部分的工作原理,图4是设备的部分液晶显示屏,显示的有转速信号、一个测量点的压力信号、可调转速按钮。

图4 拆解设备

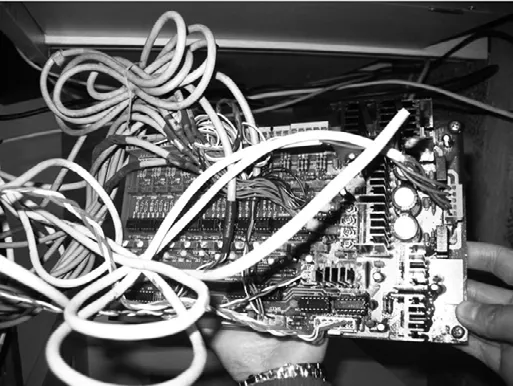

实验设备的核心放大电路如图5所示。电路板上主要包括信号调理电路,A/D转换电路,电平转换电路测量电源电路等。

图5 拆下电路板

数据采集处理电路主要用于传感器信号的处理。由前面介绍可知,传感器出来的信号是mV,必须经过放大调理才能送入单片机中,放大后的信号经模数转换成为数字信号,再传输至单片机中(如图6所示)。

图6 数据传输路线

3.2.2 用压力表测量不同测量点的真实压力值

了解实验设备的工作原理后,用标定好的数据采集电路采集信号,但是目前我们使用的设备在这点上缺少稳定性,测量值发生与实验不符的现象。经检查发现电路板上的可调电阻不在标定的范围内,我们对实验设备的传感器进行了更换,用购买的压力表来代替传感器的测量点测量每个位置的真实压力。在固定的转速和所加载荷一定的条件下,我们分别测量了8个测量点的压力值,手动记录下8个压力表的压力值(如图7所示)。

图7 压力表测量压力值

测量过程如下:

启动电机,控制主轴转速,然后对轴承进行加载,观察灯泡,看是否形成油膜。当形成稳定的压力油膜后,记录这个测量点的压力值,根据测出的油压大小按比例绘制油压分布曲线。根据测量得到的数据作图,画出半圆代表包角为180°的轴瓦,沿着半径方向画出径向线,分别代表各压力表所处位置。按比例将各个压力表测的压力值画在其相应的径向线上。可取比例1 MPa=50 mm。将各相应点连成平滑曲线,就是位于轴承宽度中部载面上的油膜压力分布曲线。曲线的起末两点可由估计确定(如图8所示)。

图8 手绘油膜分布的曲线图

3.2.3 对电路进行标定,使电脑显示值与压力表测量值一致

对电路进行标定,设定的转速与加载的载荷不变,把压力表1号的读数作为基准,对电路板上放大电路的电阻进行调整,直至调整到计算机1号压力传感器的显示值与1号压力表相符,1号测量点传感器的电路基准标定完成。以此类推,调整2~8号的压力传感器,并且标定电路可变电阻值(如图9所示)。

图9 对电路进行标定

4 实验结论

标定完成后,接好电路板,对实验设备进行验证。标定前的实验仪器在实验中测得的一份实验报告(如图10所示),这一报告中显示实验数据与计算值差异大,并且分布状态与理论分析结果不相符。

图10 标定前试验台测试结果

标定后的实验仪器在实验中测得的一份实验报告(如图11所示),这一报告显示实验数据与计算值误差为0.28%,分布状态与理论分析结果一致,可见实验的准确率、可靠性均已大幅度提高。

图11 标定后试验台测试结果

[1] 黄文虎,夏松波,刘瑞岩.机械故障诊断原理、技术和应用基础[M].北京:科学出版社,1996.

[2] 陈伯贤.YZ-1型液压动载轴承试验台的设计与研究[M].北京:清华大学出版社,1987.

[3] 樊昶明,甘慧庆.YZ-1液压动载轴承试验台的试验研究[J].润滑与密封,1998,4:16-18.

[4] 孙恭寿,冯明.液体动静压混合轴承设计[M].北京:世界图书出版公司,2000.

[5] 刘天豪,杨波,吴鹿鸣,等.基于组态王的滑动轴承周向油膜压力分布实验曲线的研究[J].机械,2008,7:12-14,60.

[6] 陆天炜,吴鹿鸣.机械设计实验教程[M].成都:西南交通大学出版社,2007.

[7] 杨国安.机械设备故障诊断实用技术[M].北京:中国石化工业出版社,2007.

[8] 雷天觉.新编液压工程手册:上册[M].北京:北京理工大学出版社,1998.

[9] 付建锋,陈凌珊,陈伯贤.YZ-1型轴承试验台的开发与应用[J].润滑与密封,2002,2:57-58,62.

Measuring values calibration of intelligent hydraulic pressure sliding bearing test-bed

Wang Lili

Zhejiang normal university, Jinhua, 321019, China

This paper introduces the working principle of intelligent hydraulic pressure sliding bearing test-bed, and the value is calibration. The stability and authenticity of this test-bed is greatly increased through the improvement.

intelligent hydraulic sliding bearing test-bed; numerical calibration; experiment instrument

2011-10-20

王利利,本科,实验师。