激光熔覆镍基合金温度场的数值模拟

蒋红云,丁 林

(安徽国防科技职业学院机械工程系,安徽 六安 237011)

激光熔覆镍基合金温度场的数值模拟

蒋红云,丁 林

(安徽国防科技职业学院机械工程系,安徽 六安 237011)

利用SYSWELD 有限元软件,采用预置粉末方式实现激光熔覆加工,考虑到材料热性能随温度变化、边界条件随温度变化及含有非线性单元等非线性因素,对普通碳钢表面激光熔覆镍基合金温度场的分布进行了模拟计算。结果表明,模拟计算值和实验实际测量值无论在宽度还是深度都符合,熔覆过程的稀释率为12.7%,可以获得良好的冶金结合,说明所建立的温度场计算模型是正确并可靠的,研究结果对工艺参数的优化和控制熔覆层稀释率提供了借鉴和指导作用。

激光熔覆;SYSWELD软件;镍基;稀释率

激光熔覆是高功率的激光束与金属交互作用产生熔池,在材料表面进行的冶金过程,其特点是材料的凝固具有很高的温度梯度和凝固速率。利用这一新技术可以在廉价材料表面或局部制备具有特种性能的合金层和陶瓷金属复合层[1-3]。

激光熔覆是一个复杂的物理和冶金过程,此过程的传热对激光熔覆层的质量起决定作用。由于激光熔覆过程中熔池尺寸小、温度高以及加工过程的时间相对较短,因此,用试验方法测量激光过程中温度场的分布是很困难的。随着计算机技术的飞速发展和国民经济发展的需求,激光熔覆逐渐得到广泛应用,但对熔覆层质量要求也越来越高,迫切需要寻找一种可靠、经济、科学的方法来提高激光熔覆层质量,为此,数值模拟技术在此领域得到了蓬勃发展,为更好地掌握激光熔覆过程中发生的复杂现象提供了有效手段。目前,对激光熔池中热源模型和熔池内传动和流场有了一定的报道[4-5],但在结合快速凝固理论有待于进一步的研究。下面,笔者考虑了材料热性能随温度变化、边界条件随温度变化及含有非线性单元等非线性因素的影响,结合快速凝固理论,利用SYSWELD有限元模拟软件对激光熔覆镍基合金温度场进行了模拟计算。

1 温度场数学模型

激光熔覆三维瞬态温度场热源控制方程为[6]:

(1)

(1)初始条件。当t=0时(熔覆开始),工件具有均匀的初始温度(T),一般为环境温度(T=20℃)。

(2)边界条件。熔覆过程中,熔覆试件边界与周围介质的热交换遵循方程:

(2)

式中,n为边界表面外法线方向;q是单位面积上的外部输入热流;T是工件表面上的温度;Tα是周围介质温度;α是表面总的换热系数:α=αc+αg,αc为对流换热系数;αg为辐射换热系数。

2 物理模型的建立

2.1有限元模型的建立及假设

图1 单道熔覆有限元模型及网格划分

在网格划分时,要求在熔覆层表面采用自由网格进行划分,由于熔覆层以及热影响区温度梯度变化大,因此需要高密度的网格来反映,在远离激光作用的区域温度梯度小,采用较为稀疏的网格密度来反映。但两部分之间的网格密度不能差异过大,否则会使单元形状严重扭曲,无法进行计算甚至导致SYSWELD无法进行网格划分,因此在中间采用过渡网格进行过渡。由于熔覆层自由网格的存在,在模型横界面上只能采用三角形自由网格,而在纵向方向上为了便于计算,采用规则的四边形网格。焊件的初始温度为20℃,基体尺寸为40mm×40mm×10mm,熔覆层厚度为1mm,单道熔覆有限元模型机网格划分如图1所示。激光熔覆熔池流动及传热过程比较复杂,影响因素众多,为了简化计算,作如下假设:①假设热过程为导热连续体中的热源移动,忽略了熔化和结晶过程中的熔融区移动;②不考虑工件与工作台之间的热传导,假设工件的所有外边界只与空气进行辐射和对流换热;③忽略了激光光致等离子体的影响,仅在热效率上加以简单考虑。

2.2激光熔覆热源

热源模型的选择决定了数值模拟过程中加载的热载荷情况,直接影响激光熔覆层的形状和大小,因此热源模型的选择是温度场模拟中的关键因素之一。针对激光热源选择的影响以及激光熔覆过程中相当部分热量是通过热传导和辐射直接输给焊件的,采用高斯分布热源模型,高斯分布函数为:

(3)

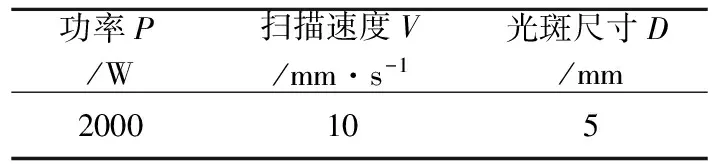

表1 激光熔覆工艺参数

式中,q(x,y,z,t)为t时刻在(x,y,z)位置的热流量;b为热源分布特征半径;v为焊接速度;τ为电源位置滞后的时间因素。激光熔覆时采用的工艺参数如表1所示。为了进一步提高热源的准确性,在计算前采用SYSWELD软件中的热源校正工具,通过不断的调节热源参数,使得热源符合实际中熔覆层的尺寸,达到对热源进行校正的目的。

2.3定义材料的热物理性能参数

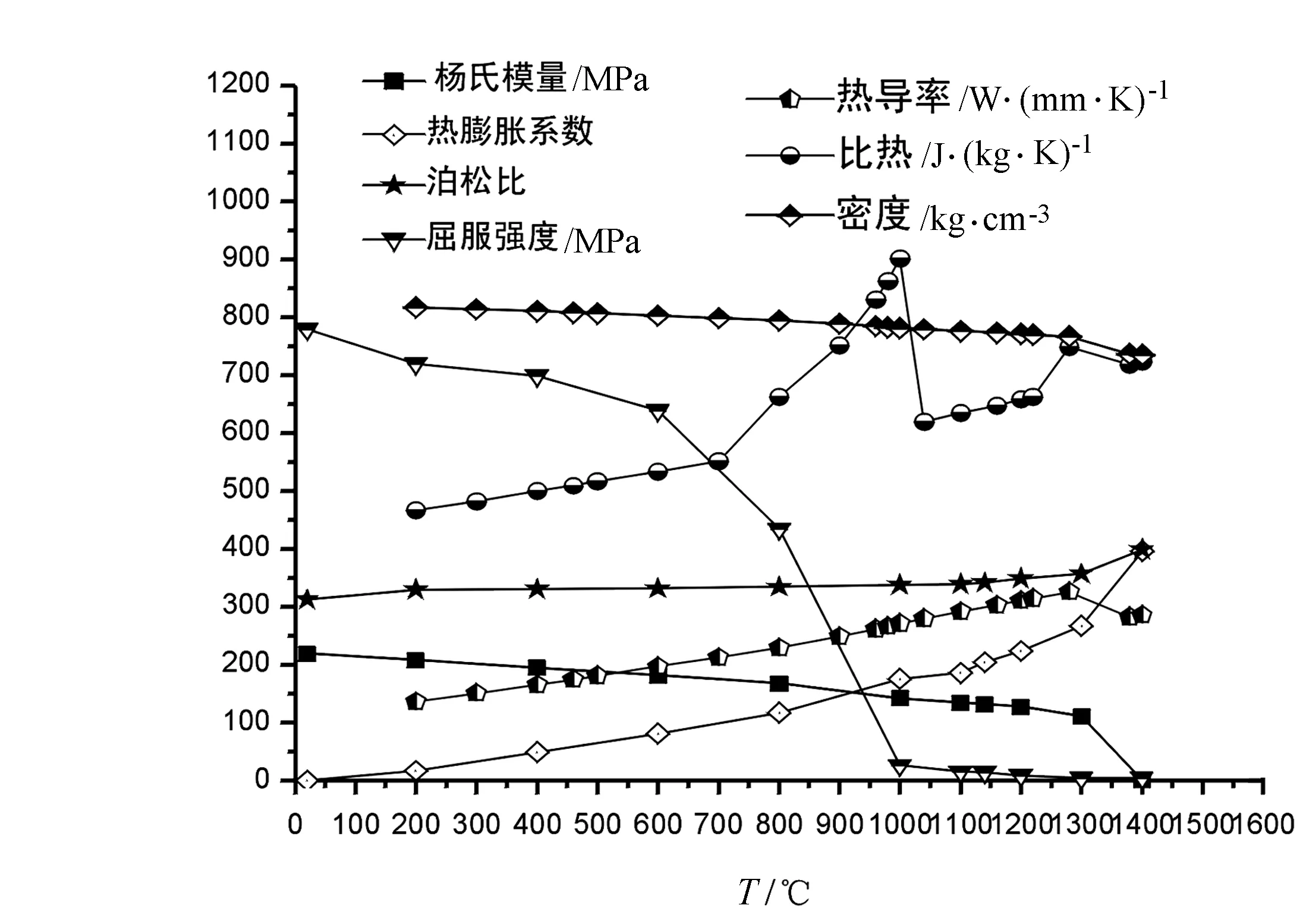

图2 材料的热物理性能参数随温度的变化

镍基熔覆材料的比热、热导率、杨氏模量、热膨胀系数、屈服强度、泊松比、密度与温度的关系如图2所示。

3 结果与分析

3.1熔覆层表面上不同时刻的温度分布

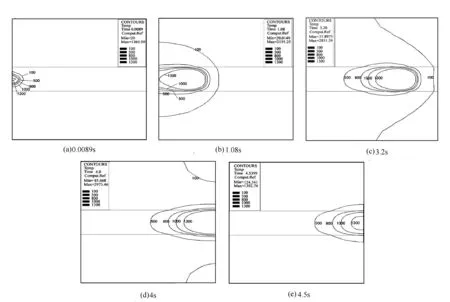

图3为熔覆层表面上不同时刻的温度分布。从图3中可以看出,在激光熔覆开始,当具有很高功率密度的激光束作用到熔覆层表面的瞬间,温度即高达1361℃,超过了熔覆层的熔化温度,熔覆开始进行,此时表面等温线呈线性状椭圆阶梯分布,同心度较好,等温线很不光滑(如图3(a)),说明在熔覆初期构件温度急剧变化,尚未形成稳定的温度分布,中心等温线为1300℃,由里往外依次为1000、800、500、100℃。随着熔覆的不断进行,在1.08s时(如图3(b)),此时的最高温度达到2195.25℃,满足熔覆层熔化的温度要求,椭圆长轴不仅在激光扫描方向上伸长,而且在垂直于扫描方向的宽度方向上也在增大,但仍然保持椭圆阶梯分布,等温线与图3(a)相比明显变的光滑,熔池前端温度梯度大,等温线密集,熔池尾部等温线较稀疏。等温线变得更加光滑,形成稳定的温度分布。后端较扁,这是因为端面的散热快。当熔覆进行到3.2s时(如图3(c)),等温线呈规则的扁平椭圆。同心度很高,前端等温线密度大,后端等温线稀疏,符合一般激光加热温度场规律。在4s时激光光斑中心已经移出熔覆层,此时温度场形貌为半椭圆形,等温线分布稀疏(如图3(d))。在4.5s 时,激光束已经移出试样,此时最高温度降到了1392.74 ℃(如图3(e))。

图3 激光熔覆层表面温度分布

从图3中可以看出,在激光熔覆过程中,随着连续激光束的移动,温度场也相应的移动,在扫描光斑前端,当激光高密度能量作用到熔覆层上的瞬间,熔覆层温度迅速升高使得熔覆层熔化甚至汽化、温度在短时间剧烈变化,而在扫描光斑后端由于激光扫描后熔覆层凝固时释放的大量热量要通过热传递的3种方式(热传导、辐射、对流)向外扩散,而熔覆层表面主要是以辐射和对流的方式传热,因此温度变化不剧烈。这就使得整个表面温度场在光斑前端具有密集的等温线,而使得光斑后端等温线稀疏,与理论分析完全符合。

3.2温度场模拟分布

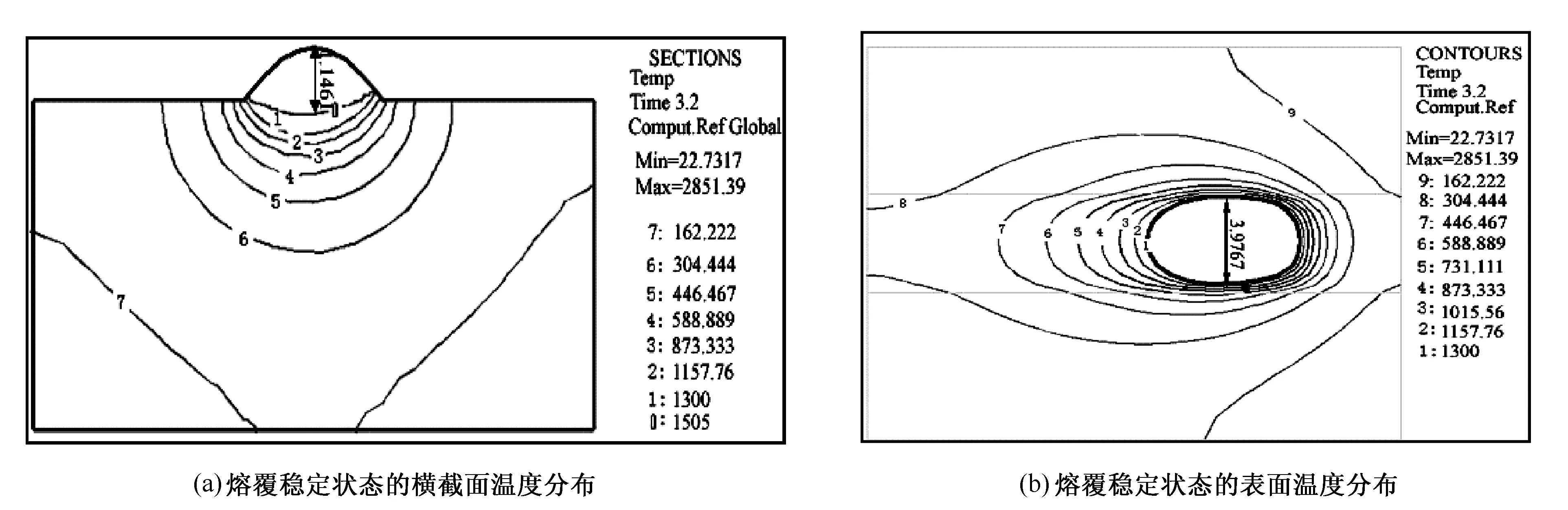

在激光热源移动到3.2s时刻位置时,熔覆层熔池最高温度达到为2851.39℃。由于镍基合金的熔点约为1300℃,因此,在与模拟结果一致的工艺参数的条件下,此模型的计算温度能够实现镍基合金材料良好熔覆,这与理论结果相符合。图4为热源移动到3.2s时刻试样的横截面和表面上温度场模拟分布图,通过测量可得,熔覆层宽度约为3.9767mm,熔深约为1.146mm。

图4 稳定状态时的温度分布

3.3激光熔覆的稀释率

稀释率是指在激光熔覆中由于熔化的基材的混入而引起的的熔覆合金成分的变化程度。用基材合金在熔覆层中所占的百分率表示,稀释率一般控制在10%左右[7]。计算稀释率的方法可分为2种:成分实测值计算稀释率和几何稀释率。

3.4熔覆层特征参数

表2 熔覆层特征参数的模拟值与实测值

熔覆试样的制备是在基体材料表面预置粉末层,粉末厚度为1mm。激光熔覆过程采用了TJ-HL-T5000 型横流式激光器(2kW),激光扫描速度为300mm/min,进行单道熔覆。激光熔覆完成后在垂直激光扫描方向取金相试样,磨样抛光后用草酸电解,在金相显微镜下观察。采用定量金相法测量熔覆层深度,熔覆层宽度与模拟值数据比较如表2所示。从表2可以看出模拟结果与实测值比较符合,说明建立的模型能够准确的反映出实际的激光熔覆过程中温度场的分布。

4 结 论

1)采用SYSWELD软件对熔覆过程中温度场的分布进行了计算,通过对计算结果的分析与测量得到熔覆层宽度为3.98mm,熔覆层深度为1.146mm,稀释率为12.7%,与理论计算结果相符合,熔覆层与基体获得了良好的冶金结合。

2)采用与模拟计算相同的工艺参数进行了试验,通过测量对比表明,模拟计算结果与试验结果较符合,证明了笔者建立的三维有限元模型正确,计算结果可行。

[1]张永康. 激光加工技术[M].北京: 化学工业出版社,2004: 9-21.

[2] 丁林,李明喜. 激光熔覆Co基合金温度场的数值模拟[J].激光技术,2012(1): 103-106.

[3] 陈光,傅恒志. 非平衡凝固新型金属材料[M].北京: 科学出版社,2004: 66-68.

[4] Long Risheng,Liu Weijun,Shang Xiaofeng. Numerical Simulation of Transient Temperature Field For Laser Direct Metal shaping[J]. International Federation For Information Processing(IFTP),2006,207: 786-796.

[5] 黄延禄,邹德宁,梁工英,等. 送粉激光熔覆过程中熔覆轨迹及流场与温度场的数值拟[J]. 稀有金属材料与工程,2003,(5): 330-335.

[6] 陈丙森. 计算机辅助焊接技术[M]. 北京: 机械工业出版社,1999: 107-168.

[7] 关振中. 激光加工工艺手册[M]. 北京:中国计量出版社,1998:283.

10.3969/j.issn.1673-1409(N).2012.07.007

O242;TG146.1

A

1673-1409(2012)07-N015-04

2012-04-24

安徽省省级自然科学研究项目(HJ2012B031)。

蒋红云(1964-),女,1988年大学毕业,副教授,现主要从事焊接技术及自动化方面的教学与研究工作。

[编辑] 洪云飞