起爆具生产线中的温度PID控制方案设计

王越胜,王 俊

(杭州电子科技大学自动化研究所,浙江杭州310018)

0 引言

温度控制环节是起爆具生产过程中十分重要的环节,其包括升温和超温调节控制两个部分。起爆具生产线中溶药温度和浇注温度的控制得当,直接关系到起爆具成品的密度、起爆感度、起爆猛度等品质[1]。如此,本文采用西门子S7-300可编程逻辑控制器(programmable logic controller,PLC)和其配套编程软件STEP7,设计出了一套对起爆具生产线中的温度进行比例-积分-微分(proportional-integral-differential,PID)控制的闭环控制方案。该系统由PLC、上位机、阀门定位器、温度传感器等组成,实现了严格按要求控温的功能。该方案最终在山东某化工厂起爆具生产线中得以实现,并取得了良好的控制效果。

1 PID温度控制原理

实际工业现场中,由于外部环境和系统本身的一些特性的影响,要求的输出值SP_INT和温度控制系统的PID反馈值PV_IN之间往往存在一个差值E[2]:

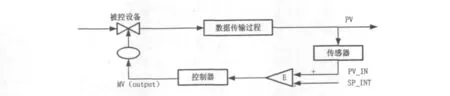

PLC编程软件中的PID功能程序块就是用来消除这个偏差的。在某个采样时刻,PID功能块工作时,通过内置的程序运算,产生一个调节值MV,MV作为输入的一部分参与输入,使PV_IN值接近SP_INT值,这样就完成了该时刻的PID控制过程。经过一段时间多个这样的控制过程,最后E趋于0,PV_IN值就很接近SP_INT值了。其原理图如图1所示。

图1 PID原理图

在此温度调节的PID控制系统下,被控设备的现场实际温度值被传感器转换成4-20mA的电流信号传送到PLC的PID控制模块中,PID功能模块根据这个电流信号的变化,经过软件程序算法的计算,PLC输出4-20mA的电流控制信号给阀门定位器,阀门定位器根据控制信号的变化不断改变阀门的开度大小,进而调节被控设备的温度。不断的重复这一系列的动作,使得被控设备的温度值大致保持在产品工艺要求的温度范围内。

2 控制系统的组成

本控制系统主要由上位机、PLC、阀门定位器、温度传感器和执行器组成,其控制框图如图2所示,系统结构图如图3所示。

(1)上位机。选用研华工控机,组态软件为组态王 Kingview 6.52。上位机主要对阀门定位器的运行状态、开度大小等各种参数进行监控和显示。如有需要时,结合组态王对其一些工艺参数进行调试、更改,并将这些指令发送给PLC。上位机和PLC之间的通信是通过工业以太网进行的。

(2)PLC。PLC控制器选用西门子S7-300系列。主要是PS307 5A电源,CPU314,IM 365模块,CP343-1模块,DI模块,DO模块,AI模块,AO模块等。

(3)阀门定位器。选用斯派莎克EP5阀门定位器。EP5阀门定位器是两线制回路供电定位器,需要4-20mA控制信号,用于线性气动阀执行器。阀门定位器对来自PLC的信号和阀的实际位置进行比较,相应的改变至执行器的气动输出信号。

3 STEP7温度PID程序设计

3.1 硬件组态及参数设置

西门子S7-300系列的编程软件采用的是SIMATIC STEP7,本系统STEP7的版本是V5.4。进入STEP7编程环境后,先新建一个项目,给项目起一个名称,即这个项目下生成一个S7-300站点[]。进入HWConfig(硬件组态)界面,按照现场的实际安装模块和次序,依次插入机架、电源、CPU、通信模块、I/O模块等。包括:PS307 5A,CPU314,IM 365,CP 343 -1,AI 8 ×16bit,AI 8 ×12bit,AO 8 ×12bit,DI 32 ×DC24V,DO32 ×DC24/0.5A。进入CPU属性窗口,设置MPI地址(设定为2)等。打开模拟量输入输出模块,设置模拟量输入参数:测量类型为4DMU,测量范围为4-20mA。打开模拟量输出模块,设置模拟量输出参数为:测量类型为I,输出范围为4-20mA。模拟量参数设置如图4所示。另外,安装模拟量输入输出模块前,必须根据输入信号种类正确设置量程卡,对于4-20mA的模拟量电流输入,量程卡应该选择C位置。

图4 模拟量输入、输出模块参数设置

硬件选型和参数设置完毕后,编译并生成系统数据包。如有部分最新硬件在硬件数据库里找不到,在硬件组态窗口下的工具栏中“选项”下的“安装HW更新”下载需要的硬件。

3.2 建立数据通讯存储区

上位机通过组态王软件监控实时的温度值,PLC的PID功能块对实时温度进行在线调节。那么,上位机对实时温度值的读取必然通过一个数据存储区。这个数据存储区是通过STEP7在其中建立一个共享数据块DB9,用来存放现场的实际温度值和一些PID控制的过程参数(温度设定值、阀门定位器的阀门开度值、控制系统的增益值、积分时间常数等)。这样,上位机与PLC之间就建立起了数据通讯。

3.3 功能块FB41的调用与参数设置

在STEP7编程环境下,对于温度的PID控制,一种办法是根据PID控制的原理和数学模型自己动手编制程序,另一种方法就是在STEP7中调用功能块FB41。本文采用直接调用功能块FB41的方法,FB41是属于连续PID控制器。在调用时必须指定背景数据块并标号[],本控制系统中指定DB41为FB41的背景数据块。

首先建立组织块OB100,在其中调用FB41用来实现温度PID控制的初始化,程序如下:

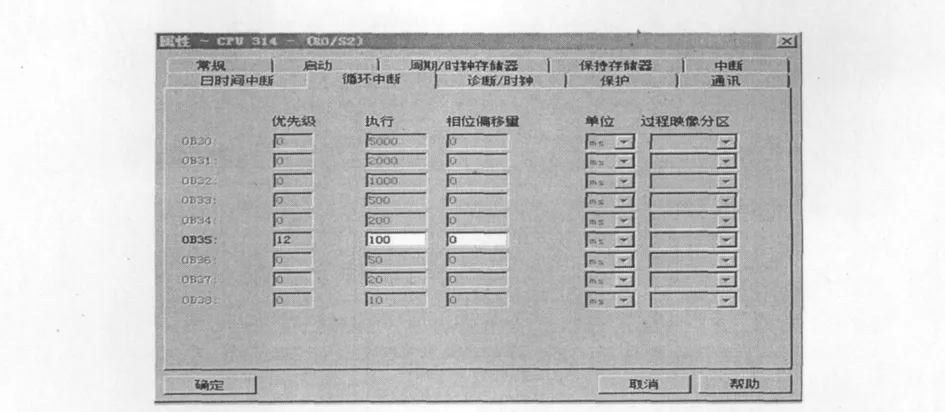

其次,建立组织块OB35,并在OB35中调用功能块FB41,目的是使系统每隔0.1s作一次PID运算。这里的0.1s是在CPU属性中的循环中断中设置,如图5所示。

功能块FB41块的左侧为输入,右侧为输出。FB41中的一些参数是必须设置的,其输入输出参数部分说明与设置如下:(1)COM_RST,BOOL类型:重启PID,当其位为TRUE时,PID执行重启功能,复位PID内部参数为默认值;(2)PVPER_ON,BOOL类型:外设过程变量,如果过程变量时从I/O中读取的,则输入PV_PER必须连接到I/O,并且必须置位输入“外设过程变量打开”;(3)CYCLE,TIME类型:PID采样周期,设为100ms;(4)SP_INT,REAL类型:PID的设定值,设为85℃;(5)PV_IN,REAL类型:PID的反馈值(过程变量);(6)PV_PER,WORD类型:未经规格化的反馈值;⑺GAIN,REAL类型:比例增益;(8)TI,TIME类型:积分时间;(9)TD,TIME类型:微分时间;(10)LMN_HLM,REAL类型:PID的上极限,一般为100%;(11)LMN_LLM,REAL类型:PID的下极限,一般为0%;(12)LMN,REAL类型:PID的控制输出。

图5 CPU的循环中断设置

值得注意是,变量的数据类型不同,其量程需要转换。现场的温度值的类型一般定义为WORD型,而功能块FB41的现场温度输入PV_IN则是REAL数据类型,前者是16位,后者是32位,明显量程不同,需要转换。STEP7中提供有功能程序块FC105“SCALE”可实现输入过程值的量程转换,而输出操作值的量程转换可由FC106“UNSCALE”功能程序块实现[5]。

上述参数正确设置完毕,本温度PID控制系统就可以准确运行了。

4 结束语

本文介绍了工业炸药起爆具生产线中的温度PID控制方案设计,运用STEP7提供的PID温度调节功能块FB41,实现了对温度的PID闭环控制,方法简单实用。本系统是杭州电子科技大学与山东某化工厂合作项目中的一部分,生产线在试运行中,温度的PID控制达到了预期的控制效果,符合产品工艺的生产要求。需要说明的是,温度控制系统为大滞后系统,加热过程中的延迟和短时间超温现象时有发生,而集成于STEP7中的PID算法是标准式的,是固定不变的,在精度要求更高的场合则必须改用其他的PID算法进行优化。

[1] 燕吉胜.一种高能起爆具制备工艺研究[J].含能材料,2010,1(19):76-78.

[2] 王越胜,章晓通,陈智勇.排水泵站PID变频调速控制方案设计[J].中国水运,2008,8(11):172-173.

[3] 刘锴,周海.深入浅出西门子S7-300PLC[M].北京:北京航空航天大学出版社,2004:126-130.

[4] 张运刚.西门子S7-300/400PLC技术与应用[M].北京:人民邮电出版社,2007:284-316.

[5] 罗庚兴,宁玉珊.基于WinCC和STEP7的PID控制[J].机电工程技术,2010,38(1):40-41.