溴/氮本质阻燃环氧树脂的热性能和阻燃性能研究

贾修伟,楚红英,刘治国

(1.河南大学药学院河南省高校无机离子交换树脂工程中心,河南开封475004;2.黄河水利职业技术学院环境与化学工程系,河南开封475004;3.西华大学物理与化学学院,四川成都610039)

溴/氮本质阻燃环氧树脂的热性能和阻燃性能研究

贾修伟1,楚红英2,刘治国3

(1.河南大学药学院河南省高校无机离子交换树脂工程中心,河南开封475004;2.黄河水利职业技术学院环境与化学工程系,河南开封475004;3.西华大学物理与化学学院,四川成都610039)

采用热分析仪、傅里叶变换红外光谱仪(FTIR)、极限氧指数仪和综合垂直燃烧测定仪研究了反应型磷/氮阻燃剂聚N-(2,3,5,6-四溴对二亚甲基苯基)-N-乙基胺(BNFR)阻燃环氧树脂的热性能、阻燃性能、成烟性能等。结果表明,BNFR分子通过参与固化反应而以化学键键合于固化树脂的立体网络结构之中,无迁移,通过改变固化树脂的热降解过程提高树脂的热稳定性能以及阻燃性能;BNFR分子结构中含有Br和N两种阻燃元素,气相和固相阻燃机理同时起作用,因此阻燃效率较高,环氧树脂中添加12%的BNFR可以使极限氧指数达到30%,600℃成炭量高于10%。

低聚物;环氧树脂;反应型阻燃剂;阻燃性能;热性能

0 前言

环氧树脂的力学性能、化学性能、介电性能、黏结性能和耐候性能优良,在结构层压板(应用于飞机和机动车辆等)、电子电器(如印刷电路板、电子器件封装)、粘接、涂料、模塑、注塑等领域应用广泛;但是由于上述应用均与人们的日常生活以及重大资产密切相关,因此环氧树脂的易燃性成为阻碍其深层次应用的瓶颈,如何提高阻燃性能是拓展其应用空间的主要研究课题之一[1-2]。

提高环氧树脂的阻燃性能一般采用物理方法添加阻燃剂达到目的。该方法具有添加方便、制备工艺简单、阻燃性能优良等优点,但存在喷霜、阻燃性能不持久、对基材的物理力学性能影响大等不足[3]。在阻燃剂分子结构中引入能够与环氧树脂分子中的环氧基团反应的基团如羧基、胺基,这些基团与环氧树脂反应之后,阻燃剂分子通过化学键参与树脂结构的构建,使阻燃基团与树脂分子实现永久性连结,不仅提升阻燃效率,减少阻燃元素的流失,而且对基材的物理力学性能影响较小[4],因此成为一种倍受关注的阻燃方式。新型溴/氮反应型阻燃剂BNFR在间苯二胺作为固化剂时能够赋予环氧树脂理想的阻燃性能[5]。为进一步探索BNFR的阻燃性能及其与固化剂种类的相关性等,笔者研究了以邻苯二甲酸酐固化的BNFR阻燃环氧树脂的热性能和阻燃性能。

1 实验部分

1.1 主要原料

双酚A型环氧树脂,E-44,环氧值0.41mol/100g(盐酸/丙酮法),工业品,开封树脂厂;

三氧化二锑(Sb2O3),工业品,湖南安化县奎溪锑业股份有限公司;

邻苯二甲酸酐(PA),化学纯,中国医药集团上海试剂公司;

钼酸铵,分析纯,金维城钼业公司;

低聚物型反应型溴/氮阻燃剂,Br含量68.79%,氮含量5.56%,自制。

1.2 主要设备及仪器

氧指数测定仪,HC900-2,江宁县方山分析仪器厂;

综合垂直燃烧测定仪,CZF-2,江宁县分析仪器厂;

NBS烟箱,SD22A,洛阳七二五研究所;

红外光谱仪,VATAR3600FT-IR,美国Nicolet公司;

热分析仪,Seiko Exstar 6000TG/DTA6300,日本精工公司。

1.3 样品制备

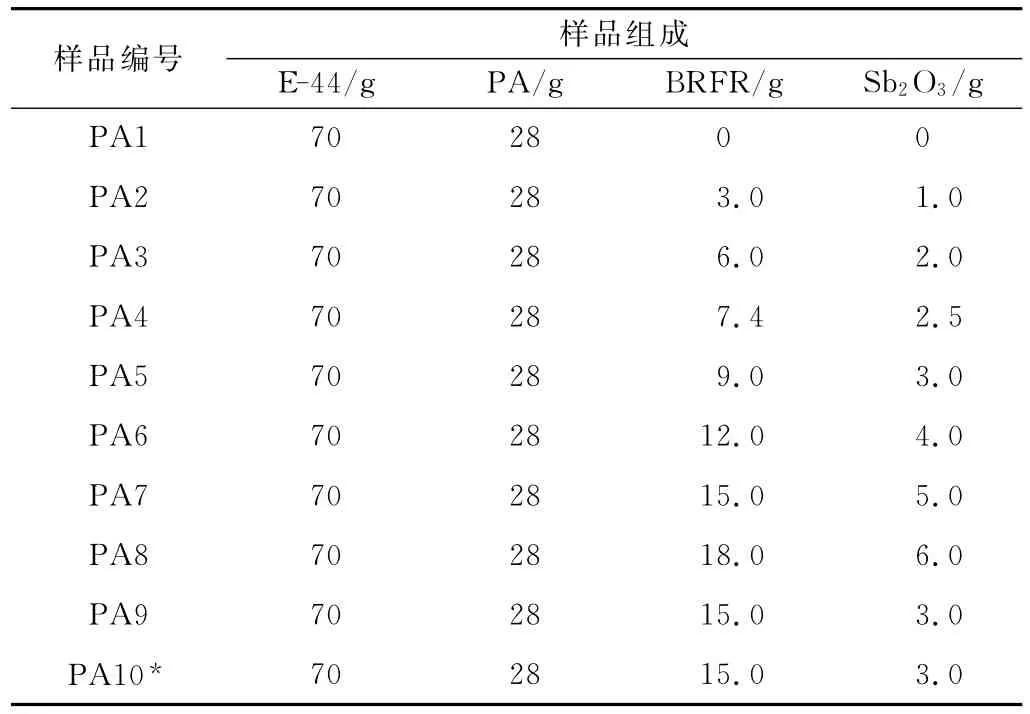

BNFR阻燃环氧树脂样品制备:固化剂选用PA。BNFR分子中的伯/仲胺基团通过与环氧基团作用参与树脂的固化反应而成为固化网络的组成部分。样品配方见表1。固化剂条件:将环氧树脂预热到120~140℃,加入固化剂和阻燃剂,搅拌均匀,注入聚四氟乙烯模具后于160℃固化4h。

1.4 性能测试与结构表征

极限氧指数(ILOI)按GB 2406—1993测定,试样尺寸:100mm×6.5mm×3mm;

表1 PA固化环氧树脂配方Tab.1 Recipe for epoxy resins PA cured by

UL 94燃烧试验按FMVSS 302/ZSO 3975测定,试样尺寸:127mm×12.5mm×3mm;

热分析:空气气氛,流速180mL/min,温度范围20~650℃,升温速率10℃/min;

烟密度:测定阴燃烟密度,按照ASTM E662标准测定,NBS烟箱,每10s测定一次数据,试样尺寸为75mm×75mm×2mm;

阻燃效率(EFF):按阻燃体系中单位质量Br对被阻燃材料ILOI的贡献,按式(1)计算,积分程序降解温度(TIPD)按式(2)计算[6],降解活化能(Ea)按式(5)由热分析曲线计算[7]。

式中 ILOI——添加阻燃剂极限氧指数,%

ILOI空白——未添加阻燃剂试样的极限氧指数,%

WBr——阻燃元素Br的用量,g

Ti——试验起始温度,K

Tf——试验结束温度,K

A*——TG曲线中曲线积分总面积与曲线试验总面积的比值

K*——A*的系数

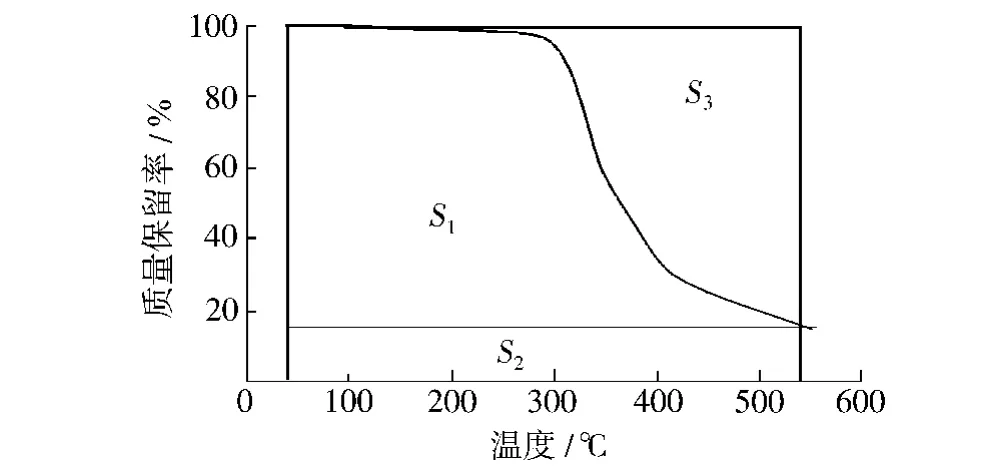

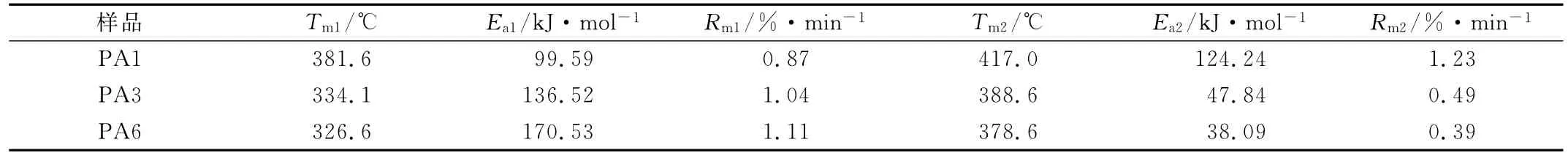

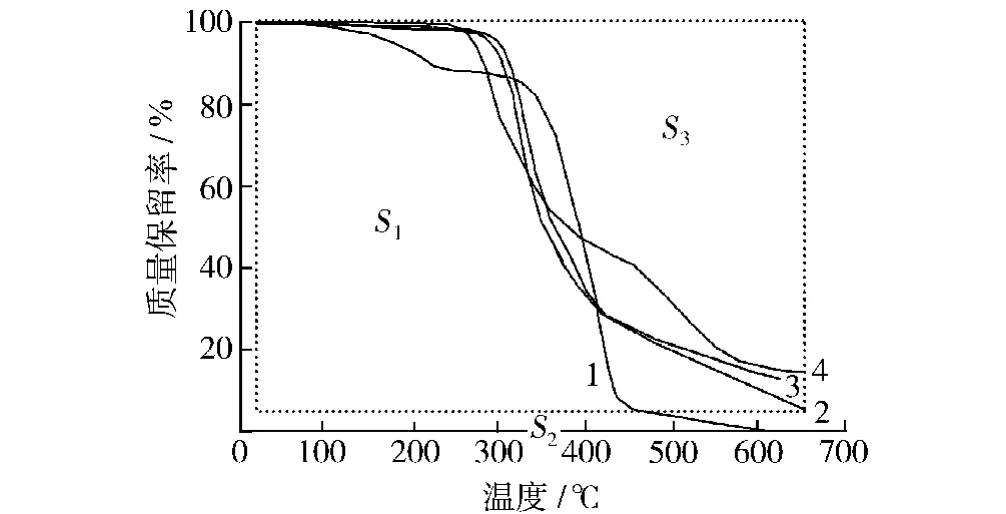

S1、S2、S3——面积,如图1所示

α——TG试验中试样的热降解率,%

θ——温度T与Tm的差值,K

Tm——失重速率极大时的温度(DTG峰值温度),K

R——理想气体常数,kJ/(mol·K)

Ea——降解活化能,kJ/mol

图1 S1、S2和S3的归属Fig.1 Assignment of S1,S2and S3

2 结果与讨论

2.1 BNFR阻燃环氧树脂的热稳定性能

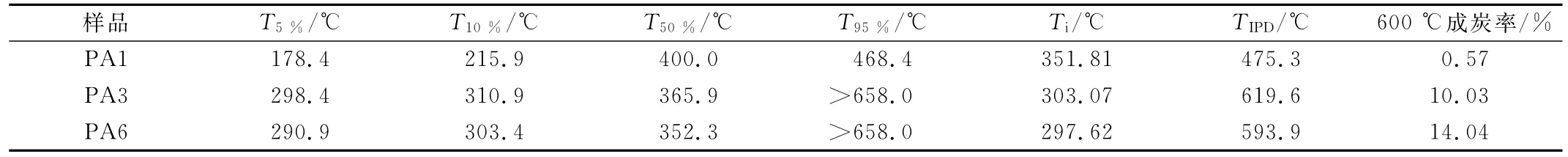

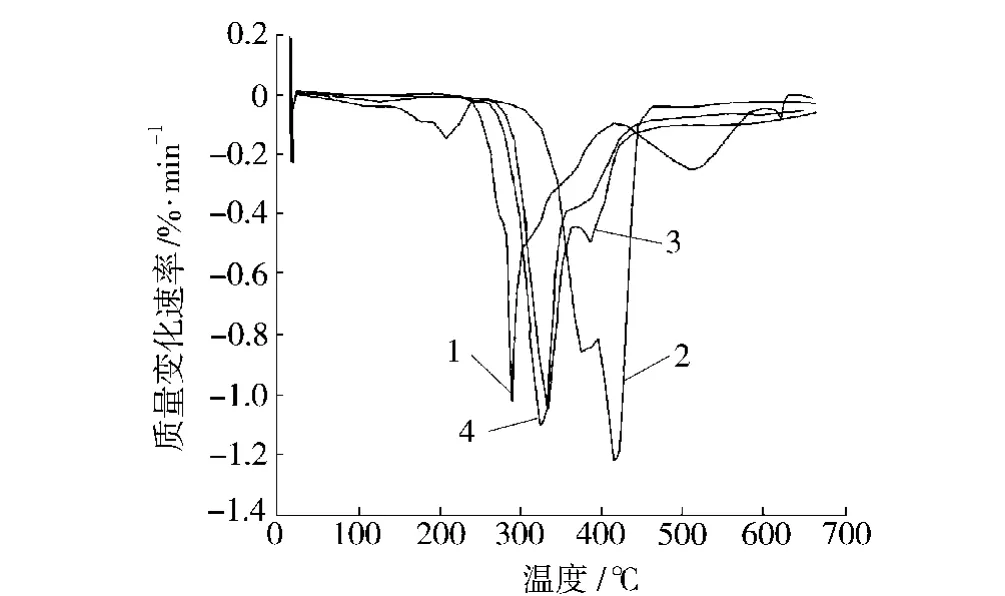

BNFR分子的一端参与固化反应[5],不但促进树脂的交联反应、增加交联密度,而且占据固化网络的自由体积,两者均能抑制分子链段的运动[8-9],因此,阻燃树脂基体的热稳定性能显著增加,阻燃树脂的5%和10%分解温度较未阻燃体系提高100℃左右、阻燃树脂95%分解温度提高近200℃、TIPD提高120℃以上、第一降解阶段的活化能优于非阻燃体系(非阻燃及BNFR阻燃环氧树脂的热分析数据见表2和表3、图2和图3)。因为Br—C键的键能低于C—O、C—N键和C—C键[10-11],所以阻燃体系中阻燃元素Br裂解温度较低、裂解速率较高,两者致使阻燃体系50%降解温度低于未阻燃体系,这是阻燃剂发挥阻燃作用的前提。

表2 阻燃环氧树脂的热性能数据Tab.2 Thermal properties of flame retarded epoxy resins

表3 阻燃环氧树脂Tm、Ea及失重速率峰值Tab.3 Tm,Eaand the peak weight loss rate of flame retarded epoxy resins

图2 固化阻燃环氧树脂的TG曲线Fig.2 TG curves for cured flame retarded epoxy resins

2.2 热分解特征

图3 固化阻燃环氧树脂DTG曲线Fig.3 DTG curves for cured flame retarded epoxy resins

热分析结合红外光谱对环氧树脂阻燃体系的热分解过程进行研究:热分析提供树脂的热降解步骤及热量变化特征,红外光谱给出热降解细节如化学键的断裂次序、旧化学键的断裂与新化学键的生成等。红外光谱研究过程如下:环氧树脂阻燃固化物(PA6体系)置于马弗炉中,100、200、300、400、500℃等温度下分别热处理10min,热处理残留物KBr压片测试红外谱图,如图4所示。

图4 阻燃固化树脂热处理残余物红外图谱Fig.4 FTIR spectra for residual products of cured flame retarded epoxy resins after thermal treating

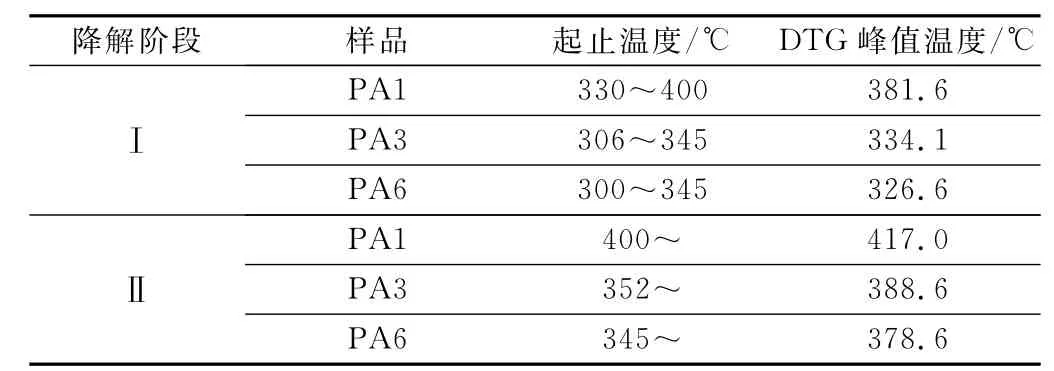

BNFR、固化阻燃体系(PA3和PA6)和非阻燃体系(PA1)热分解为两个阶段(见图2、表3、表4)。BNFR分子中Br—C键的键能低[11]及高溴含量致使其在第一阶段中降解速度高,这是发挥气相阻燃作用的关键;BNFR具有一定的成炭能力,650℃残炭量14%。PA1在175~350℃区间存在预降解阶段,DTG峰值209℃,这源于PA1固化不完全、残留的未反应小分子的受热挥发,并非树脂骨架的热降解反应。PA3和PA6的质量在300℃之前略有下降,原因在于树脂的进一步聚合、树脂中残留环氧基团的异构化反应(形成羰基或酯基)、单酯转化成双酯和酸酐、缓慢氧化反应等,固化体系的主链未发生变化,如图4所示。树脂基体的骨架特征峰——2920cm-1(υC—H)、1500cm-11450cm-1(υ—CH2)、1240cm-1(υArCO—OR)和1180cm-1(υArCOO—R和υC—O—C)、1020cm-1(υC—O—C和υC—N)、830cm-1(环氧树脂中对位取代苯环)、729cm-1和563cm-1(υBr—C)等的数目和强度没有变化或者变化极小。进一步证明阻燃剂既参与固化反应又对固化反应起促进作用,所以阻燃体系的固化程度好于纯树脂体系,树脂基体的热稳定性得到改善。

表4 环氧树脂降解温度及DTG峰值温度Tab.4 Thermal degradation temperature and DTG peak temperature of epoxy resins

第Ⅰ降解阶段:该阶段属于树脂骨架的热裂解及生成的小分子碎片的气化反应(失水主要在此阶段[12])、树脂的氧化反应[13]等。因为阻燃元素溴裂解温度低,所以PA3和PA6首先发生脱溴反应、溴与锑化合物的反应(溴与锑协同产生的气相阻燃作用引起基材质量损失较高、较快,虽然固相阻燃机理的作用能够促进基材成炭);含氮链段生成非可燃性挥发性物质;这些均导致它们的初始降解温度低于PA1、降解速率及失重率高于PA1(见表2、表3和图2、图3)。预降解阶段PA1中小分子物质挥发消耗部分能量也将导致自身降解阶段的滞后以及降解起始温度高于PA3和PA6。PA3和PA6裂解反应较早较快:首先益于溴/锑协同体系(生成强自由基捕捉剂SbBr3)[14-15]在树脂基体开始燃烧或者充分燃烧之前更好地发挥阻燃作用,延缓树脂引燃或抑制树脂燃烧,其释放速度越快越有利于提高阻燃效率,起到良好阻燃作用;其次,含氮链段生成的非可燃性挥发性物质既能稀释试样上方的氧,亦有助于基材表面焦炭保护层的生成,部分氮残留在焦炭层;第三,非可燃挥发性物质的逸出促使炭层膨胀,类似膨胀型阻燃体系,焦炭层的稳定性和阻隔性能提高[16-17],延缓下层基材在更高温度下的热氧化裂解,进一步改善阻燃性能。

第Ⅱ降解阶段:该阶段包括脱溴及溴/锑反应的继续、树脂骨架热裂解及小分子碎片的气化、焦炭残渣的高温氧化(放热)等反应。其中高温氧化反应是造成三体系热失重曲线发生变化的主要原因[18-19]。所以,此阶段固化体系的骨架特征吸收峰的强度及数目明显减少(图4):CH2(2920m-1)、苯环(1500cm-1)、C—H(3030cm-1)、环氧分子中对位取代苯环(831cm-1)、Br—C(727、563cm-1)、ArCOO—C(1290、1240、1180cm-1)和C—O—C(1020、1030cm-1),1610cm-1)峰型变钝可能是成所致。羟基特征峰无太大变化是因为环氧树脂降解过程在消耗羟基的同时又生成了羟基[18]。图2、图3显示,PA3及PA6的失重速率均低于PA1,且失重速率逐渐趋于平缓(燃烧不充分,残炭生成量较高);最后PA3和PA6以较多焦炭残渣(过渡性炭,PA3为28%,PA6为26%,PA1为6%)状态提前进入缓慢高温热氧化降解阶段,这是第一阶段中PA3和PA6脱溴反应致使它们燃烧不完全生成较多焦炭前驱体的缘故。因此,阻燃树脂获得高温成炭能力,PA3和PA6在650℃的成残炭量约为6%和11%,未阻燃体系无残炭生成。总之,BNFR能抑制阻燃体系的充分燃烧、改善阻燃树脂的成炭性能,使体系产生定量残炭。阻燃体系较低温度下生成的过渡性炭的抗高温氧化能力较弱,从420~600℃温度区间失重20%左右,Levchik等[19]报道过相似的结果,原因和解决途径有待研究。

2.3 阻燃性能

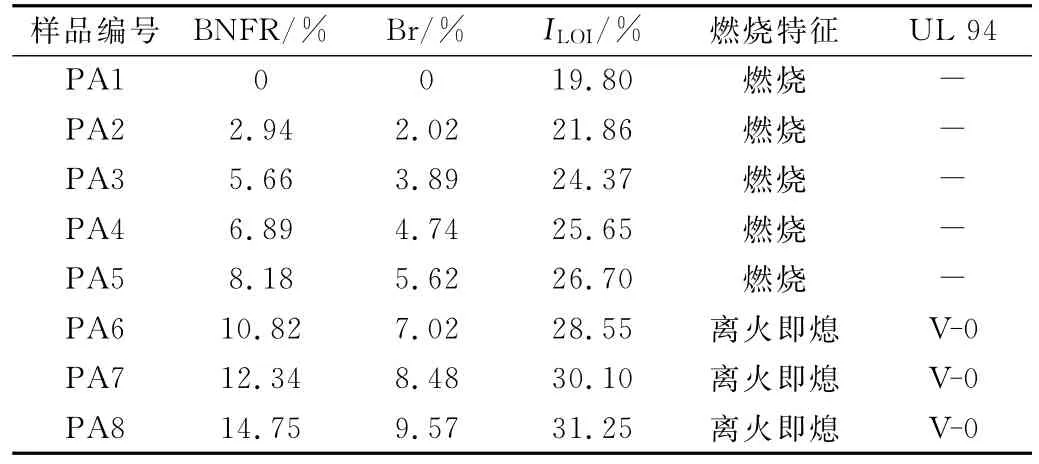

由上述分析可知BNFR提高了固化体系的热稳定性,能够在树脂引燃阶段或者燃烧早期发挥气相阻燃作用[20];改变了固化体系的热降解过程,树脂热降解生成的过渡性炭的数量大幅增加,有助于抑制基体的燃烧和提高基体的成炭性能。BNFR在气相和凝聚相中同时发挥阻燃作用,另外分子中Br和N同时存在,可能发挥阻燃协同作用。C—Br键的断裂及Br/Sb的反应先于树脂骨架的断裂。因此,BNFR的阻燃性能比较理想,由表5可知,BNFR添加量为12%时,ILOI达到30%,阻燃级别为UL 94V-0。

表5 固化阻燃体系的阻燃性能Tab.5 Flame retardancy of cured flame retarded epoxy resins

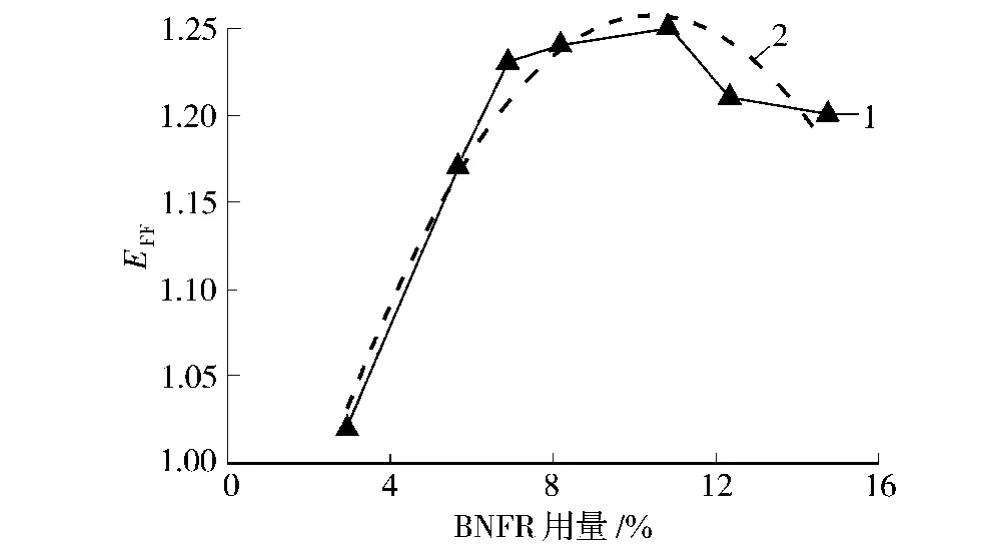

2.4 阻燃剂添加量对EFF的影响

由表5和图5可以看出,阻燃体系的ILOI随BNFR用量的增加而提高;EFF随着BNFR添加量的增加呈上升趋势,但是添加超过11%,EFF降低,EFF曲线出现转折点。环氧树脂固化反应中,脂肪胺反应活性高于酸酐[21],但是BNFR分子中与仲胺和伯胺基团相连的有机基团体积较大,其空间位阻效应导致它们的反应活性减弱而低于固化剂。源于此,添加量超过一定值(>11%)后,部分阻燃剂无法参与固化反应而呈现添加型阻燃剂特征或者表现为惰性添加剂的功能。环氧树脂使用添加型阻燃剂常常引起增塑作用,不但影响物理力学性能,而且降低树脂基体的交联密度和热稳定性能[22-23],进而恶化体系的阻燃性能。因此,阻燃剂参加固化反应程度降低导致体系EFF下降,EFF曲线中的转折点可能是阻燃剂用量超过完全参与固化反应所需的量。

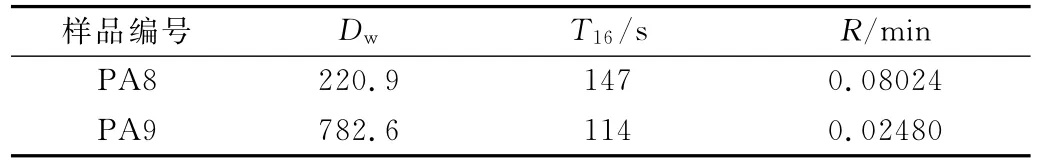

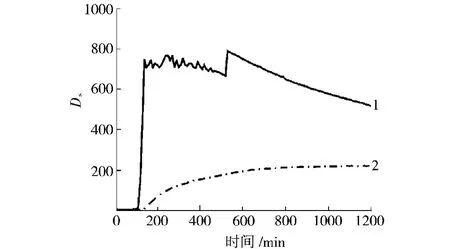

2.5 抑烟性能

环氧树脂固化阻燃体系燃烧时生烟量较大,在阻燃配方中加入2.5%抑烟剂(钼酸铵)予以克服,烟密度测定结果见表6和图6,其中Ds为不同时刻的烟密度,Dw为最大烟密度,R是平均烟密度,T16是75%透光率时的时间(即Ds=16的时间)。阻燃材料的最大生烟密度和平均烟密度降低75%左右,T16亦提高0.5min,抑烟效果比较理想。

图5 阻燃剂用量对EFF的影响Fig.5 Effect of different amount of flame retardant on EFF

表6 烟密度测定结果Tab.6 Results for smoke density

图6 抑烟试样和非抑烟试样烟密度Fig.6 Smoke density of smoke unsuppressed and smoke suppressed samples

3 结论

(1)BNFR能显著改善树脂基体的热稳定性能、改变树脂的热降解过程,明显提高树脂过渡性炭的生成量进而赋予基体一定的成炭能力,过渡性炭的抗高温氧化能力稍差;

(2)BNFR在气相和固相中发挥阻燃功能,用量12%时,基体达到UL 94V-0的阻燃级别,极限氧指数达到30%。BNFR的用量超过11%时,EFF趋于下降;

(3)阻燃环氧树脂固化体系的阻燃性能与BNFR参与固化的程度、树脂的交联密度等因素密切相关。交联密度大的固化阻燃体系的阻燃性能较佳;

(4)钼酸铵作为阻燃树脂固化体系的抑烟剂,效果理想。

[1] Levchik S V,Weil E D.Thermal Decomposition,Combustion and Flame-retardancy of Epoxy Resins—A Review of the Recent Literature[J].Polymer International,2004,53(12):1901-1929.

[2] Iji M,Kiuchi Y.Flame-retardant Epoxy Resin Compounds Containing Novolac Derivatives with Aromatic Compounds[J].Polymers for Advanced Technologies,2001,12(7):393-406.

[3] Jaina P,Choudharya V,Varmab I K.Flame Retarding Epoxies with Phosphorus[J].Journal of Macromolecular Science Part C:Polymer Reviews,2002,42(2):139-183.

[4] Weil E D,Levchik S.A Review of Current Flame Retardant Systems for Epoxy Resins[J].Journal of Fire Sciences,2004,22(1):25-40.

[5] 贾修伟,刘治国,王素敏,等.低聚物型溴/氮阻燃剂在环氧树脂中的应用[J].中国塑料,2007,21(9):75-81.

Jia Xiuwei,Liu Zhiguo,Wang Sumin,et al.Applications of Bromine/Nitrogen-containing Oligomeric Flame Retardant in Epoxy Resins[J].China Plastics,2007,21(9):75-81.

[6] Park S J,Cho M S.Thermal Stability of Carbon-MoSi2-carbon Composites by Thermogravimetric Analysis[J].Journal of Materials Science,2000,35(14):3525-3527.

[7] Horowitz H H,Metzger G.A New Analysis of Thermogravimetric Traces[J].Analytical Chemistry,1963,35(10):1464-1468.

[8] Hasegawa K,Fukuda A,Tonogai S.Structure and Viscoelastic Properties of Epoxy Resins Prepared from Four-Nuclei Novolacs[J].Journal of Applied Polymer Science,1989,37(12):3423-3435.

[9] Danieley N D,Long E R.Effects of Curing on the Glass Transition Temperature and Moisture Absorption of a Neat Epoxy Resin[J].Journal of Polymer Science:Polymer Chemistry Edition,1981,19(10):2443-2449.

[10] Bansal R K,Agarwal R.Studies on Thermal Stability of Epoxy Resins[J].Die Angewandte Makromolekulare Chemie,1984,127(1):43-47.

[11] Hilado C J.Flammability Handbook for Plastics[M].Fifth Edition.Basel:Technomic Publishing Co Inc,1998:326.

[12] Lee L H.Mechanisms of Thermal Degradation of Phenolic Condensation Polymers.II.Thermal Stability and Degradation Schemes of Epoxy Resins[J].Journal of Polymer Science Part A:General Papers,1965,3(3):859-882.

[13] 贾修伟,刘治国,房晓敏,等.溴化环氧树脂阻燃剂的热性能及其应用[J].中国塑料,2004(12):70-73.

Jia Xiuwei,Liu Zhiguo,Fang Xiaomin,et al.Thermal Characteristics and Applications of Flame Retardants of Brominated Epoxy Resins[J].China Plastics,2004,18(12):70-73.

[14] Kumar D,Fohlen G M,Parker J A.The Curing of Epoxy Resins with Aminophenoxycyclotriphosphazenes[J].Journal of Polymer Science Part A:Polymer Chemistry,1986,24(10):2415-2424.

[15] Chen W Y,Wang Y Z,Chang F C.Thermal and Flame Retardation Properties of Melamine Phosphate-modified Epoxy Resins[J].Journal of Polymer Research,2004,11(2):109-117.

[16] Liu Y L.Epoxy Resins from Novel Monomers with a Bis-(9,10-dihydro-9-oxa-10-oxide-10-phosphaphenanthrene-10-yl-)substituent[J].Journal of Polymer Science Part A:Polymer Chemistry,2002,40(3):359-368.

[17] Zhang Z,Liang G,Wang X.The Effect of POSS on the Thermal Properties of Epoxy[J].Polymer Bulletin,2007,58(5):1013-1020.

[18] Becker L,Lenoir D,Matuschek G,et al.Thermal Degradation of Halogen-free Flame Retardant Epoxides and Polycarbonate in Air[J].Journal of Analytical and Applied Pyrolysis,2001,60(1):55-67.

[19] Levchik S V,Camino G,Luda M P,et al.Epoxy Resins Cured with Aminophenylmethylphosphine Oxide 1:Combustion Performance[J].Polymers for Advanced Technologies,1996,7(11):823-830.

[20] John P R.Property Evaluation of FR Polymeric Materials Using a Range of Instrumental Techniques[J].Polymer Degradation and Stability,1999,64(3):561-572.

[21] Mcadams L V,Gannon J A.Encyclopedia of Polymer Science &Engineering:Emulsion Polymerization to Fibers Manufacture:Volume 6[M].New York:Wiley-Interscience,1986:30-35.

[22] Mikroyannidis J A,Kourtides D A.Curing of Epoxy Resins with 1-[di(2-chloroethoxyphosphinyl)methyl]-2,4-and-2,6-diaminobenzene[J].Journal of Applied Polymer Science,1984,29(1):197-209.

[23] Chao C Y H,Wang J H.Comparison of the Thermal Decomposition Behavior of a Non-fire Retarded and a Fire Retarded Flexible Polyurethane Foam with Phosphorus and Brominated Additives[J].Journal of Fire Sciences,2001,19(2):137-156.

Study on Thermal and Flame Retardancy of Br/N Intrinsically Flame Retarded Epoxy Resins

JIA Xiuwei1,CHU Hongying2,LIU Zhiguo3

(1.Engineering Technology Center of Inorganic Ion Exchanger Resins of Henan Province High Education Territory,Pharmacetuical School of Henan University,Kaifeng 475004,China;2.Department of Environment and Chemical Engineering,Yellow River Conservancy Technical Institute,Kaifeng 475004,China;3.School of Material Science and Engineering,Xihua University,Chengdu 610039,China)

Flame retardancy,thermal properties,and smoke suppression of epoxy resins treated with poly(N-2,3,5,6-tetrabromo-p-dimethyl phenyl)-ethylamine(BNFR)were investigated by means of thermogravimetric analysis,Fourier transform infrared(FTIR),limited oxygen index,and comprehensive vertical flame detector.It showed that owing to participation in the curing reaction of epoxy compounds and hardeners,BNFR was covalently bonded in the hardened threedimensional network,the leaching during processing cycle and usage periods was inhibited.BNFR had excellent flame retardant effectiveness.After adding 12%BNFR,the limited oxygen index of conventional epoxy resins was 30%,and the char residual ration reached to 10%at 600℃.

oligomer;epoxy resin;reactive flame retardant;flame retardancy;thermal property

TQ323.5;TQ314.24+8

B

1001-9278(2012)05-0088-06

2011-12-14

联系人,jxw@henu.edu.cn

(本文编辑:刘本刚)