薄壁钢管对接焊缝强度试验分析

邹群飞

(洪都航空工业集团,江西 南昌330024)

0 引言

飞机是通过许多构件相互连接组合成的一个整体结构,对于某些材料和某些形式的构件,焊接是连接各构件的重要方法。 目前正在不断地研制更好的焊接技术、焊接机器以及新型焊接材料,使焊接后的构件强度不至于降低。

焊接广泛应用于机身钢架、 发动机架和起落架系统等,常见的钢管焊接形式有对接、套接和搭接,焊缝的设计需综合考虑工艺、结构、强度的要求,应尽可能选择能承受较高静载荷和抗疲劳性能较好的形状,应避免两条焊缝相距过近,避免一条焊缝连接三个以上的零件,避免两条焊缝纵横交叉,以免引起应力集中和金属过热而使组织恶化。

在计算钢管对接焊缝强度时, 常采用参考文献[1]中的经验公式进行计算,公式适用范围有限,公式的推导过程、建立的依据不明确,且缺少相应的试验数据。

1 钢管对接焊缝计算现状分析

1.1 对接焊缝概述

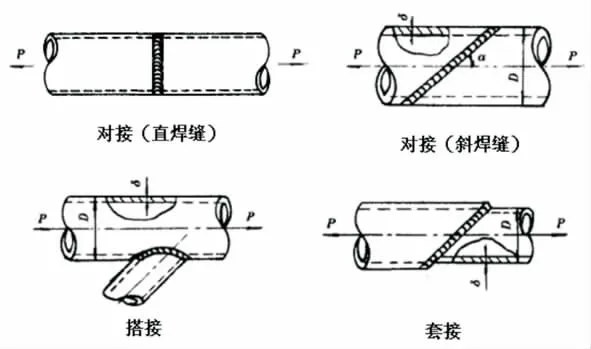

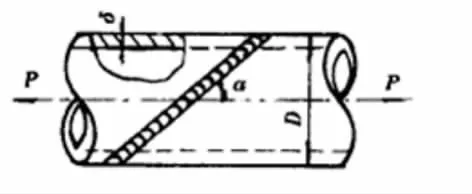

薄壁钢管常采用CO2保护焊,焊接形式有对接、套接、搭接等,如图1 所示。

若钢管在轴线方向断开, 在保证截面不变情况下,常采用对接焊缝连接形式,对接焊接有直焊缝和斜焊缝之分,见图1 所示。 焊缝应尽量设计成使其承受剪力或压力而不承受拉力, 但承受拉力的情况往往也无法避免, 所以为了避免对接焊缝承受太大的拉力,推荐采用斜焊缝对接形式。

图1 薄壁钢管常用焊接形式

1.2 对接焊缝计算现状分析

在对薄壁钢管对接斜焊缝进行强度校核时,参照以往各型号飞机,常采用参考文献[1]表33-2 中焊接接管的焊缝计算公式进行计算,计算公式如下:

单位长度焊缝上的力为:

单位长度焊缝上的许用力为:

强度条件:

式(1)~(3)中:

N-线载,N/mm;P-轴力,N;D-钢管外径,mm;δ-钢管壁厚,mm;S-许用线载,N/mm;σb-抗拉强度极限,MPa。

在采用式(1)~(3)进行计算时,存在以下问题:

a) 参考文献[1]中规定公式仅适用于气焊的30CrMnSiA 钢管,而薄壁钢管常采用CO2保护焊;

b)式(2)中的σb值理解上不统一,是取钢管本身材料的抗拉强度极限,还是取焊缝的抗拉强度极限,焊缝的抗拉强度极限计算公式如下:

式中:

显然, 焊缝的抗拉强度极限小于钢管材料的抗拉强度极限。

c)式(2)为国外60年代通过试验得到的经验公式,随着航空制造工艺和航空材料的日益发展,此公式需要进一步的验证。

2 薄壁钢管对接焊缝强度试验分析

2.1 试验情况

采用8 件相同的焊接钢管试验件进行静力拉伸试验,试验钢管外径为27 mm,壁厚为1 mm,材料为30CrMnSiA,钢管焊前进行热处理, 热处理后钢管材料抗拉强度极限:焊接采用CO2保护焊,焊丝材料为H08Mn2SiA,焊接按三级焊缝标准执行,焊后不进行热处理,焊后钢管材料抗拉强度极限:焊缝采用斜焊缝。

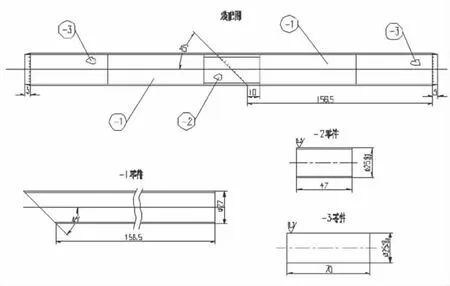

试验件结构简图见图2 所示,-1 零件为试验钢管、-2 零件为试验垫片(外径为25 mm,壁厚1.5 mm)、-3 零件为夹持端加强件(直径为25 mm 的实心圆管),三个零件材料和热处理状态一样,但-2、-3 零件为非试验考核件。

试验在华龙液压伺服万能材料试验机 (型号WAW-300B) 上进行, 试验加载至钢管拉断。

图2 试验件结构示意图

2.2 试验分析

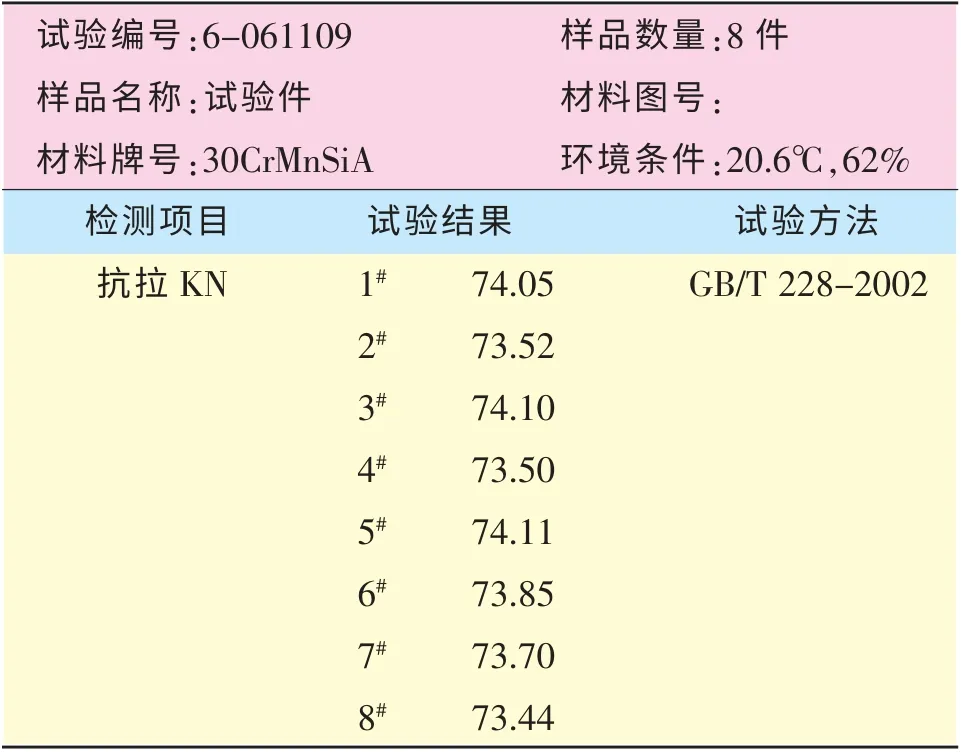

8 件试验样品都在焊缝以外区域拉断,试验检测报告见表1。

平均破坏载荷为:

表1 试验检测报告

2.2.1 钢管破坏分析

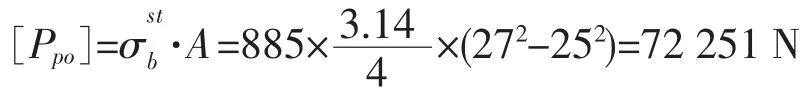

按钢管材料抗拉强度极限计算理论许用破坏载荷为:

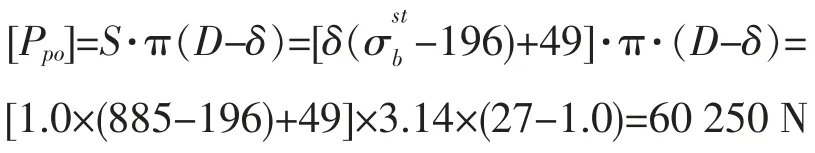

试验与理论破坏载荷相对误差为:

理论计算与试验很吻合。

2.2.2 焊缝经验公式分析

现根据经验公式式(1)~式(3)计算焊缝的理论破坏载荷,根据σb不同取值分别计算。

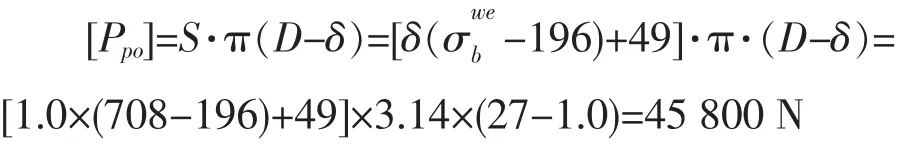

a)σb取焊缝抗拉强度极限

结合式(1)、(2)可得焊缝处理论破坏载荷:

b)σb取钢管材料抗拉强度极限

结合式(1)、(2)可得焊缝处理论破坏载荷:

由此可见, 若采用参考文献[1]表33-2 中方法计算钢管对接焊缝强度时, σb值取钢管材料抗拉强度极限值更接近试验结果, 但依据此方法计算过于保守。

2.2.3 焊缝受力分析

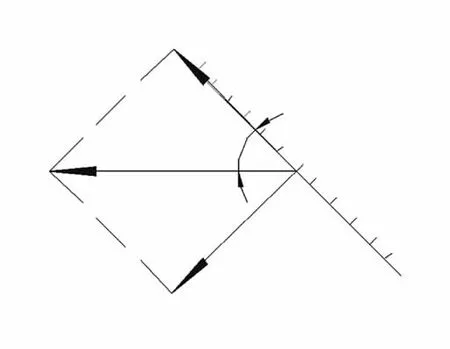

现对钢管对接斜焊缝进行受力分析, 力学模型如图3 所示, 钢管所受轴向载荷P 可以分解为焊缝的拉伸载荷Pla和焊缝的剪切载荷Pjian, 斜焊缝角度α=45°。

图3 斜焊缝受力分析

焊缝拉伸载荷为:Pla=P·sinα; 焊缝剪切载荷为:Pjian=P·cosα

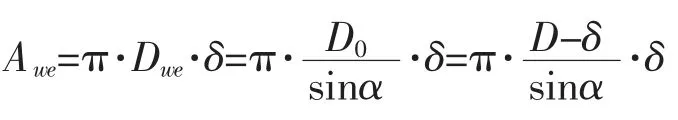

焊缝拉伸和剪切截面面积一致,为:

式中:

Awe-焊缝实际截面面积,mm2;Dwe-焊缝中心面直径,mm;D0-钢管壁厚中心面直径,mm; D -钢管外径,mm;δ-钢管壁厚,mm。

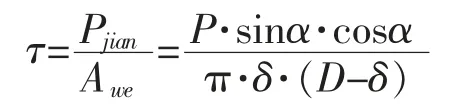

焊缝的拉伸应力:

焊缝的剪切应力:

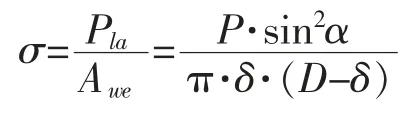

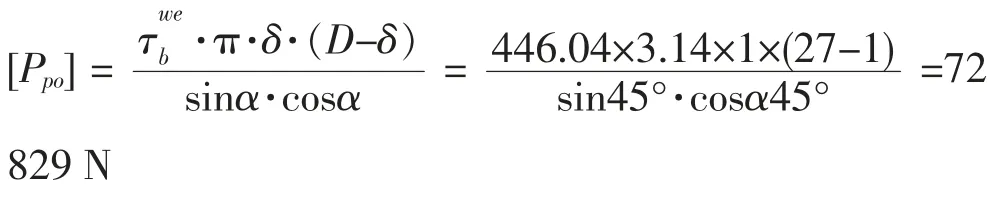

抗剪强度小于抗拉强度,理论许用破坏载荷为:

2.3 试验分析结论

综上所述,试验在钢管非焊接处拉断,试验破坏载荷与钢管自身材料的理论计算破坏载荷吻合,误差仅为2.1%;若采用参考文献[1]表33-2 中的经验公式计算对接焊缝的理论破坏载荷,σb值应取钢管材料的抗拉强度极限,但此计算方法过于保守,与试验的误差为22.5%;若采用上述章节2.2.3 的方法计算,理论计算与试验结果误差仅为1.3%,计算方法可取。

因此,通过对焊缝进行受力分析并结合试验结果, 可得到图4 所示薄壁钢管对接焊缝的强度计算方法。

图4 对接焊缝

焊缝工作应力:

强度条件:

式(8)~(11)中:

σ-工作拉伸应力,MPa;P-轴向拉伸载荷,N;α-焊缝斜角,如图4 所示;Awe-焊缝实际截面面积,mm2;δ-钢管壁厚,mm;D-钢管外径,mm;τ-工作剪切应力,MPa;σb-钢管材料的抗拉强度极限;K1-焊缝的强度削弱系数(对于CO2保护焊,K1=0.8);K2-焊缝的拉剪系数(对于CO2保护焊,K2=0.63)。

3 结语

通过试验和理论结合, 推导出了薄壁钢管对接焊缝强度的计算公式, 并给出了保护焊焊缝强度削弱系数和拉剪系数的取值, 适用于薄壁钢管对接焊缝强度校核。

[1]飞机设计手册总编委会编. 飞机设计手册9:载荷、强度和刚度.北京:航空工业出版社,2001.