船舶机舱通风数值模拟分析

江 宇,宋福元,李彦军,吴国光

(哈尔滨工程大学 动力与能源工程学院,黑龙江 哈尔滨150001)

0 引 言

船舶机舱是船舶的动力枢纽部位,机舱内发热设备多,空间狭窄,合理的气流组织设计一方面能排除舱内废热,防止局部热量、油雾及有害气体聚集,为设备及工作人员提供良好的工作环境;另一方面也能有效地节省通风资源,降低通风能耗。

现代船舶机舱通风大部分采用机械送、抽风与自然排风相结合的方式。本文模拟船舶以汽轮机为主动力驱动,汽轮机与燃油锅炉均放置在同一舱室,整体机舱空间较大,因此采用机械送、抽风及自然排风共同作用以达到良好的通风效果。通过设置隔屏并调整机械抽风口位置来改变舱内的气流组织形式,有效地解决了舱内气流漩涡。

1 机舱物理模型

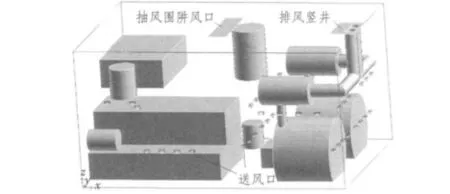

机舱内设备及管线众多,结构复杂,建立模型时必须进行简化来使模型适合数值模拟计算。模型简化的基本原则是:对空间气流流场产生作用较小且温度影响不大的设备管线进行移除;对结构形状复杂,简化后对模拟结果影响较小的设备规则化;对厚度边界做无厚度壁面处理;忽略风管,在风口段用立方体代替,底面为风口;排、抽风围阱对流场影响小,以风口面代替等。该船舶机舱模型空间大小为:长21 m,宽13 m,高10 m,主要设备有汽轮机、锅炉、涡轮增压机组、高温除氧器、等离子过滤器、部分烟气管道等。该舱底层为铺板层,沿高度方向分别为第1、2 格栅层,顶部为甲板层,风口均布置在第1、2 格栅层下方,为防止送风直吹发热表面,造成较大热应力,风口均采用矩形风口,风向垂直向下,尺寸大小为0.4 m×0.2 m 的风口55 个,尺寸0.4 m ×0.28 m 风口4 个(侧45°方向增加局部绕流)。机舱简化后几何模型如图1所示。

图1 机舱几何模型Fig.1 Geometrical model of ship engine room

2 流体数学模型及边界条件

2.1 流体数学模型

CFD 技术经过长时间的发展,在计算流体流动传热传质方面已经非常成熟,本文通过CFD 软件Fluent 模拟机舱内气流组织分布。机舱内通风为湍流对流换热问题,本文选用k-ε 模型,为获得较好的模拟结果,提高模拟效率,对模拟进行如下假设和简化:

1)机舱内流体为不可压流体,密度符合Boussinesq 假设;

2)舱内流体流动及传热视为稳态过程;

3)各壁面的辐射传热不计;

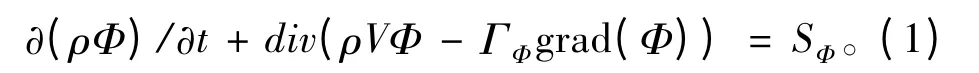

4)舱内气密性良好,无空气泄漏。通过简化和假设后,建立连续性方程、动量方程、能量方程及k、ε 方程进行计算求解,其通用形式如下[1-2]:

式中:Ф 为通用变量,代表u,v,w 和T 等求解变量;ΓΦ为广义扩散系数;SΦ为广义源项。

2.2 边界条件设置

利用Gambit 进行几何建模及划分网格,因机舱内结构复杂,模型网格采用非结构化网格,对风口及重要发热面进行局部加密,网格数量为88 万。

舱内通风是采用典型的置换通风与自然通风相结合的形式,边界条件设置如下:

1)送、回风口边界条件:送风及机械抽风口为速度入口边界,送风方向与出风口面垂直。

2)自然排风口边界条件:通风时保证舱内正压,因此自然排风口采用压力出口边界。

3)固体壁面边界条件:舱内发热固体壁面采用定热流密度,壁面厚度为0。

3 设计方案及模拟结果分析

3.1 设计方案

机舱内送风口位置相对固定,采用下送上回的通风方式,回风进入抽风围阱后通过管道与各风机相通。本文设计锅炉燃烧空气量占总送风量50%左右,从舱内吸入会造成内部各区域气流压力梯度过大,因此采用独立系统从外界抽进燃烧空气。根据《ISO8861-1998 造船-柴油机船舶机舱通风设计要求和计算基准》进行热负荷及通风量估算,得该通风系统排除舱内余热所需风量为160 000 m3/h,舱内设计温度54 ℃,送风温度39 ℃,风机开度100%时,送风口的设置送风速度为9.4 m/s,考虑到送风量对气流组织及舱内温度的影响,设定送风开度来进行分析,分别为100%,85%,70%。

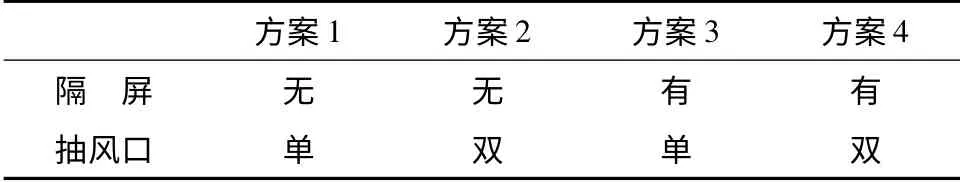

机舱环境的优化可通过改变送、抽风口位置形状、面积及送风量等来实现[3]。为获得最佳气流组织形式,该舱通过增大抽风围阱及隔屏来增加舱内空气扰流,防止大漩涡及通风死角。理论上,机械抽风口分布越多、抽风围阱尺寸越大会有效改善舱内气流组织,但是机舱内空间狭小,因风口而增加的风管会减少舱内可用空间;且过多地增加隔屏会给工作人员管理维护带来不便,经过分析给定4 种调整方案来进行研究,见表1。

表1 4 种通风方案Tab.1 Four ventilation plans

3.2 模拟结果分析

3.2.1 气流组织分析

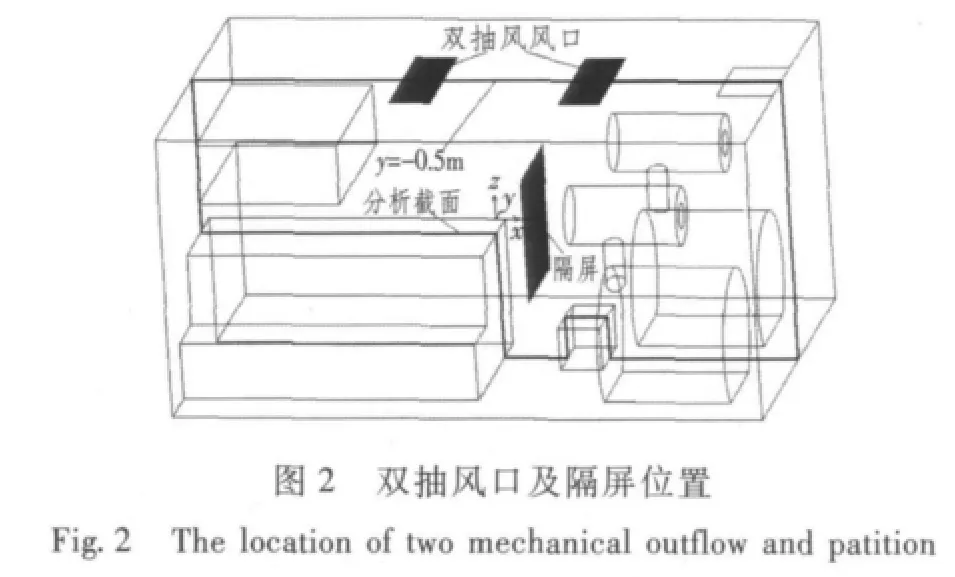

计算收敛后,选取典型截面进行分析。由图1可以看出,两锅炉间至主机右侧面区域散热面积最大,流场也最复杂,因此截取y=-0.5 m 面进行气流组织分析,y=-0.5 m 截面如图2所示。

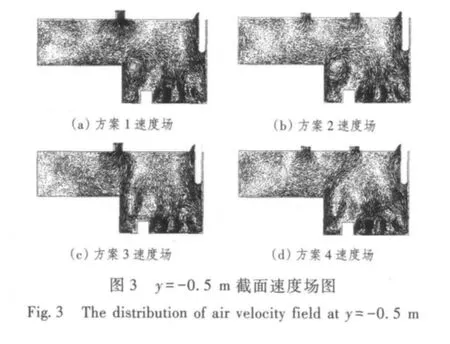

图3 为4 种方案在y=-0.5 m 截面的速度矢量图。可以看出,图3(a)在主机右侧有大漩涡产生,该漩涡在y 方向速度很小,是死漩涡,该处气流是锅炉与主机右侧面气流汇集地,而且中心处于2 层格栅面,为人员工作区域,如不排除,可燃油雾及有害气体将在此聚集。图3(b)为方案2 在y=-0.5 m截面的速度矢量图,与图3(a)比较,增加抽风口后,截面的流场没有根本改变,也未消除此漩涡。

在假定机舱送风口位置固定情况下,要消除漩涡和通风死角,一般采用下列方法:一是设置障碍物。障碍物对室内气流组织有显著影响[4];二是布置空气射流通风系统[5]。由于气流至底层后从下至上流动,障碍物迎风面不存在滞留区,同时考虑经济成本问题,对主机右侧安装隔屏作为障碍物来消除此漩涡,隔屏位置如图2所示。

隔屏宽4 m,高4.5 m,隔屏宽度与主机右侧面宽度相同,底部立于1 层格栅之上,高度超过2 层格栅,此高度恰是漩涡上部回旋区顶部,气流会在此高度与障碍物碰撞。如此布置会导致隔屏背风面风速较低,但较之漩涡此处气流组织有很大改善。

从图3(c)、图3(d)为加隔屏后y=-0.5 m 截面的速度矢量图。可以看出,中间大漩涡得以消除。图3(c)气流在经隔屏上升后,受左侧气流挤压部分绕过隔屏至隔屏右侧,因右侧送风口较密集,造成右侧锅炉上部出现相对低压,气流绕过隔屏后大量向中部回流,在机舱通风设计中,要尽量避免上部气流回流,否则会使舱内热量和有害气体无法排除,因此在通风设计中,要分析气流组织来确定排风口及机械抽风口位置,从而减少空气在舱内逗留时间。图3(d)为设计方案4 在y=-0.5 m 截面的速度矢量图,布置双抽风口后,锅炉上部区域回流气流明显减少,一方面有利于舱内热量排出,另一方面使锅炉上部气流组织分布更加合理。

图4 y=-0.5 m 截面速度等值线图Fig.4 The isoline of velocity field at y=-0.5 m

方案4 在分析截面y=-0.5 m 的速度等值线图如图4所示,舱内下部比上部平均气流速度大,送风垂直向下送至底部,依靠热浮升力和风压上升排出,模拟结果显示在送风速度9.4 m/s情况下,舱内平均速度为0.85 m/s,铺板层上0.5 m 高度平面平均速度为1.2 m/s,自然排风竖井面风速2.5 m/s。

综上所述,方案4 能消除气流死漩涡,使舱内速度场更加均匀合理,因此确定方案4 为最佳气流组织形式。

3.2.2 温度场分析

本文以加隔屏双抽风口的方案4 为研究对象进行温度场分析。机舱内环境特殊,舱内温度控制主要是为工作人员从事管理维护工作提供环境保障,另一方面防止部分区域温度超过设计规定造成对设备的不利影响。

1)工作区域内温度场分析

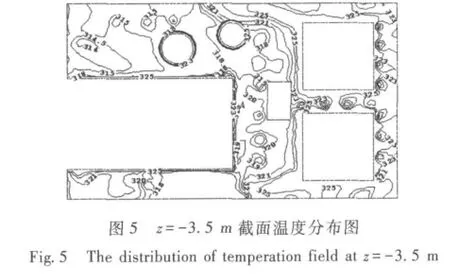

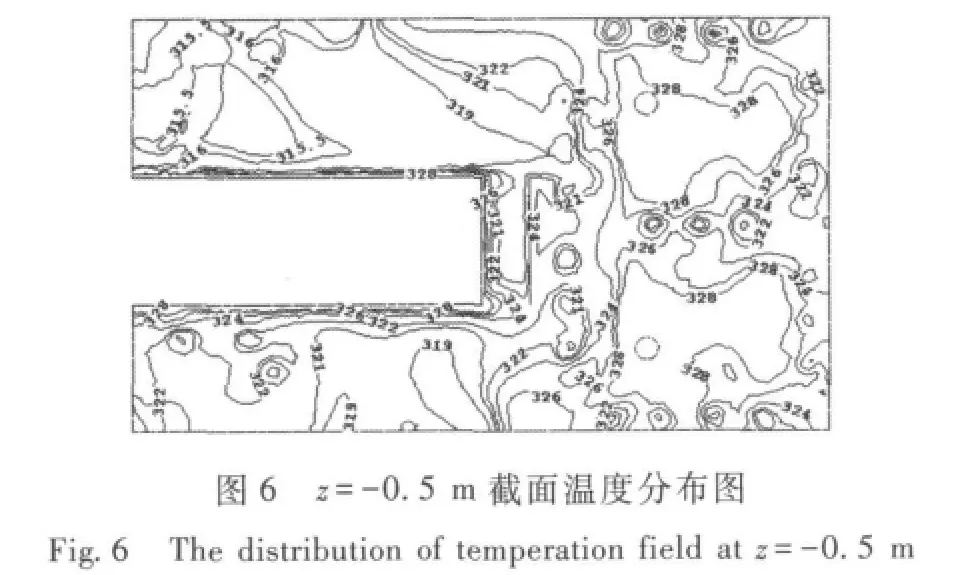

取z=-3.5 m 和z=-0.5 m 面,分别为铺板层及1 层格栅上1.5 m 平面,此2 个面作为人员工作区域高度面,温度分布如图5 和图6所示。

由图5 和图6 可以看出温度分布比较合理。图5 中锅炉侧的温度较其他区域温度偏高,此区域空间狭窄,发热面大是温度偏高的原因。图6 中截面设备较少,在隔屏与主机间空气流量大,温度较之主机其他发热面低。主机侧面、主机与锅炉间为工作人员管理维护重点区域,其中铺板层和1 层格栅层是主要活动面,通过计算,z=-3.5 m 和z=-0.5 m 面的平均温度分别为321.3 K 和323.7 K,该区域温度普遍低于平均温度,在机舱环境下是理想的工作区域。

2)高度方向(z 方向)上温度分布规律

在高度方向每隔1 m 截取一个平面,获取其平均温度,在高度方向上平均温度变化如图7所示。由图7 可知,空气经送风口送至舱室底部,在上升过程中与周围环境进行换热,随着高度增加,气流温度不断升高,至7 m 左右时,温度曲线变化较其他部分平缓,此时到达舱内通风中和面,这也是一个热分隔层,在该面热量达到最大,进入该区域的余热量占整个机舱余热量的30%,舱内浮升气流量与送风量达到平衡[6]。

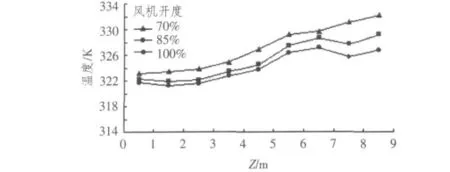

3)风机开度对舱内平均温度的影响

图7 同时反映了风机开度与舱内温度的联系。3 种风机开度的送风温度相同,因此舱底层面3 种开度的平均温度相差不大,随着高度增加,当风机开度降低,排除余热所需的风量减少,热量上升,温度升高,温差逐渐增大,当风机开度为85%时,最高温度面平均温度329.2 K,在舱室顶部位置,其他温度均低于设计温度327.5 K,顶部区域设备及人员活动较少,相对其他部位对温度要求要低,在船舶动力负载较低时可以采用85%风机开度运行,此时的送风量能满足机舱通风需求。风机开度70%时,舱内温度普遍偏高,非特殊情况不宜采用。风机开度在100%时计算得舱内平均温度为323.7 K,85% 和70%时的舱内平均温度分别为325.2 K 和327.2 K,风机开度降低,舱内平均温度将升高。

图7 z 方向平均温度曲线图Fig.7 The graghs of average temperature at coordinate z

4 结 语

模拟结果表明,利用CFD 技术对机舱气流组织进行模拟分析是一种高效简洁的方法,获得的结果是可信的。通过模拟分析可知:

1)合理的布置机械抽风口能有效改进舱内流场,在舱内增加隔屏作为障碍物并非完全是负面影响,在不影响舱内设备运行和人员工作情况下,增加隔屏能有效改变舱内气流组织。

2)自上而下的通风方式能使各工作面温度得到较好的控制,人员活动区域温度符合设计要求。

3)风机开度直接影响舱内温度,通过改变风机开度能节省通风资源。

机舱内环境的优化有很多方式,可通过改变风口数量、大小、形式、位置等,这些还需要进一步的研究和补充。

[1]向立平,王汉青.空调客车内气流组织与污染物浓度场数值模拟[J].中南大学学报(自然科学版),2010,41(5):2017-2021.

XIANG Li-ping,WANG Han-qing.Numerical simulation of airflow and concentration fields in air-conditioning vehicle passenger compartment[J].Journal of Central South University(Science and Technology),2010,41(5):2017-2021.

[2]陶文铨.数值传热学第二版[M].西安:西安交通大学出版社,2001.

[3]索文超,王宪成.船艇机舱空气流场数值模拟研究[J].舰船科学技术,2008,30(1):149-152.

SUO Wen-chao,WANG Xian-cheng.Numerical simulation of airflow field in ship cabin[J].Ship Science and Technology,2001,30(1):149-152.

[4]戚大海.室内障碍物对嵌入式空调室内气流组织的影响(D).上海:上海交通大学.

[5]王凤良,柴镇江.水面战斗舰艇机舱空气射流通风系统初探[J].船舶,2007,(4):33-35.

WANG FENG-liang,CHAI Zhenjiang.Air jet ventilation system in main engine cabin of surface combat ship[J].Ship& Boat,2007,(4):33-35.

[6]陈宁,张栋.船舶机舱机械通风的计算与气流组织分析[J].舰船科学技术,2009,31(3):73-76.

CHEN Ning,ZHANG Dong.Calculation of artificial ventilation and anlysis of airflow in ship engine room[J].Ship Science and Technology,2009.31(3):73-76.