热回收炼焦高温烟气系统的优化设计和节能改造

彭晓霞 山西森特洁净煤技术研究设计院有限公司 太原 030006

热回收炼焦高温烟气系统的优化设计和节能改造

彭晓霞*山西森特洁净煤技术研究设计院有限公司 太原 030006

介绍国内热回收炼焦技术高温烟气系统的生产现状,分析存在的问题,提出优化设计和改造措施。

热回收炼焦高温烟气系统改造节能

热回收炼焦技术是一项获得国家专利的新型炼焦技术[1],是国际主要炼焦新技术之一[2]。该炼焦技术是在总结国内热回收焦炉的技术和借鉴国外热回收焦炉经验的基础上开发的一种清洁型、热回收、捣固炼焦技术。该技术可用无烟煤炼焦,同时具有焦炭强度高、节水、节电、能耗低、投资少、清洁环保的特点,越来越受到国内外焦化行业的关注。

热回收炼焦工艺为微负压炼焦,炼焦炉为拱型结构,炼焦产生的副产品全部燃烧为高温烟气[3],高温烟气通过余热锅炉进行换热产生蒸汽,蒸汽直接使用或用于发电。余热锅炉进口的高温烟气温度与产生的蒸汽量有很大的关系,因此减少炼焦烟气的热量损失对热回收炼焦技术降低能耗和提高效益起着非常重要的作用。焦炉在炼焦过程中产生的高温烟气通过高温烟气系统输送到余热锅炉,经换热产生蒸汽,随后通过汽轮机进行发电。在实际生产中,高温烟气系统散热多,使进入余热锅炉的温度变低,炼焦的能耗增加。而提高炼焦烟气的温度,往往会造成高温烟气系统局部烧损,影响炼焦的正常生产。因此,合理可靠的炼焦高温烟气系统,对延长其使用寿命,降低炼焦能耗,提高企业经济效益起着关键作用,也是保证热回收炼焦正常生产的关键环节。

1 原高温烟气系统存在的问题

热回收炼焦的高温烟气系统包括上升管、集气支管、集气总管及集气外管四部分,而高温烟气系统的各个部分都分别由钢壳体及内衬的耐火隔热材料组成。高温烟气系统内衬的耐火隔热材料,直接接触高温烟气,不但要耐高温还要有良好的隔热效果和较小的加热永久线变化。高温烟气由于在焦炉内部已经燃烧完全,不含粉尘等物质,具有小的加热永久线变化的内衬材料能提高高温烟气系统在高温状态下使用的可靠性。

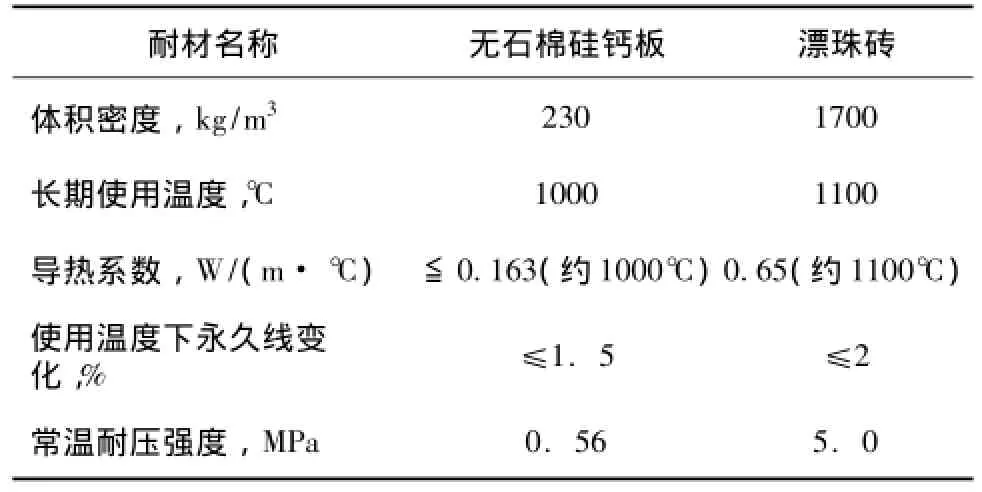

传统的热回收炼焦的高温烟气系统,由于内衬隔热材料的类型、结构和厚度不合理,耐火度低、保温效果差,高温集气系统的散热较大,容易造成集气系统局部烧损。为了提高烟气余热的回收利用率,必须减少集气系统的散热、提高锅炉进口烟气的温度。焦炉正常生产时上升管进口烟气温度一般在1200℃左右,改造前在现场对多个焦化厂的余热锅炉烟气进口温度进行了测量,烟气温度一般在950℃左右,整个集气系统中的烟气温度降低较大,造成了余热锅炉产汽量减少,余热发电厂发电量低。通过现场对热回收炼焦生产工艺和设备装置的考察分析,发现大多数热回收炼焦的高温烟气系统如桥管、集气管外表面温度偏高,且都有不同程度的损坏。桥管外表面温度达到120℃左右,集气管外表面温度达到100℃左右。高温烟气系统的上升管、集气支管、集气总管、集气外管采用无石棉硅钙板和漂珠砖作内衬时,由于漂珠砖长期使用温度低、导热系数大,长时间在高温环境中使用,导致其保温效果不理想,造成局部烧损而坍塌,在漂珠砖受热膨胀时,无石棉硅钙板容易被压裂,导致集气管内钢壳体受损,烟气泄漏。改造前耐火材料的理化指标见表1。

2 高温烟气系统内衬优化设计和改造

内衬需采用耐高温、导热系数低、强度高、较小的加热永久线变化的耐火隔热材料合理砌筑。

2.1 内衬的使用条件

热回收焦炉在炼焦过程中完全燃烧后的烟气经上升火道进入上升管、集气支管、集气总管以及集气外管,最后进入余热锅炉。正常生产时烟气在进入桥管时温度为1200℃左右,且工作温度一直处于高温状态。为了减少热损失,节约能源,集气管钢壳体的外表面温度一般不能高于90℃。

表1 改造前耐火材料理化指标

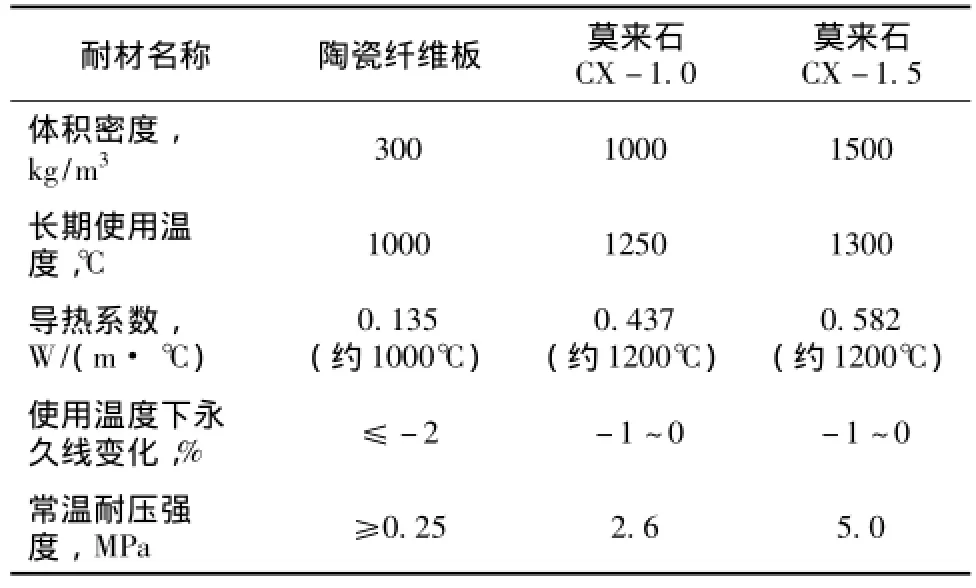

2.2 内衬隔热材料的选择

根据高温烟气系统的工作环境,考虑到隔垫材料的使用条件,使用耐火隔热材料的导热系数、高温条件下的膨胀率、耐高温强度以及热震稳定性等指标,在直接接触高温烟气的部位需选择耐高温且导热系数较小的轻质莫来石砖;在莫来石砖和钢壳体的部位选择耐高温且导热系数小的陶瓷纤维板作背衬。由于上升管、桥管的耐高温要求比集气管的耐高温要求高,所以在选择两者使用的耐火材料上有所区别。上升管、桥管使用的耐火材料由比重为1500kg/m3的莫来石和陶瓷纤维板组成;集气支管、集气总管以及集气外管使用的耐火材料由比重1000kg/m3的莫来石和陶瓷纤维板组成。

2.3 内衬莫来石砖的结构

莫来石砖采用楔型结构,设有砖沟砖舌、错缝砌筑,即保证了砌体的强度,又防止了高温烟气的窜漏。

2.4 热工计算

改造后隔热耐火材料的理化指标见表2。

2.4.1 上升管热工计算

炼焦高温烟气系统的内衬厚度采用试差法计算。经多次计算比较,选择上升管内衬由170mm厚的莫来石CX-1.5以及80mm厚的陶瓷纤维板组成。

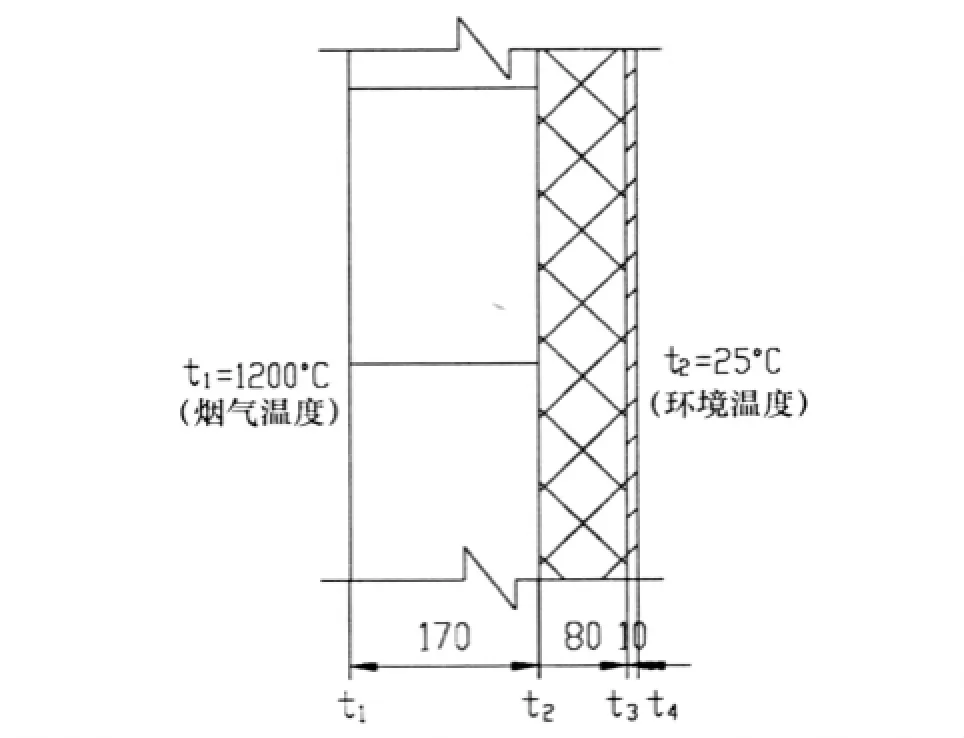

(1)上升管结构导热图,见图1。

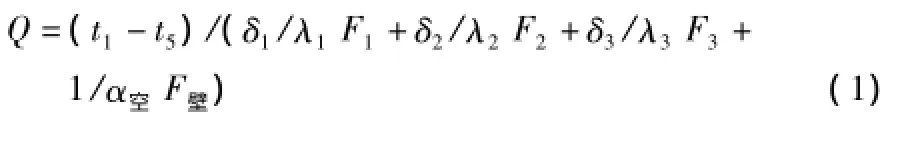

(2)上升管热损失计算公式[4]:

表2 改造后耐火材料理化指标

图1 上升管结构导热图

(3)改造后上升管温度计算:

计算输入参数:

①烟气侧耐火材料及参数:莫来石砖CX-1.5;δ1=170mm;λ1=0.582 W/(m·℃)。

②钢壳体侧耐火材料及参数:陶瓷纤维板

δ2=80mm;λ2=0.13 5W/(m·℃)。

③壳体及参数:钢壳体

δ3=10mm;λ3=48W/(m·℃)。

④1/α空:0.045 m2℃/W。

计算输出结果:

①热损失Q:1263.58W/m2。

②t2:830.91℃。③t3:82.1℃。④t3:81.9℃。

计算结果显示,上升管钢壳体表面为81.9℃,根据改造后现场实际检测上升管外表面温度为80~85℃,达到了设计指标。

2.4.2 集气管热工计算

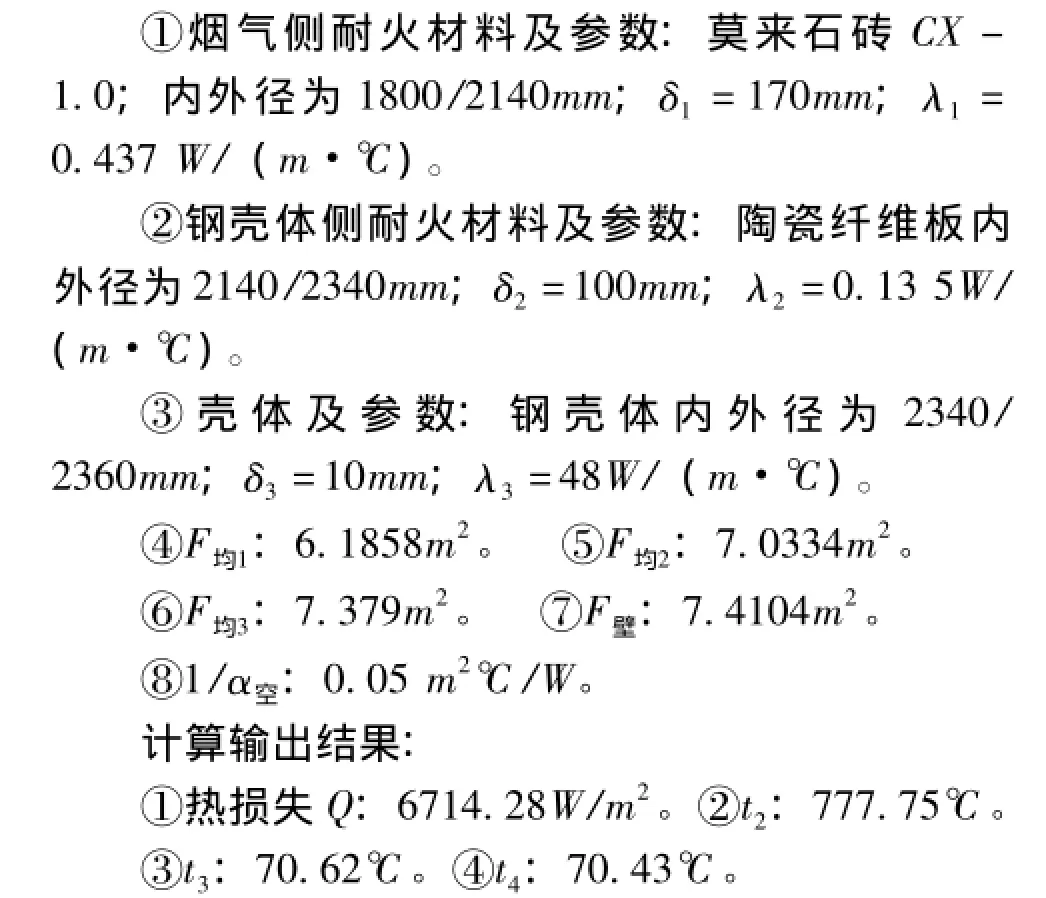

集气管内衬由170mm厚的莫来石砖CX-1.0以及100mm厚的陶瓷纤维板组成。直径取Φ1800/ Φ2360,忽略集气管外壁热阻。

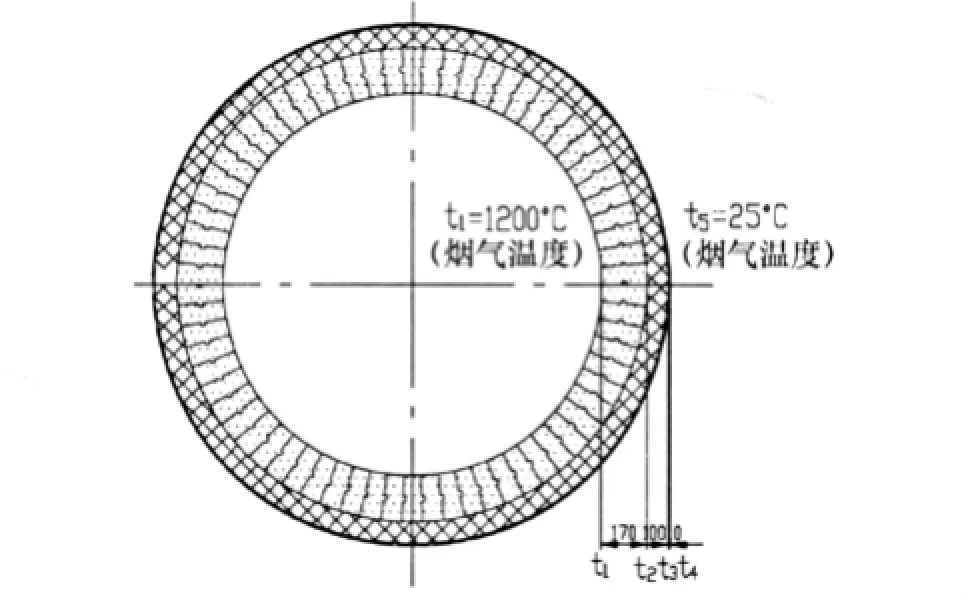

(1)集气管结构导热图,见图2。

图2 集气管结构导热图

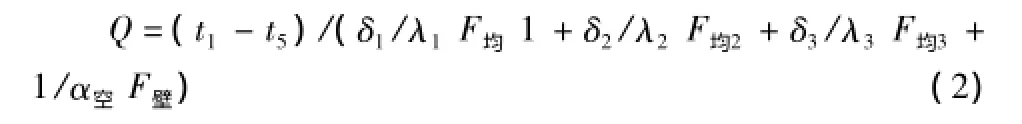

(2)集气管多层圆筒壁传热速率公式[4]:

(3)改造后集气管温度计算:

计算输入参数:

2.4.3 高温烟气进入余热锅炉的温度计算

计算依据:以2×15孔焦炉为例,每一孔炭化室装干煤量为45.066t,大气温度25℃,焦炭出焦时的平均温度950℃,上升管表面温度82℃,集气管表面温度70℃,结焦时间63h,烟气量189020Nm3。

(1)集气系统散热

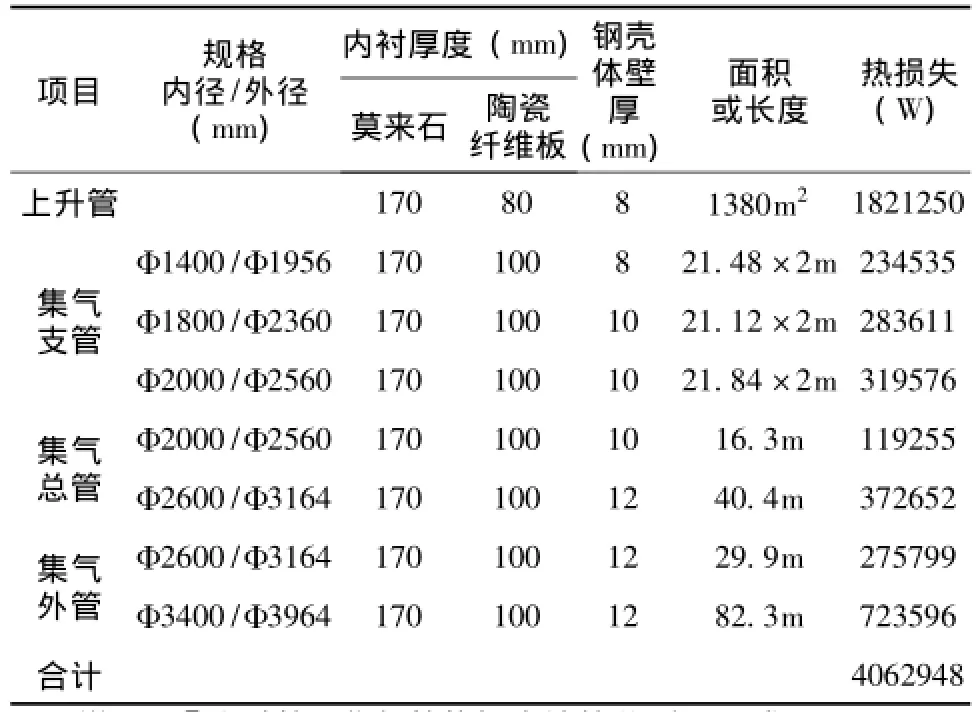

集气系统散热计算见表3。

(2)高温烟气进入集气系统的热量

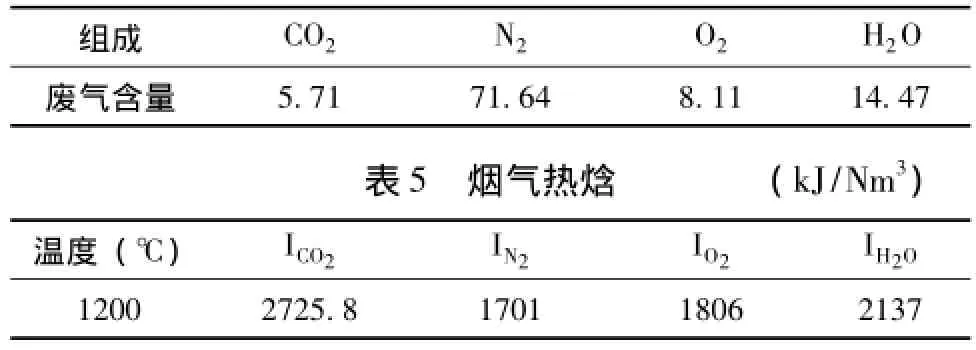

上升管烟气进口温度为1200℃,烟气主要组成见表4。

烟气各组分热焓见表5。

经计算每个结焦周期63h,2×15孔集气系统进口处烟气的热量为103.77×108kJ。

(3)烟气系统出口烟气的热量

表3 集气系统散热计算

表4 烟气主要组成(%)

经计算每个结焦周期63h,集气系统热损失为9.21×108kJ,集气系统出口处烟气热量为94.57 ×108kJ。

(4)集气系统烟气出口温度

经反复试算,集气系统烟气出口热量为94.57 ×108kJ时,烟气温度为1100℃。

3 高温烟气系统节能效果

高温烟气系统新的设计和改造,在越南、以及我国山西、江苏、贵州等地热回收炼焦中采用,达到了设计指标,取得了显著效果。

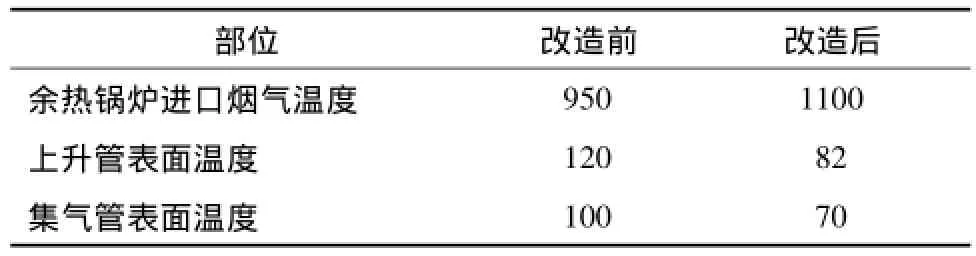

3.1 高温烟气温度比较

改造前后高温烟气温度比较见表6。

表6 改造前后高温烟气温度的比较(℃)

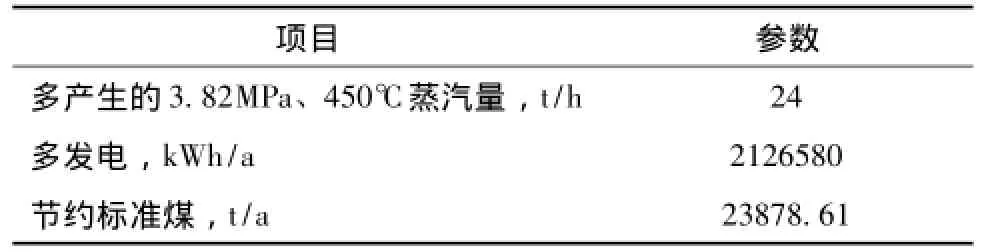

3.2 节能效益

炼焦高温烟气进入余热锅炉的温度由原来的950℃左右提高到1100℃左右,按1000kt/a焦炭规模计算,节能效果见表7。

表7 改造后节能效果

3.3 推广价值

我国目前采用热回收炼焦技术的焦炭生产规模为23000kt左右,如果采用上述的集气系统的改造方案,每年将节约炼焦煤5492080kt,按每吨炼焦煤1500元计算,每年可增加收入82381.2万元。具有良好的社会效益、环境效益和显著的经济效益。

4 结语

通过高温烟气系统内衬隔热材料的技术改造,高温烟气系统内衬隔热材料导热系数低、热震稳定性高、内衬结构的设计合理。

上升管外表面温度由原来的120℃降低到82℃左右,集气管外表面温度由原来的100℃降低到70℃左右,进入余热锅炉的高温烟气温度由原来的950℃提高到1120℃左右。提高了热回收炼焦余热的利用率,降低了炼焦的能耗。

经实践证明,提高烟气的温度不会造成集气系统的烧损,提高了集气系统的使用寿命,保证了热回收炼焦的正常生产。

1 沈为清,王金良,王荣等.清洁型热回收捣固式炼焦炉[P].中国专利:ZL 2005 2 0024701.5.

2 潘立慧,魏松波,张建平等.炼焦新技术[M].北京:冶金工业出版社,2008:176-202.

3 张建平.清洁型热回收捣固炼焦技术的开发与应用[J].煤化工,2006,34(6):36-40.

4 葛霖.筑炉手册[M],北京:冶金工业出版社,1996: 135-155.

This article mainly analyses and summarizes the production conditions and existing problems of the high-temperature gas flue system in heatrecovery coking units in China,and proposes design optimization and revamping measures.

Design Optimization and Energy-saving Revamping of High-Temperature Flue Gas System

in Heat-Recovery Coking Units

Peng Xiaoxia

(Shanxi Sente Clean Coal Technology Research&Design Institute Co.,Ltd.,Taiyuan 030006)

heat-recovery cokinghigh-temperature flue gas system revampingenergy-saving

*彭晓霞:工程师。2000年毕业于太原理工大学化工机械与设备专业。主要从事焦化工艺和设备的设计及管理工作。联系电话:13834522420,E-mail:chinapen@163.com。

(修改回稿2012-05-07)