急冷锅炉给水流量分配分析

蒋巍

(北京航天动力研究所)

急冷锅炉给水流量分配分析

蒋巍*

(北京航天动力研究所)

通过水动力分析、锅炉给水分配的仿真计算,研究了热负荷均匀情况下各炉管流量分配规律,得出急冷锅炉炉管发生失效的主要原因是由于锅炉给水分配不均而导致炉管失稳,使炉管与流体的对流换热工况恶化。分析结论可为急冷锅炉的升级改造提供技术依据。关键词急冷锅炉水动力分析给水分配仿真计算废热锅炉

0 引言

急冷锅炉是指利用乙烯裂解过程中的余热以产生蒸汽的锅炉,是乙烯生产的关键设备之一。它的安全稳定运行对乙烯装置的稳定运行、增加乙烯收率,具有重要意义。

某化工厂乙烯装置裂解炉的急冷锅炉在一次投料过程中,发现炉管出口处泄漏、着火。退料处理后,重新投料,发现炉管流通不畅。拆锅炉入口盲法兰发现,炉管内管出现堵塞、严重鼓包、轻度鼓包、弯曲的现象。

本文通过水动力分析、锅炉给水分配的仿真计算,得到了热负荷均匀情况下各炉管流量分配规律,以查明急冷锅炉炉管发生失效的主要原因,为急冷锅炉的升级改造提供技术依据。

1 水动力分析

急冷锅炉属于废热锅炉的一种,用于实现裂解气的降温,防止二次反应的发生,同时回收利用裂解气的高温热能,产生的高压蒸汽作为汽轮机的动力[1]。急冷锅炉的结构由集中下降管、供水管、水冷管屏、汽水引出管和锅筒组成。某急冷锅炉水循环系统采用4根大直径集中下降管,分别与供水的两扇水冷管屏组成循环回路,利用上升管和下降管内的流体的密度差作为锅炉中水循环的动力,构成内部自然循环系统,其内部各管的供水量靠水循环过程中的炉管的热负荷自动调节。急冷水循环可以分为4个独立的循环系统,互不相扰。每个独立的循环系统包括一个下降管、一个换热单元和两个上升管。

在自然循环锅炉的设计过程中,确定受热面的水动力特性是一项非常重要的工作。由于急冷的水循环系统属于自然循环系统,给各炉管的给水量计算带来很大困难,因此,在水循环计算中,下降管供水给一扇管屏时,先按管屏平均受热情况计算该循环系统的循环流量和压差,然后再考虑受热不均的影响,对整个系统进行安全校核,以避免不安全的情况出现[2]。

在锅炉容量大、高度大、管径又不太大时,到蒸发管上部工质已大部分蒸发,若循环倍率过低(含汽量高),容易出现传热恶化的现象。

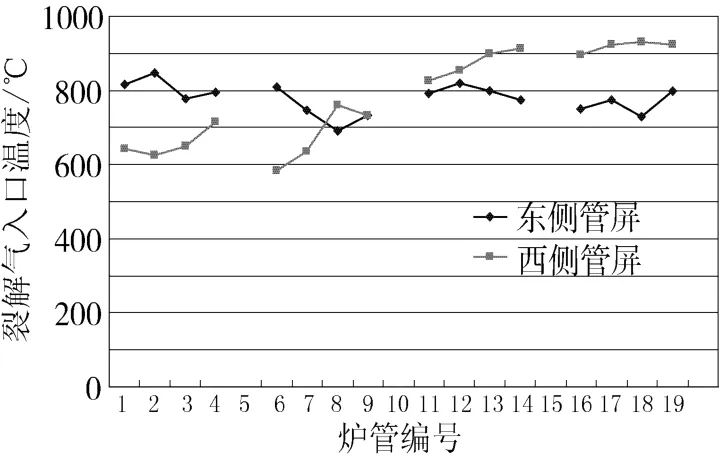

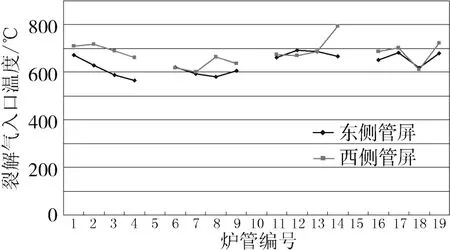

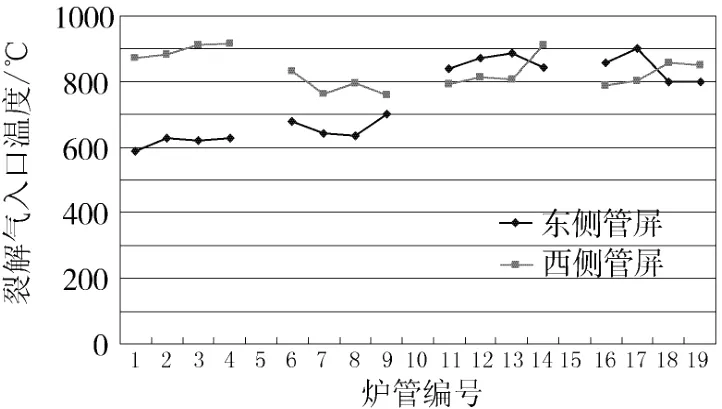

由图1~图3可以看出,在出现异常工况的这一段时间内,各炉管裂解气的入口温度(COT)不均匀,有较大的偏差。从20:46至21:30这个时间段内,COT是不断变化的。此时的水循环处于不稳定状态,如果在设计时水循环未留有足够的安全余量,就很容易出现水循环事故。

图1 20:46 COT温度分布

图2 21:00 COT温度分布

图3 21:30 COT温度分布

在并联蒸发管屏中,受热强的炉管循环流速会高一些,因为自然循环有自补偿能力。对于整个循环回路,受热增强时平均循环流速也会自动提高。但是自然循环回路的自补偿能力是有限度的,当受热强度增大到一定程度时,循环流速不再增大,受热强度再提高,则循环流速反而下降。此时的循环倍率称为界限循环倍率。

如果锅炉管屏的热负荷提高到失去自补偿能力值时,受热不均匀的管屏中受热最强的管子循环流速反而较低,管中质量含汽率会很高,在压力高时容易出现膜态沸腾,使管壁超温损坏。若加大下降管、供水管和气水引出管的截面,循环流速将提高,失去自补偿能力点向高热负荷方向移动。对应的界限循环倍率有所提高,使锅炉水循环较为安全。

并联的蒸发管屏或管束总是在共同的压差下运行的。当管屏中各管受热不均时,受热弱的管中循环流速会低些。如果受热不均情况严重到受热最弱管中循环流速很低,只能补充该管蒸发掉的水量,即所产生的蒸汽量时,这根管内的循环就会出现停滞。

2 单个换热单元的流量分配

急冷锅炉炉管分4组,每组16根,共64根。炉管型式为套管式换热器,内管材质为15CrMoG,规格尺寸为Ø101.6 mm×10 mm,外管材质为SA106GrB,规格尺寸为Ø159 mm×14 mm,每组换热面积为80.2 m2,管程介质为裂解气,壳程介质为锅炉给水。

根据实际的结构,取一个急冷单元的8根炉管、入口联箱、出口联箱和扁圆管作为分析对象,建立几何模型,如图4所示。

图4 急冷单元的几何模型

计算区域采用直角坐标系,工况为三维不可压缩黏性单相流体流动,将流体的物性看作常数。入口条件采用质量入口,出口条件为压力出口。锅炉给水的物性参数按照工艺包中的数据进行输入,保证计算的准确性。

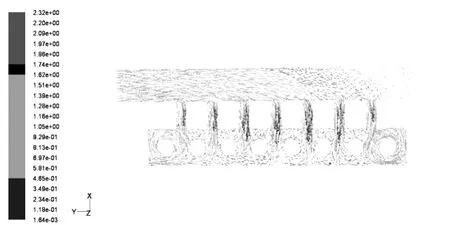

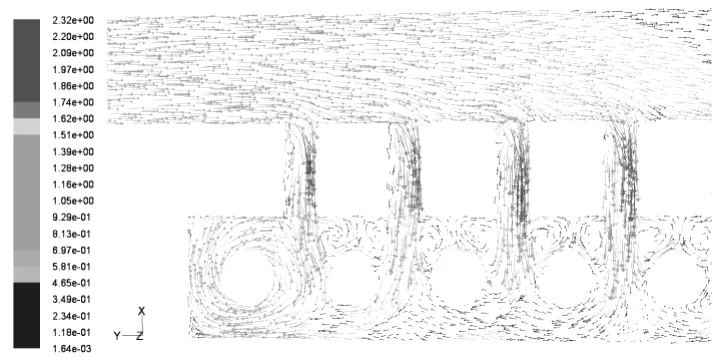

入口联箱和扁圆管内的速度,如图5、图6和图7所示。由图可以看出,联箱的端部流速很小,可以看作流动死区。中间5根连接管内的流速要大于两侧的连接管内的流速。扁圆管空间内,在中间6根管的外侧空间靠近连接管的一侧有一对对称的漩涡,底部的流体绕管壁规则地流动。在两侧的炉管的管壁外,水绕管壁有较强的旋流作用,这种周向的旋转速度会影响炉管壳程内的水的流动,增大流动阻力,导致这两根炉管内的水流量偏小。

图5 入口联箱和扁圆管速度矢量图

图6 入口联箱和扁圆管速度矢量局部放大图

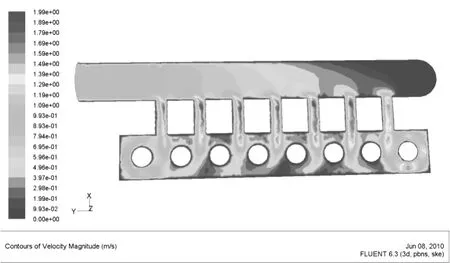

图7 入口联箱和扁圆管速度分布云图

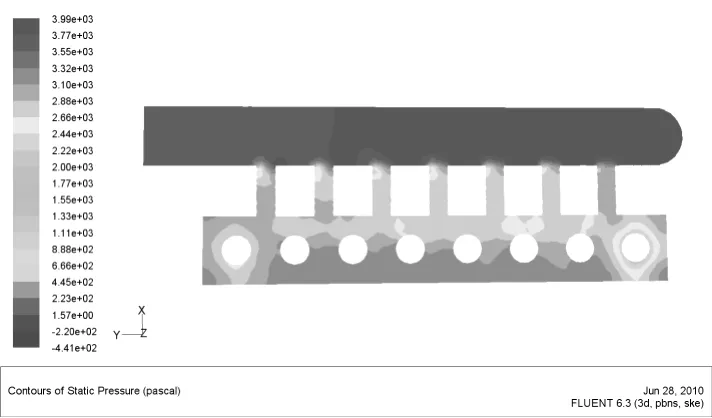

入口联箱和扁圆管内的压力分布如图8所示,从图中可以看出扁圆管内的压力分布并不均匀,由于绕流的存在导致两端的炉管处压力偏低,中间6根管底部的压力最高。

图8 入口联箱和扁圆管压力分布云图

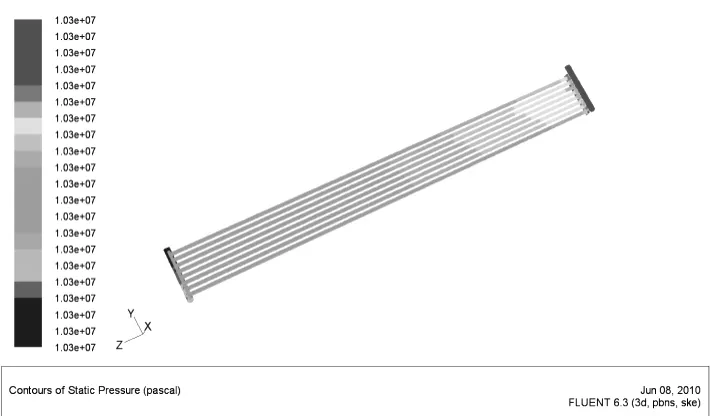

由图9可以看出,从整个换热单元来看,在入口联箱处压力最高,出口联箱处压力最低。

图9 整个8根炉管单元的压力分布

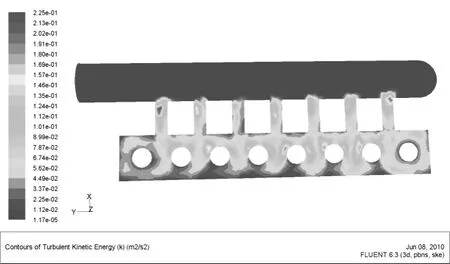

入口联箱和扁圆管湍动能分布如图10所示,湍动能最大的区域处在两端的连接管内。中间6根炉管处的湍动能,靠近连接管一侧的湍动能要大于远离的一侧。

图10 入口联箱和扁圆管湍动能分布云图

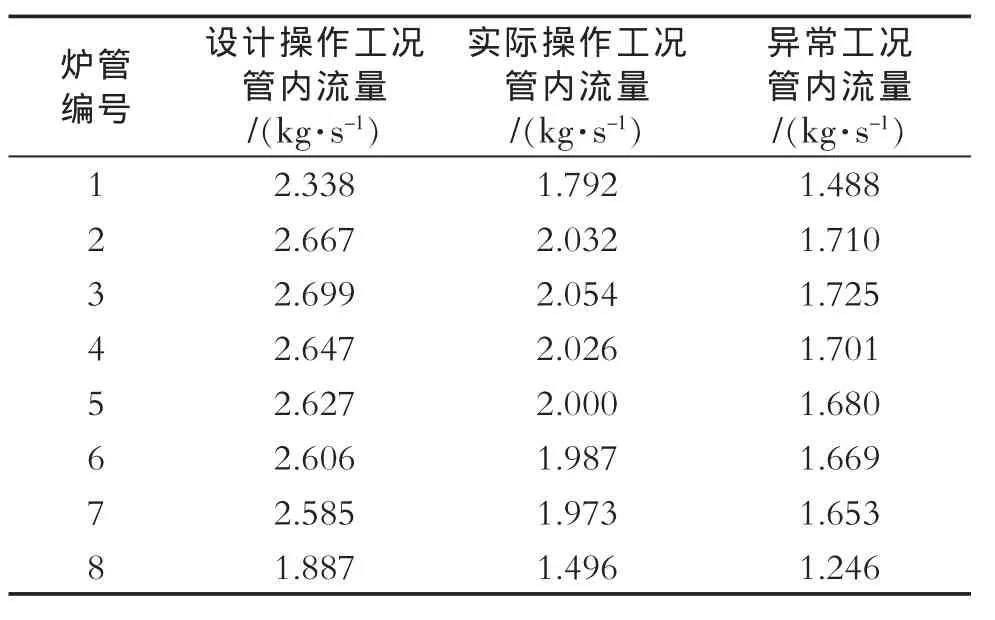

将各炉管内的流量输出,将不同工况下的各管的流量进行统计,如表1所示。对数据进行分析,得到各管内热负荷一致的情况下的流量分配规律。

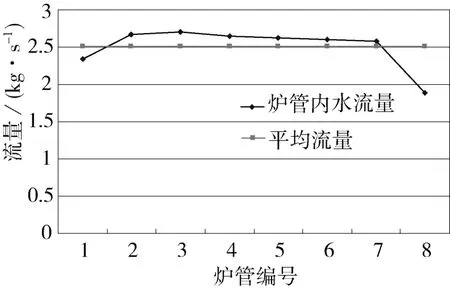

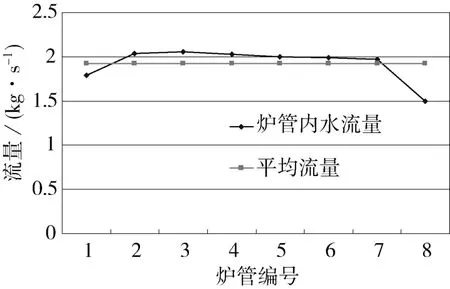

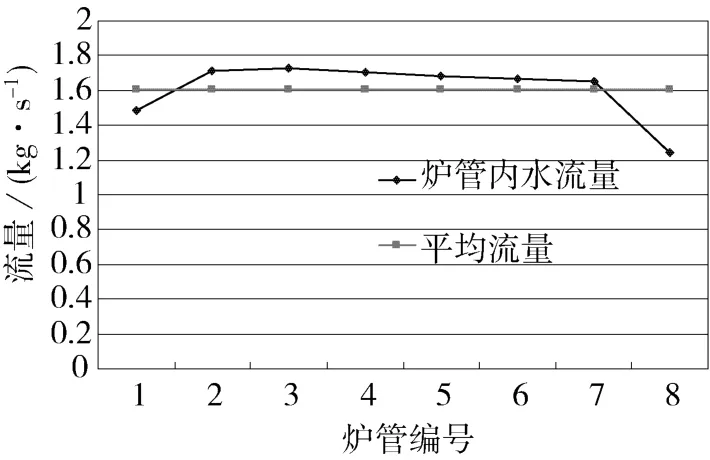

通过对流量分配计算结果的曲线(见图11~图13)进行分析,发现在第1根和第8根炉管中流量偏小,设计操作工况最小流量为最大流量的69.92%,实际操作工况最小流量为最大流量的72.84%,异常工况最小流量为最大流量的72.24%;流量第二小的炉管在编号为1的炉管内,在设计操作工况、实际操作工况和异常工况下此管内的流量分别为流量最大的管内的流量的86.61%、87.27%和86.25%。通过对三种工况的各管流量大小的统计,发现中间6根炉管的流量要大于平均的流量,而且各炉管之间的流量偏差很小;最大的流量均在编号为3的炉管内。由入口联箱和扁圆管的压力分布和速度分布云图可以看出,中间的6根炉管均有两根连接管供水,两侧的炉管均只有一根连接管供水,在两侧的炉管周围有明显的漩涡绕内管流动。两侧炉管内的压力低,出入口的压差减小,造成管内流量偏低。

上述的流量分配的规律是在假设各管热负荷一致的情况下分析得到的。而现场给出的COT数据显示,各炉管的温度存在较大的差别,热负荷并不均匀。此时流量分配中最大流量和最小流量的偏差值会更大,极端条件下最小流量将低于最大流量的60%。

综合上述大量的模拟分析结果表明,在同等条件下,处在两端的炉管流量偏小,设计操作工况最小流量为最大流量的69.92%,实际操作工况最小流量为最大流量的72.84%,异常工况最小流量为最大流量的72.24%,所以这些炉管的热补偿能力相对较弱。

从现场炉管损坏的情况可以看出,未出现损坏的炉管均为每组中流量分配最大的两根管,此位置保证足够高的质量流速和足够高的循环倍率(较低的质量含汽率)。而靠近两端的炉管均出现了损坏,只是由于两端的炉管流量偏小,尤其当各管的热负荷不均匀时,更会加大流量的偏差,极端条件下最小流量将低于最大流量的60%,极容易造成膜态沸腾的出现,导致炉管超温过热。

3结论

综上所述,由于急冷锅炉给水分配不均而导致炉管失稳,使大部分炉管与流体的对流换热工况恶化,这是炉管失效的主要原因之一。本文的分析结论可为急冷锅炉的升级改造提供技术依据。

表1 不同工况下各管的流量统计

图11 设计操作工况下的流量分配

图12 实际操作工况下的流量分配

图13 设计极限工况下的流量分配

[1] 古大田,方子风.废热锅炉[M].北京:化学工业出版社,2002.

[2] 林·尤·怀特.锅炉手册[M].王锡高译.北京:科学出版社,2001.

Feedwater Flow Distribution Analysis of Quench Boiler

Jiang Wei

Through the hydrodynamic analysis and the simulation computation of feedwater distribution of quench boiler,this article studied flow distribution rule of each inner tube in the situation of even heat load and concluded that the main reason for tube failures of quench boiler was uneven distribution of feedwater.The tube buckling caused heat convection deterioration of the inner tubes and fluid.The conclusion could provide technical basis for quench boiler's upgrade.

Quench boiler;Hydrodynamic analysis;Feedwater distribution;Simulation computation;Waste heat boiler

TK 229

*蒋巍,女,1978年生,工程师。北京市,100076。

2011-10-12)