全圆针梁台车在坪头水电站引水隧洞转弯段的应用

丁善锋,贾广辉

(1.中国水利水电第五工程局有限公司,四川 成都 610225;2.中国水电顾问集团成都勘测设计研究院,四川 成都 610072)

1 前 言

坪头水电站引水隧洞沿美姑河左岸布置,引水隧洞全长约12.7km,进水口底板高程895.00m,至调压室处底板高程降为850.00m,纵坡降为3.5‰。Ⅳ、Ⅴ类围岩洞段的结构断面为圆形,衬砌内径5.9m,钢筋混凝土衬砌,衬厚40~50cm,洞周围岩进行固结灌浆,衬砌顶部进行回填灌浆。桩号K11+305.0m至调压室段采用钢衬,衬砌内径5.0m。

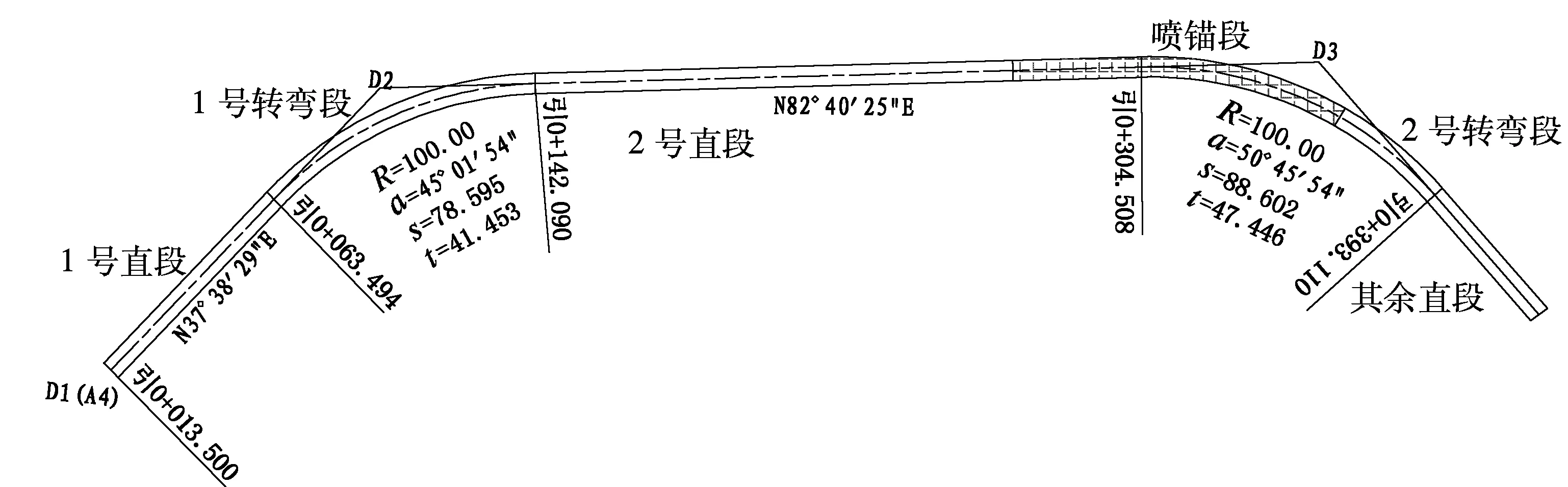

引水隧洞K0+000.0m~K2+500.0m段属坪头水电站PT/CI标,开挖断面尺寸为5.5m×6.5~6.9m,混凝土衬砌后断面为圆形。本标段共布置两个需进行混凝土衬砌的转弯段,位置分别为上游转弯段K0+063.494~K0+142.090m,长度78.593m;下游转弯段K0+360.00~K0+393.11m,长度33.11m。引水隧洞两转弯段相距217.91m,转弯半径100.0m(见图1)。

2 衬砌方案

引水隧洞全断面混凝土衬砌段总长860.0m,采用双层钢筋布置,衬砌内径5.9m,具备采用全圆针梁台车一次性衬砌成型的基本条件。转弯段转弯半径100.0m,经计算和三维动画演示,转弯段满足12.0m全圆针梁台车转弯空间要求。根据全断面衬砌总长度计算工期,为避免采用组合普通钢模板出现混凝土外观质量差、施工进度慢、投入大等缺点,项目部研究决定采用一台12.0m全圆针梁台车。

2.1 全圆针梁台车选择

PT/CI标段转弯段转弯半径100.0m,衬砌内径5.9m。根据规范误差允许范围和全圆针梁台车技术要求,可采用4.5m全圆针梁台车衬砌转弯段。若采用组合普通钢模板,不仅混凝土外观质量差,而且钢拱架和支撑钢筋用量大、施工进度慢。受混凝土泵送能力限制,上游必须留一段不能衬砌,势必给台车增加行走风险。若采用全圆针梁台车混凝土衬砌转弯段,混凝土、回填灌浆和固结灌浆基本成流水作业,工作面相互干扰少,工期有保障。最终,决定采用定制4.5m+7.5m全圆针梁台车。

2.2 全圆针梁台车组装方案

受两转弯段转弯半径、布置位置、规范允许范围等影响,最终确定引水隧洞总体衬砌方案如下:

组装12.0m针梁台车→1号直段→2号直段→分解为4.5m针梁台车→1号转弯段→2号转弯段→组装12.0m针梁台车→上游直段→下游直段→支洞封堵段直段。

图1 转弯段平面布置

(1)全长针梁台车第一次组装:引水隧洞K0+161.0~0+173.0m段属Ⅲ类围岩,满足施工针梁台车吊装锚杆技术要求。根据衬砌方案,初次组装12.0m全长针梁台车,自进口至下游方向衬砌1号、2号直段。

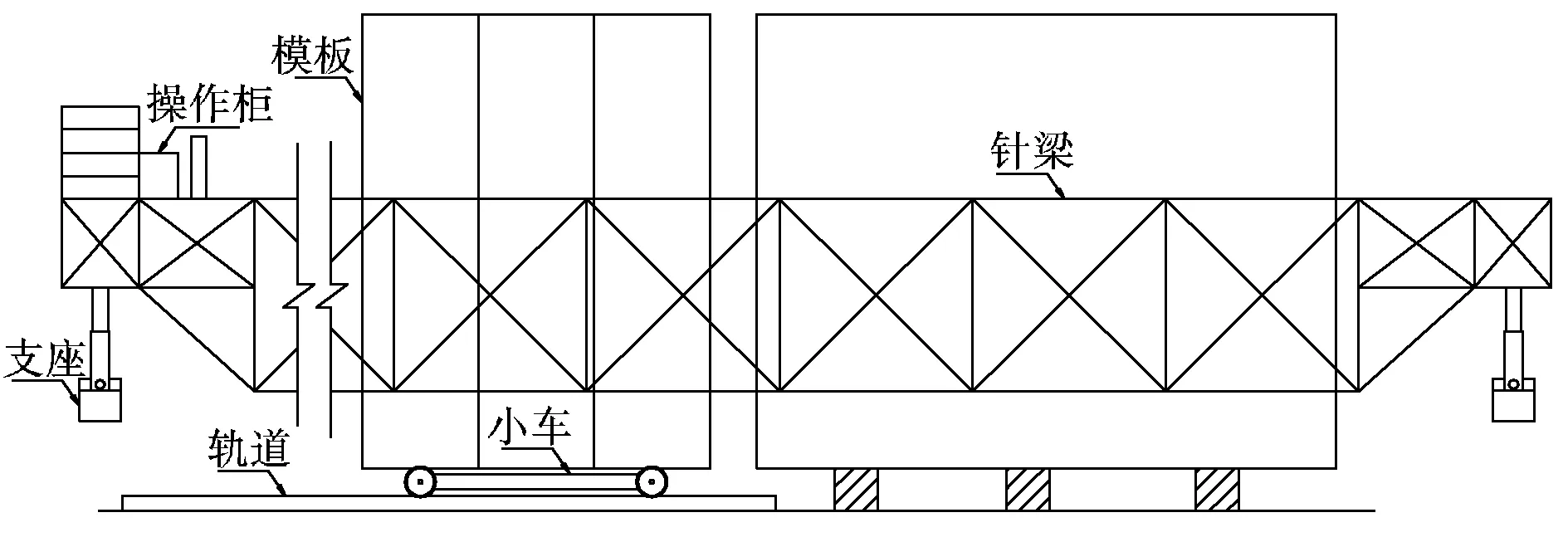

(2)4.5m针梁台车组装:完成1号和2号直段混凝土衬砌后,在引水隧洞K0+456.0~K0+466.0m段底板上铺设轨道方木和工字钢,将针梁台车拆解小车放置在轨道上并固定牢,移动针梁台车至拆解小车和方木上部(见图2)。拆解4.5m模板与7.5m模板间的螺栓,人工反向拉模板和针梁,在龙门吊的配合下,将针梁台车分解为两部分。分解完成后,重新组装为4.5m转弯段全圆针梁台车。

图2 针梁台车拆解示意

(3)全长针梁台车第二次组装:在转弯段衬砌完成后,按4.5m针梁台车组装的相反程序组装。

2.3 施工工艺

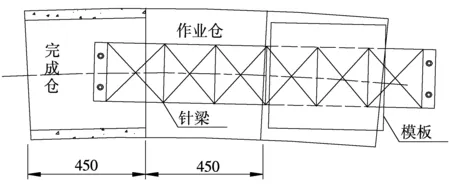

全圆针梁台车衬砌混凝土一般采用“流水作业”施工,但转弯段必须在台车完成转弯后才能进行内层钢筋制安。故在移动台车前,必须将钢筋提前放置到作业仓(见图3)。

图3 转弯段衬砌示意

入仓:从底部下料窗口开始,自下而上对称水平分层浇筑,边拱利用边拱中部窗口浇筑,顶拱混凝土以“冲天炮”方式入仓。转弯段衬砌长度短,上升速度快,宜采用“Y”形泵管入仓。

振捣:转弯段混凝土上升速度快,应及时振捣,避免出现欠振、漏振等。在止水片周围,应用小型软轴式振捣棒细心振捣。

养护:脱模完成开始专人负责洒水养护混凝土,并做好养护记录,养护时间不少于7d。

3 全圆针梁台车的操作

脱模:混凝土浇筑完成10~12h后(混凝土达到一定强度)方可进行脱模。

脱模的顺序为:收缩抗浮千斤顶→收缩侧向稳定丝杆→收缩顶模油缸→收缩左边模油缸→收缩右边模油缸→顶升前后支腿油缸拆底模。

行走:利用前后针梁油缸升高模板5~10cm,操纵卷扬机移动模板。支撑模板,收起针梁前、后支腿,操纵卷扬机移动针梁。操纵针梁前、后支腿左右调节油缸,反向平移进行转弯段台车转弯。

定位:转弯段不同于直段,内层钢筋要台车完成转弯后进行安装。利用外层主筋四个象限控制点,进行台车粗略定位。移动模板至下一仓,钢筋安装完成后,将模板移至作业仓,按脱模相反程序将模板连接成圆形(D=5.9m),然后在测量仪器控制下进行模板精调。

4 全圆针梁台车衬砌转弯段的特点

(1)转弯段与直段工艺不同:采用全圆针梁台车衬砌直段,钢筋制安、清基、混凝土浇筑、移台车等工序呈流水作业,相互间干扰少。而在转弯段则不同,受转弯空间需要,内层钢筋需在台车完成转弯后进行。施工工艺为:外层钢筋制安→台车转弯→模板初步定位→移动模板至下一仓→内层钢筋制安→移动模板至作业仓并精确定位→入仓浇筑。

(2)转弯段与衬砌方向的直段相交处需预留4.0~4.5m的直段,避免出现全圆针梁台车转弯的空间狭小,增加全圆台车不必要的转弯时间,甚至将台车卡在转弯段。

(3)全圆针梁衬砌转弯段,针梁约2.8m布置在已完成衬砌段,其余在作业仓和下一仓。为避免厂家配置弓形支座破坏已成型混凝土或针梁产生侧向扭矩,宜采用砂袋和方木代替。

(4)转弯段单仓衬砌长度仅4.5m,混凝土上升速度快,宜采用“Y”形泵管左右同时入料,避免漏振、少振、跑模等。

5 经济合理性分析

PT/CI标段引水隧洞转弯段衬砌总长度为111.703m,实际浇筑25个仓位,平均两天完成一个仓位。转弯段全断面混凝土衬砌长度为111.703m,占总衬砌量的12.99%。转弯段衬砌有两种方案可

供选择,方案一:采用全圆针梁台车(模板长4.5m),需要25个仓位。方案二:采用普通钢模板和木模板相拼接的方式,按10.0m一个仓计算约需12个,需要12个仓位或24个仓位。

方案一:采用全圆针梁台车(模板长4.5m)。针梁台车利用率高,模板就位和拆除速度快、混凝土表面光洁、整体性效果好。

方案二:普通钢模板和木模板相结合。分两种情况:全圆一次成型和底拱与顶拱分两次成型,一次成型需钢拱架22榀,单榀重约350kg,总重约7.7t,每仓增加支撑模板钢筋约0.6t,总增加量约7.2t,增加费用约5.0万元,衬砌时间最少需三个月。分两次成型需钢拱架11榀,每仓增加支撑模板钢筋约0.4t,增加费用约3.0万元,衬砌工期会延长。但考虑到HBT-60A卧泵特性,引水隧洞K0+550.0~K0+640.0m段暂不能衬砌,需在下游段和转弯段衬砌完成后再进行。此方案不仅增加了针梁台车长距行走的次数,增加了一定的风险,而且在工期方面也无法达到节约工期效果。

经过方案比选和经济合理性分析,决定PT/CI标段两转弯段的混凝土衬砌采用全圆针梁台车衬砌。

6 结束语

全圆针梁台车在PT/CI标段引水隧洞转弯段的应用,总体效果:模板缝无漏浆、错台、混凝土外观光滑,保证了混凝土施工质量;混凝土衬砌速度快,节约了施工工期和成本;针梁台车机械化操作、利用率高、工人的劳动强度低,更重要的是节能环保。