一种电主轴四轴联动钻床的研制方法

杨 帆

(衢州职业技术学院,浙江 衢州 324000)

随着数控技术在工业领域内的发展,越来越多的机械制造设备在不断地向高速、高效、高精度、自动化领域发展。高速机床是实现高速加工的装备基础,高速大功率的内装电动机主轴单元(以下简称电主轴)作为高速机床的核心功能部件,是完成高速加工的关键件,其性能指标直接决定机床的发展水平。电主轴结构的主要特征是将电机置于机床主轴内部,直接驱动主轴,实现电机-主轴一体化的功能。由于电主轴具有结构紧凑以及高转速、高精度、高效率等优点,满足了高效加工的要求。

1 研究现状[1~2 ]

与国外相比,我国电主轴的研制和应用水平处于相对落后状态,同世界先进水平还有相当的差距,迫切需要迎头赶上。高速电主轴单元技术是制约我国高速加工技术发展的瓶颈。为了赶上高速加工技术发展的潮流,我国正在不断加大对高速加工关键功能部件—高速电主轴单元的研究力度,并在“十一五”科技攻关计划中提出了“高速电主轴单元的研制”项目。

基于电主轴联动技术的数控钻床研制正是我国进入高速列车时代的标志,而高速列车制动摩擦片的专用数控钻削设备目前国内尚未研制出炉。通过四个电主轴一体化,使结构更加紧凑,从而达到高速、高精度以及高效率,降低系统传动误差的目的。

该系统主要由液压自动定位夹紧系统、电主轴联动钻床系统、真空自动屑尘吸附系统、PLC中央控制系统等组成。目前,国内关于上述技术均有一定的研究与实践成果,通过充分吸取该领域的相关理论优秀成果,运用系统控制学理论与模糊控制理论研究专用电主轴联动钻床自动控制系统,并深入挖掘该设备的工艺优化参数,为进一步研究工作得以顺利开展提供基础理论与应用理论的技术支撑。通过对其关键技术的深入研究,开发具有我国自主知识产权的高速电主轴单元是满足数控机床向高速化和主轴单元化方向发展的需要,进而为推进我国高速机床行业整体技术进步打下坚实基础。

2 电主轴联动钻床系统具体研究方法[3]

针对高速列车制动装置的核心零件制动片加工过程中的关键工艺技术——四孔联钻技术,具体研究是四孔联钻的电主轴联动钻床系统、自动夹紧定位系统以及自动真空吸尘系统,实现高速列车对制动片特殊的性能要求及高精度要求。

(1)电主轴联动系统

由于高速列车制动片上具有四个非对称中心,加工设备电主轴联动钻床上四个电主轴也必然不对称。因此,电主轴联动钻床的动态特性必然是研究的关键技术之一。同时,电主轴联动钻床是由四个电主轴做成一体结构,并行通信控制方法与振动模态特性分析方法也是研究的关键技术。

运用机械模糊优化设计理论、传递矩阵法、机械动力学原理、MATLAB优化工具箱优化电主轴联动钻床的尺寸结构和性能,在大功率高速电主轴的结构优化设计、动静态特性分析和热态分析系统研究与开发方面都取得了显著的成就,这些研究能很好地运用相关软件对高速加工的计算建模和模态分析,实现高速轴承、高速电机技术以及润滑、冷却技术等方面深入发展。对电主轴在线动平衡技术深入优化设计研究,并带动机床的动态测试诊断、高速控制系统等相关的技术共同进步。实现虚拟设计制造和控制,对高速电主轴联动技术较为深入系统地研究,并进行试制和应用,以期拥有自主知识产权。

(2)自动夹紧定位系统

高速列车制动片在电主轴联动加工过程中,为提高加工精度采用分步式加工方法,即切削量和进给速度分段式,这也导致工件在加工过程中受力也是分段的。因此,为提高加工效率和节能降耗,根据加工切削力大小自动地调整液压夹紧系统,成为着手研究的重要问题。该系统主要有液压站、中心定位系统、自动夹紧及变频控制系统等部分组成。

(3)自动真空吸尘系统

在机械加工过程中,粉尘一直是困扰加工精度和刀具磨损的重要因素。针对此情况,采用自动真空吸尘系统,系统主要有叶片式吸力泵、环形吸尘管道系统、变频动力系统等组成。该系统实时地监测和调整吸尘动力,从而达到提高加工精度和节能降耗的目的。

3 解决的关键问题

高速列车制动片的电主轴联动钻床在开发过程中要着重解决好两个问题:一是电主轴联动特性;二是电主轴联动钻床自动控制问题。

(1)电主轴联动特性

该设备采用四个电主轴做成一体机的方式,“一次性”完成加工过程,满足了提高生产效率与设备小型化要求。但是,由于高速列车制动片安装四孔并非中心对称,该设备运行时的动平衡问题、机电磁多重耦合问题、模态共振问题以及电主轴并行通信问题也就成为民重点研究的核心问题。运用机械模糊优化设计理论与自动控制系统,运用相关软件对高速加工的计算建模和模态分析,对电主轴联动技术深入优化设计研究,带动了机床的动态测试诊断、高速控制系统等相关的技术的共同进步。

(2)自动控制系统

根据高速列车制动片加工过程中影响因素:环境温度、切削润滑、切削受力不均、电主轴联动钻床振动、粉尘等对因素之间的内在联系,可以通过自动控制系统进行实时有效地监测和制定相应地控制策略,通过PLC中央控制单元,实现对该设备的集成控制,以达到高精度、高效率,低消耗的目的。

4 电主轴联动钻床系统研究路线

本文研究的最终目标是高速列车制动装置的专用电主轴联动钻床的结构设计及其优化,探索基于电主轴联动钻削加工工艺的控制方法。因此,可以采用理论建模分析与试验数据验证的方法,通过电主轴联动钻床联钻动态控制模拟,最终获得工艺优化参数,为企业产品的研制提供技术支撑,总体研究技术路线如图1所示。

图1 联动钻削技术路线

(1)电主轴联动建模与分析

根据电主轴联动钻床加工过程中联动特性、机电耦合特性、切削参数、钻削工艺因素等影响因子建立动力学模型,并运用ANSYS软件进行动力学分析,根据各个因素在加工过程中的不同作用,综合分析出合理的工艺参数;通过计算机模拟试验,进行数据修正,最终获得联动机构优化结构和合理的工艺参数,如图2所示。

图2 电主轴联动模型技术路线

(2)工件自动夹紧系统

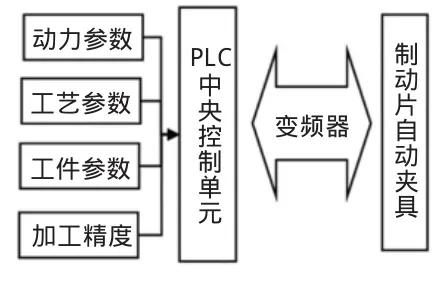

高速列车制动片在电主轴联动加工过程中,其加工材料表层硬度高于内部硬度,刀具切入过程中负载力较大,完全切入以后负载力相对较小,刀具完全切出时负载力急剧下降。负载力的上述变化引起机床振动和冲击,并直接影响工件的加工尺寸精度与位置精度,因此通过分段式的切削量和进给速度来提高加工精度。同时,为提高加工效率和节能降耗,根据加工切削力大小自动地调整液压夹紧系统,成为着手研究的重要问题。该系统主要有加工参数、中央控制单元、自动夹具及变频器等部分组成,如图3所示。

图3 自动夹紧技术路线

(3)电主轴联动钻床控制方法

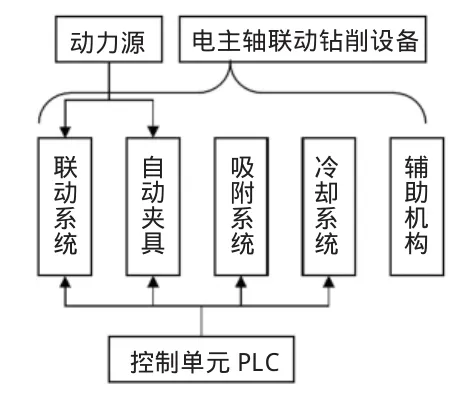

电主轴联动钻床主要由工作台、电主轴联动钻床联动系统、液压站、工装夹紧定位系统、真空粉尘吸附系统、冷却系统、电气自动控制系统等组成。电主轴联动钻床联动系统为制动片工件钻削过程提供动力源;液压站为该工件夹紧和定位提供液压油和动力源,同时为机床提供冷却润滑系统;真空粉尘吸附系统根据加工工件过程中的粉尘量多少自动地调控吸附力。每一组成部分都通过中央控制单元PLC发出指令,实现各子系统功能,如图4所示。

图4 电主轴控制子系统

高速列车制动装置的电主轴联动钻床能否获得优良的钻削工艺参数和制动片加工精度,不仅取决于联动钻削设备的合理结构设计,而且取决于该设备工艺参数的优化和正确选用。作为该设备的控制大脑——PLC控制系统,在加工过程中发挥着重要作用。通过优化和分析处理系统,控制该设备各个执行元件,从而达到高速列车制动装置对机床的高速、高效、高精度以及稳定性等多目标的要求,因此,电气自动控制系统是该设备的中枢神经,电气自动控制系统技术路线如图5所示。

图5 电气自动控制系统技术路线

5 结束语

通过对国内、外电主轴技术的现有研究资料进行对比分析和消化吸收,运用械模糊优化设计理论、传递矩阵法、机械动力学原理等数学工具,在计算机数据分析软件MATLAB、UG三维建模软件、Adams动力学仿真软件等协作下,仔细分析各个系统的相互关联系与独立性,分清主次要矛盾,对预研制的电主轴联动钻床系统化整为零。同时,对机械系统、电气系统以及辅助系统分别建模仿真与设计优化,形成电主轴联动钻床的虚拟样机,直至样机的生产、装配以及调试。

[1]李松生,等.超高速时电主轴轴承的动态支承刚度分析[J].机械工程学报,2006(11):60-61.

[2]张 琴,顾立志.数控高速加工关键技术的研究[J].机床与液压,2009(2):170-171.

[3]李 娜,王彦伟,等.基于球轴承刚度计算的电主轴结构分析与优化[D].湖北:华中科技大学,2011(8):90-91.