基于时滞补偿方法的混凝土泵车臂架主动减振

吴智勇 周 翔 胡德文 康小东

1.国防科学技术大学,长沙,410073 2.三一智能控制设备有限公司,长沙,410100

基于时滞补偿方法的混凝土泵车臂架主动减振

吴智勇1,2周 翔2胡德文1康小东2

1.国防科学技术大学,长沙,410073 2.三一智能控制设备有限公司,长沙,410100

混凝土泵车施工时,臂架末端的抖动影响设备和人员安全;在实施臂架减振控制时,臂架液控系统中的时滞问题又严重影响其减振效率。针对该问题,提出了一种适用于臂架结构的一步和多步预测补偿算法,基于臂架末端振动位移的历史数据,利用时间序列法对臂架的振动姿态进行提前预测,使预测出的臂架姿态尽可能地接近其实际情况,从而为臂架主动减振控制提供一个可靠的参考轨迹。基于该参考轨迹,控制每节臂上的液压油缸,对臂架进行反向加力,实现各节臂的联动抑振。仿真及外场试验结果表明,基于臂架振动姿态预报的时滞补偿算法能够对系统中的非线性时滞进行有效补偿,时滞补偿后的臂架主动减振控制策略能够使水平工况下臂架末端的振动位移幅值减小80%以上,取得了显著的减振效果。该种臂架主动减振控制方法在变排量、变姿态、变泵送料的情况下均可使用,具有高度的智能性和自适应性。

混凝土泵车;主动减振;时滞补偿;姿态预报;时间序列

0 引言

混凝土泵车是一种常见的臂架式工程机械,在泵车臂架输送物料的过程中,泵送油缸与摆缸之间存在的换向时间差使得混凝土在输送管道中的流动不连续,使臂架末端产生较大幅度的抖动以致无法精确定位和控制,同时其产生的动应力直接影响泵车的疲劳寿命,带来安全隐患。随着高压、大排量泵送和超长臂架技术的发展,臂架振动问题将越发严重,如何在不限制泵车排量调节范围的情况下,有效抑制臂架末端的抖动,已成为工程技术人员亟待解决的一个难题。

在臂架振动控制的两种方法中,主动减振通过向系统施加外力抵消系统中的振动,不依赖外扰特性,理论上可根据需要达到最佳的控制水平,其性能明显优于被动减振方法。但在实施臂架主动减振控制时,由于臂架液控系统是一个典型的大惯量时滞系统,系统中存在着阀控液压缸的执行时延以及传感器的反馈时延,两种时延的耦合严重影响臂架操控的平顺性,使臂架末端的运动速度发生突变,也影响实际臂架的减振效率,所以需采取措施对其进行动态补偿。

目前常用的时滞补偿方法主要有:预测补偿法[1-2]、Taylor展开的直接补偿法[3-4]以及移动相位法[5]。由于臂架结构所受外载荷的复杂性及其自身结构的特点,这些适用于土木工程的时滞补偿方法很难直接应用于臂架系统中。因此,本文在预测补偿算法的基础上,提出了一种适用于臂架结构的一步和多步预测补偿算法。该算法通过对臂架振动姿态进行提前预测,动态补偿臂架液控系统中的非线性时滞,从而为臂架主动减振控制提供可靠的参考轨迹,引导臂架减振控制策略的实施,其有效性通过仿真和外场试验来进行验证。

1 基于臂架振动姿态预报的时滞补偿方法

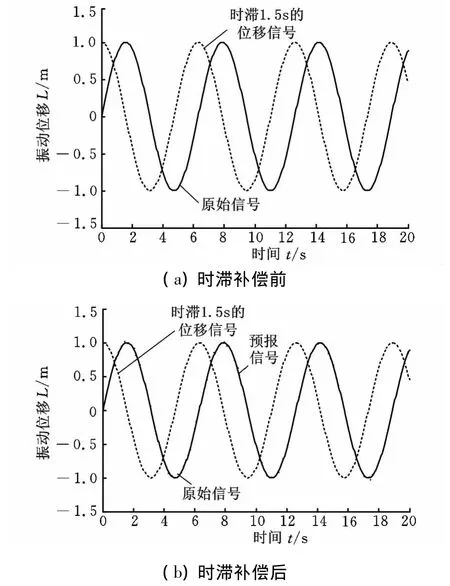

如图1所示,假定臂架主动减振控制系统的时滞为一常值(时滞τ=1.5s,系统控制周期Δt=50ms),在t时刻预测t+mΔt时刻臂架末端的振动位移,然后针对t+mΔt时刻的臂架振动位移实施减振控制,从而基本上接近对臂架施加实时的控制力。即提前mΔt时间确定对臂架施加合适的控制作用,减小乃至消除时滞对臂架减振控制系统的消极影响,从而保证对[t+mΔt,t+(m+1)Δt]时段内的实时控制,其中m=[τ/Δt]≥1,即对时滞与控制时间步长Δt取整,亦即下一节臂架振动姿态预报的步数。

图1 基于臂架振动姿态预报的时滞补偿原理图

在对臂架振动姿态进行预测时,预测算法的选取需考虑预测精度和算法复杂度,以满足减振控制器的控制精度和实时性需求。

目前,能够用于泵车臂架振动姿态预报的方法主要有:统计预报法[6]、卷积法[7]、卡尔曼滤波法[8]、时间序列法[9-11]和谱估计法[12]等。其中时间序列法无需求解臂架末端振动的准确状态方程,亦无需额外增加设备,只需利用臂架末端振动位移的历史数据来建立时间序列模型,通过对模型参数进行辨识进而准确预测出臂架末端未来时刻的运动姿态,计算简单,适用于泵车臂架振动姿态的在线预测。

2 基于时间序列法的臂架振动姿态预报

利用时间序列法对臂架末端振动姿态进行预报的基本思路是:分析臂架末端振动位移历史数据,找出臂架振动的变化特征和发展规律,并以此为依据进行外推预报。

这种方法假设臂架末端点的振动位移变化仅与时间有关,简化了多种外部因素在臂架末端振动位移变化中的综合作用。预报的基本步骤如下:

(1)基于臂架末端振动位移的历史数据,建立时间序列模型;

(2)利用递推最小二乘算法对模型参数进行在线辨识;

(3)基于 AIC准则[13],确定模型的最佳阶次;

(4)基于最佳模型进行臂架末端振动姿态的一步和多步预报。

3 时滞补偿后的臂架主动减振控制

基于上述臂架末端振动姿态预报数据,本文在臂架主动减振的反馈控制回路中增加一姿态预报器,从而实现臂架主动减振的预测控制。图2揭示了臂架主动减振预测控制的基本原理。

其中,臂架主动减振预测控制器根据期望的臂架末端振动位移和时滞补偿后振动位移之间的偏差,对每节臂油缸的期望位移量进行规划;单节臂的PID控制器根据规划的油缸期望位移量和位移传感器测量的油缸实际位移量之间的偏差,调节电磁阀的阀门开度,实现臂架油缸位置的闭环控制。

对一个具有n(n≥3)节臂的泵车来说,在忽略臂架柔性变形的情况下,在每节臂的根部或端部安装一个倾角传感器,以检测相邻臂架之间的关节转角,根据臂架的结构尺寸及相邻臂架之间的关节转角,通过运动学正解计算出臂架末端的位置坐标。

图2 臂架主动减振预测控制系统结构图

鉴于减振大多只针对垂直方向,故对垂直方向上臂架末端的位置值进行采样,设定采样数据长度为N,不断更新数据窗,根据窗口中数据的最大值-最小值计算时滞补偿前臂架末端的振动位移。

臂架振动姿态预报器根据实际液压系统执行时延和传感器反馈时延的大小确定预报算法的步数,对未来一段时间(预报步数×系统控制周期)内臂架末端的振动位移进行预测,使预测的振动位移尽可能接近真实振动位移,以动态补偿系统的非线性时滞,实现臂架减振的精准控制(系统时滞接近于零)。

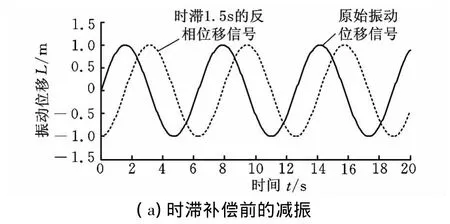

图3所示为臂架主动减振预测控制的基本思路,图3a和图3b为时滞补偿前的减振及其效果,从图3b中的减振效果图可以看出,由于时滞导致的相位差,此时不仅抑制不了臂架的振动,反而加剧其振动幅度;图3c和图3d为时滞补偿后的减振及其效果,图3c中的虚线为臂架振动姿态预报信号的反相信号,如果预报准确,从理论上完全可以将臂架末端点的振动位移减为图3d所示的近似零振动。

图3 臂架主动减振预测控制的基本思路

4 试验结果及分析

为了验证时滞补偿后泵车臂架主动减振的控制精度,我们进行了一系列的外场试验。整个试验过程包括:系统时滞的标定→基于臂架振动姿态预报的时滞补偿→时滞补偿后的臂架主动减振。

4.1 系统时滞标定

对泵车某一臂上的电磁比例阀施加PWM信号,利用虚拟仪器记录下PWM信号给出时间和臂架油缸开始动作的时间,对PWM信号给出到臂架油缸开始动作之间的时间间隔进行标定。

图4所示为电磁比例阀PWM信号给出至臂架油缸开始运动的一个时序关系,从图中可以看出,从电磁阀PWM信号给出,到臂架油缸开始动作的时间滞后大约为800ms。

图4 电磁阀PWM信号给出到油缸开始运动的时序

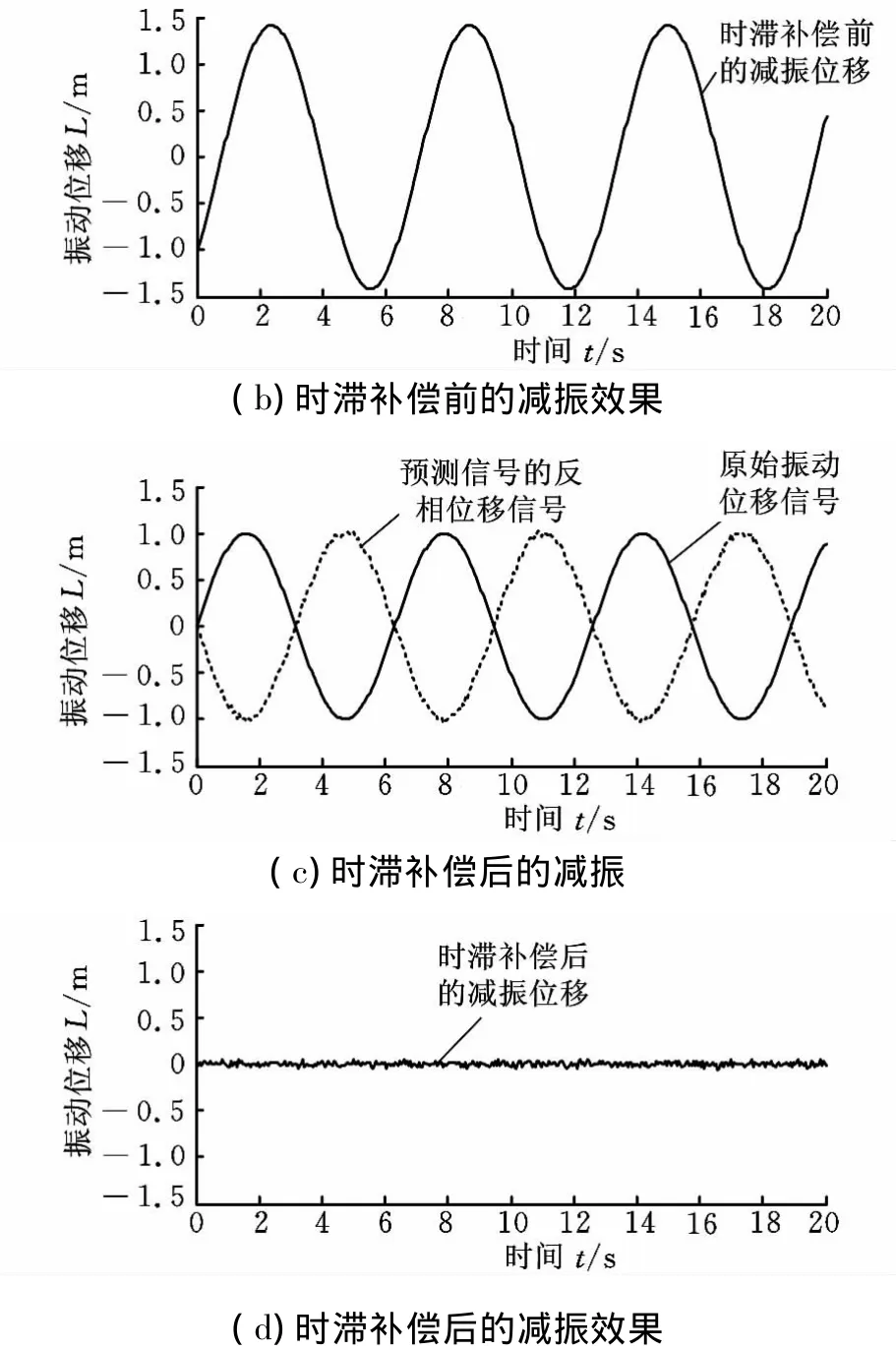

在泵车每一节臂的根部都安装一个倾角传感器,根据臂架结构尺寸和所有倾角传感器数值,通过运动学正解计算出臂架末端点的位置坐标,同时在臂架末端安装一高精度激光传感器,根据激光发射和返回的时间差计算臂架末端离地高度。

图5所示为根据倾角传感器数值计算臂架末端振动位移的延时标定结果,从图中可以看出,倾角传感器计算末端位移相对其实际位移的延时大约为650ms。

图5 倾角传感器时滞标定

4.2 时滞补偿仿真验证

利用实际采集到的臂架末端振动位移数据进行时滞补偿试验,设当前时刻为t,利用t-mΔt(以前的N组数据预测当前时刻的振动位移,比较预测位移和真实位移之间的偏差,以验证时滞补偿的控制精度。

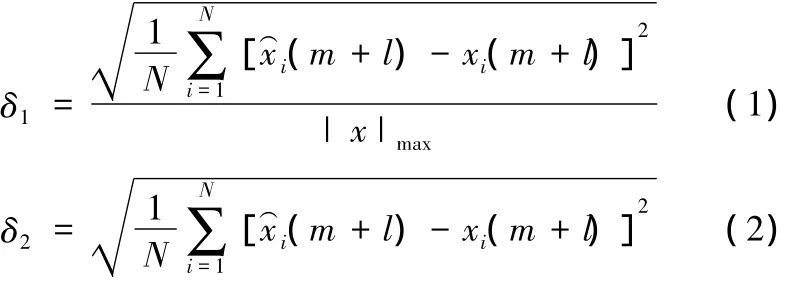

试验中,位移数据的时间长度为100s,系统的采样频率为20Hz,数据总数为2000个,其中前200个用于建模,后1800个用于预报检验,预报步长取1~60步,即预测时间长度为0.05~3s。时滞补偿的性能指标采用相对误差δ1和均方误差δ2:

式中,m为用于建模的数据长度,其值为200;N为预报的数据长度,其值为1800;l为预报步数,其值为1~60;{xi(m+l),i=1,2,…,N}为已知的臂架末端振动位移,其最大值用|x|max表示;{x⌒i(m+l),i=1,2,…,N}为预测的臂架末端振动位移。

试验中相对误差和均方误差越小,则时滞补偿的精度越高。

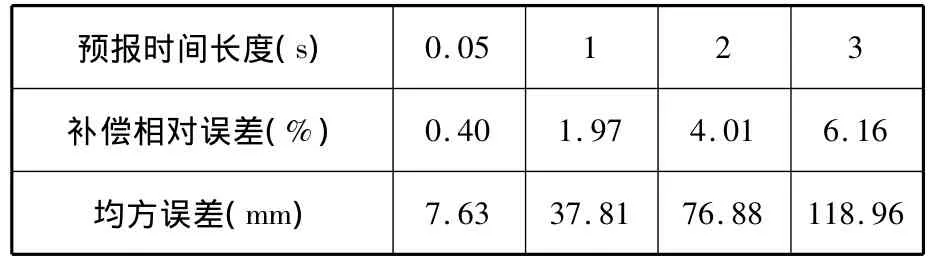

臂架末端振动姿态的一步预报、超前1s、2s、3s预报曲线与真实运动曲线如图6所示,时滞补偿的相对误差和均方误差如表1所示。

图6 臂架末端振动姿态预报曲线

表1 基于臂架末端振动姿态预报的时滞补偿误差

由表1可知,基于臂架末端振动姿态预报的时滞补偿方法,系统时滞超过3s时,时滞补偿的相对误差均低于7%,即时滞补偿精度高于90%,完全能够满足臂架主动减振控制系统中时滞补偿的精度要求。

4.3 时滞补偿后的臂架主动减振外场试验

为了验证基于时滞补偿方法的臂架主动减振控制策略对任何车型、任何排量、任何姿态以及任何泵送料均具有可行性,我们进行了一系列外场试验,包括:不同型号泵车打水减振试验、泵送混凝土减振试验以及打水变化姿态减振试验。所有试验均证明了该方法的有效性,限于篇幅,本文仅列举其中一次试验结果并对其进行分析。

如图7所示,选择三一重工某型号的长臂架混凝土泵车为主动减振预测控制的试验对象,通过泵送混凝土产生的冲击力给泵车臂架施加激励。试验过程中,泵车排量为100%,以泵车臂架伸展程度最大的水平姿态为例进行研究。

图7 臂架主动减振预测控制试验现场

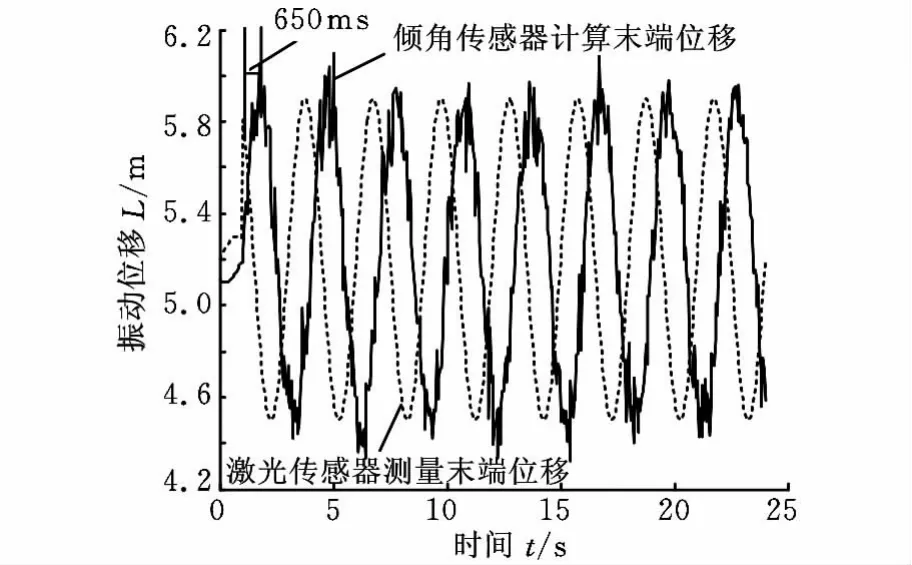

由4.1节中的系统时滞标定试验结果,臂架主动减振控制系统中的时滞大约为1.45s,对于控制周期为50ms的系统来说,为了动态补偿系统的非线性时滞,需提前29步对臂架的振动姿态进行预测。

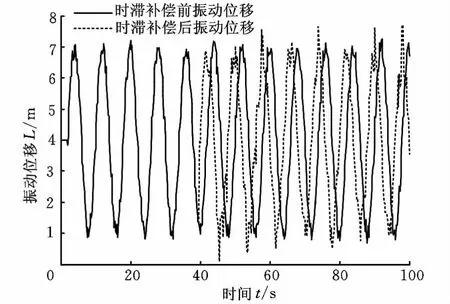

图8所示为超前1.45s系统时滞补偿试验结果,从图中可以看出,时滞补偿后的臂架末端振动位移比补偿前的振动位移在相位上超前1.45s,幅值与补偿前基本一致。

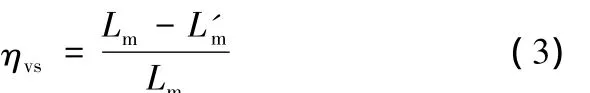

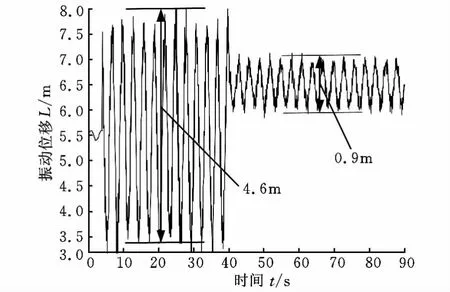

图9所示为臂架末端振动位移的时间历程,包括两个阶段:①最初不施加主动减振预测控制,臂架在泵送混凝土的冲击下产生较大的振动,振动位移的峰-峰值达到4.6m;②从40s开始开启臂架主动减振控制,振动位移的峰-峰值很快稳定在0.9m左右。从泵车臂架末端点的振动位移曲线可以看出,水平姿态下臂架末端的振动得到较好的控制,开启主动减振预测控制后混凝土泵车臂架的减振效率可达80%以上,其中臂架的减振效率的计算可依据如下公式:m

式中,Lm、L'm分别为减振前后臂架末端振动位移的峰-峰值。

试验结果说明了基于时间序列的臂架振动姿态预报算法能够精确预测未来1~2s时间内臂架末端点的振动位移,动态补偿系统中的非线性时滞,为臂架主动减振控制提供可靠的参考轨迹,臂架减振效果比较理想。

图8 系统时滞补偿曲线

图9 减振效果时间历程图

5 结语

针对泵车臂架主动减振控制系统中的时滞问题,提出了适用于臂架结构的时滞补偿方法,即一步和多步预测补偿算法,对系统中的非线性时滞进行动态补偿。外场试验结果表明时滞补偿后,臂架主动减振的控制精度得到很大改善,理想工况下臂架末端点的减振精度可达80%以上。

基于时滞补偿的臂架主动减振控制方法不用改动臂架机械结构和液压系统,仅仅需要知道臂架的振动情况,驱动所有的臂架油缸,实现各节臂的联动抑振,可在不限制泵车排量、姿态及泵送料调节范围的情况下,有效抑制臂架的振动,具有高度的智能性和自适应性。

[1] Richalet J.Predictive Functional Control Application to Fast and Acute Robots[C]//Automatic Control,Tenth TriennialWorld Congress of IFAC.Oxford,1998:251-258.

[2] Kai Q,Kuand JS.Time Delay Compensation in Active Closed-loop Structural Control[J].Mechanics Research Communications,1995,22(2):1129-1135.

[3] Soong T T.Control:Theory and Practice[R].Buffalo:Department of Civil Engineering State University,1989.

[4] JustW,Bermard T,Ostheimer M,et al.Mechanism of Time-delayed Feedback Control[J].Physical Review Letters,1997,78(2):203-206.

[5] Chung L L,Reinhorn A M,Soong T T.Experiments on Active Control of Seismic Structures[J].Journal of Engineering Mechanics,1988,114:241-256.

[6] Dizan V,Thierry F.Motion Prediction for Moving Objects:A Statistical Approach[J].IEEE International Conference on Robots & Automation,2004,4:3931-3936.

[7] Kaplan P,Sargent T P.Theoretical Study of the Motions of An Aircraft Carrier at Sea[J].Oceannics,Inc.Rpt.,January,No.65-22,1965.

[8] Triantafyllou M,Athans M,Bodson M.Real Time Estimation of Ship Motions Using Kalman Filtering Techniques[J].IEEE Journal of Oceanic Engineering,1983,8(1):9-20.

[9] 刘刚,吴智勇,李圣怡,等.火箭炮稳瞄系统中的预测函数控制[J].火炮发射与控制学报,2003,3:15-19.

Liu Gang,Wu Zhiyong,Li Shengyi,et al.An Application of Predictive Functional Control in Rocket Gun Stabilization of Sight System[J].Gun Launch & Control Journal,2003,3:15-19.

[10] 刘刚,吴智勇,李圣怡,等.基于自适应长自回归模型的预报运动实时预报[J].弹箭与制导学报,2003,23(4):223-225.

Liu Gang,Wu Zhiyong,Li Shengyi,et al.Research on Ship-motion Real Time Prediction Based on Model of Autoadapted Long Auto-regression[J].Journal of Projectiles,Rockets,Missiles and Guidance,2003,23(4):223-225.

[11] 罗石,王雷,朱力.基于AR建模理论的汽车行驶姿态预测方法研究[J].中国机械工程,2011,22(16):2006-2010.

Luo Shi,Wang Lei,Zhu Li.Research on Forecasting of Vehicle Driving Posture Based on AR Model Theory[J].China Mechanical Engineering,2011,22(16):2006-2010.

[12] 吴智勇,刘刚,李圣怡,等.基于关联维数非线性混沌判据的替代数据方法[J].弹箭与制导学报,2003,23(5):88-91.

Wu Zhiyong,Liu Gang,Li Shengyi,et al.The Identification of Nonlinearity and Chaos Using Surrogate-data Technique Based on Correlation Dimension[J].Journal of Projectiles,Rockets,Missiles and Guidance,2003,23(5):88-91.

[13] 汪荣鑫.随机过程[M].西安:西安交通大学出版社,2003.

Active Vibration Suppression for Boom of Concrete Pump Truck Based on Time-delay Compensation Approach

Wu Zhiyong1,2Zhou Xiang2Hu Dewen1Kang Xiaodong2

1.National University of Defense Technology,Changsha,410073

2.Sany Intelligent Control Equipment Co.,Ltd.,Changsha,410100

The vibration of boom’s tip of a concrete pump truck affects safety of equipment and staff onsite,and the time-delay problem of hydraulic control system also affects the efficiency of boom's vibration suppression,it is needed to resolve this problem and improve the efficiency of active vibration suppression.Refers to this problem,this paper used historical vibration displacement data of the boom's tip,applied time-series approach to predict vibration attitude for the boom’s tip in advance,to compensate the system’s nonlinear time-delay dynamically,made the boom’s predicted vibration attitude be close to its real attitude possibly,and supplied a feasible reference trajectory for the boom’s active vibration suppression.Based on this reference trajectory each boom’s hydraulic cylinderwas controlled,opposite forceswere brought on the boom,and vibration suppression for each boom linkagewas achieved.Simulation and field test results show that the time-delay compensation algorithm can compensate the system’s nonlinear time-delay effectively,and the active vibration control strategy that is based on time-delay compensation approach can reduce themagnitude of vibration displacement for the boom tip up to 80%under horizontalworking conditions,a significant vibration suppressing effect achieves,and thus a new approach provides for the active vibration suppression problem of the boom of concrete pump truck.This active vibration suppression approach has high intelligence and high adaptability,and is applicable to the conditions of variable displacements,variable attitudes and variable pumpingmaterials.

concrete pump truck;active vibration suppression;time-delay compensation;attitude prediction;time series

TP242.6

10.3969/j.issn.1004-132X.2013.24.004

2012—07—23

中国博士后科学基金资助项目(2012M511755);湖南省博士后科研资助专项计划项目(2012RS4044)

(编辑 王艳丽)

吴智勇,男,1965年生。国防科学技术大学机电工程与自动化学院博士研究生,三一智能控制设备有限公司副总经理兼研究院副院长、高级工程师。主要研究方向为工程机械智能控制、物联网应用等。发表论文10余篇。周 翔,男,1970年生。三一重工股份有限公司副总经理兼智能研究院院长、研究员级高级工程师。胡德文,男,1963年生。国防科学技术大学机电工程与自动化学院教授、博士研究生导师。康小东,男,1981年生。三一重工股份有限公司博士后科研工作站在站博士后研究人员。

- 中国机械工程的其它文章

- 结构参数对内啮合转子压缩机受力特性的影响