基于ANSYS的胎带机布料臂架金属结构的有限元分析

严大考,钟艺谋,,张阳勇

(1.华北水利水电学院机械学院,河南郑州 450045;2.中国水利水电第四工程局有限公司,甘肃临夏 731600)

胎带机是一种移动式物料输送设备,广泛应用于水电、建筑、矿山等工程领域;主要由布料、上料、上车、轮胎式底盘、液压及电控等系统组成.布料臂架是胎带机的关键部件之一,属典型的大悬臂结构,其设计合理与否,直接影响胎带机的安全可靠运行.

ANSYS是现代产品结构设计中应用广泛的大型通用有限元分析软件,可对机械产品的金属结构进行计算分析.笔者基于ANSYS对最大幅度50 m的伸缩式布料臂架金属结构进行了系统的计算分析,并取得了较好的成果.

1 布料臂架的有限元分析模型

1.1 臂架结构组成

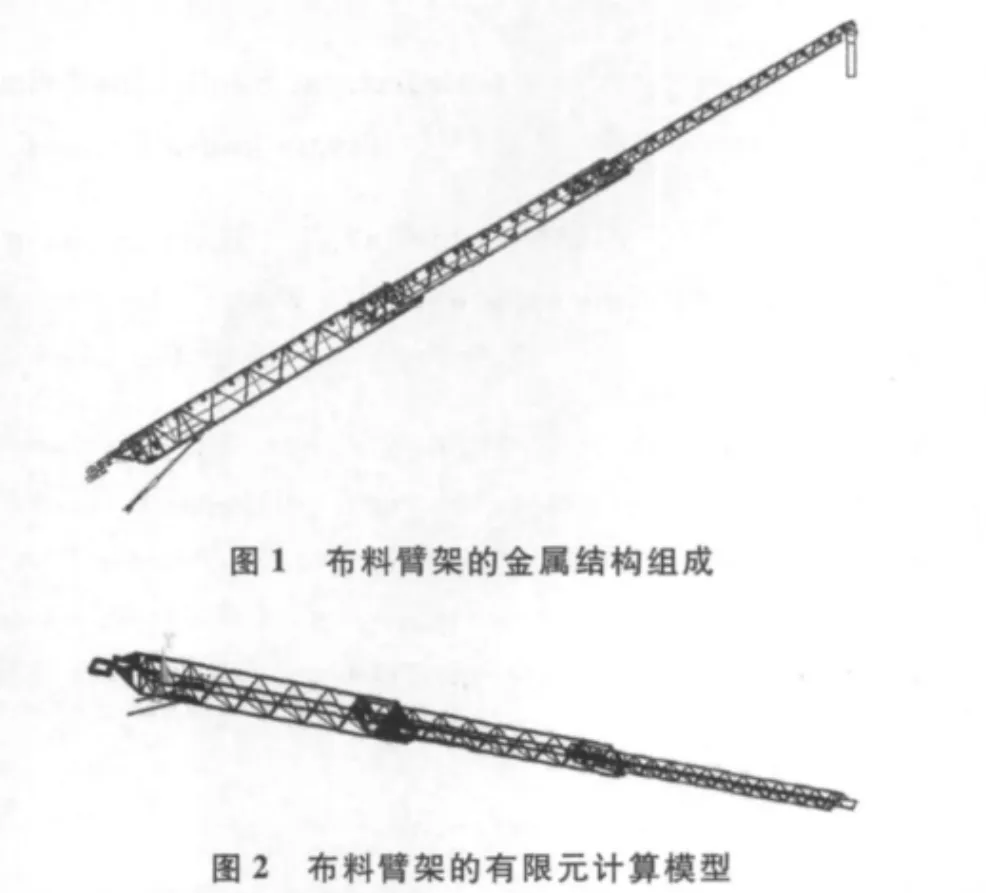

胎带机布料臂架金属结构主要由基础臂、中间臂、前臂等组成,如图1所示.臂架弦杆采用Q390D冷拔无缝等壁厚矩形钢管,横竖腹杆用45无缝钢管,板材用Q345D.

1.2 臂架结构的有限元模型

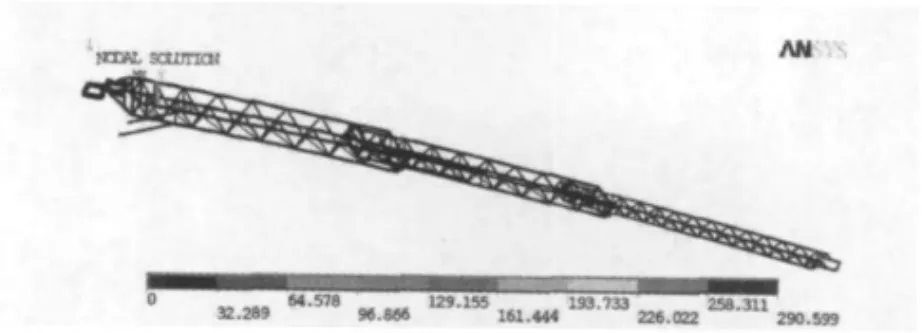

基于ANSYS软件平台,建立布料臂架的有限元计算模型,如图2所示.其中弦杆、横竖腹杆采用BEAM188单元,底面斜拉杆采用LINK8单元,板材采用 SHELL63 单元[1].

布料臂架的边界条件复杂[2-3],模型中约束条件及其伸缩臂架间的耦合形式依据胎带机的结构特点、实际工况来确定.进行有限元计算时考虑的载荷有臂架、皮带、托辊、溜管等自重,物料产生的载荷、风载及其他附加载荷等.

1.3 建立臂架模型的关键技术

在对布料臂架进行有限元计算分析时,既要考虑臂架的俯仰,又要考虑臂架的伸缩,因此涉及的计算工况较多.为便于快速建立各种工况下的有限元模型,提高计算效率和减少重复建模的工作量,采取如下措施.

1)采用APDL命令流方式,对布料臂架金属结构的有限元模型进行参数化建模,达到快速计算和分析不同尺寸的设计方案,提高设计效率及质量,降低设计成本等.

2)在对伸缩式布料臂架进行有限元计算分析时,需要考虑不同伸缩长度时的快速建模.采用调用数组的方式,将各节臂与滑道间的对应耦合节点进行编号并存贮于相应数组中,建模时依据不同伸缩长度进行节点快速自动耦合,从而实现快速建模.

3)布料臂架在不同的俯仰位置时,由于臂架自重、物料等载荷方向不断变化,为了实现快速、自动建模,将相关载荷依据命令流方式自动加载.

2 典型工况的计算分析

胎带机布料臂架计算工况较多[4-7],主要考虑以下3种典型工况:工况1,布料臂架处于水平完全伸出状态;工况2,布料臂架处于水平状态,且从最大幅度缩回,分析伸缩不同长度时,其变形和应力情况;工况3,布料臂架处于完全伸出状态,考虑臂架俯仰不同角度时,其最大挠度和最大应力.

2.1 工况1

作用在臂架上的载荷:前臂端部的集中载荷(溜筒、改向滚筒组及其他附加载荷等),前臂、中间臂、基础臂自重及其皮带运输系统的自重,物料载荷,风载荷等.臂架受的载荷、约束等如图3所示.

图3 布料臂架的受载及约束简图

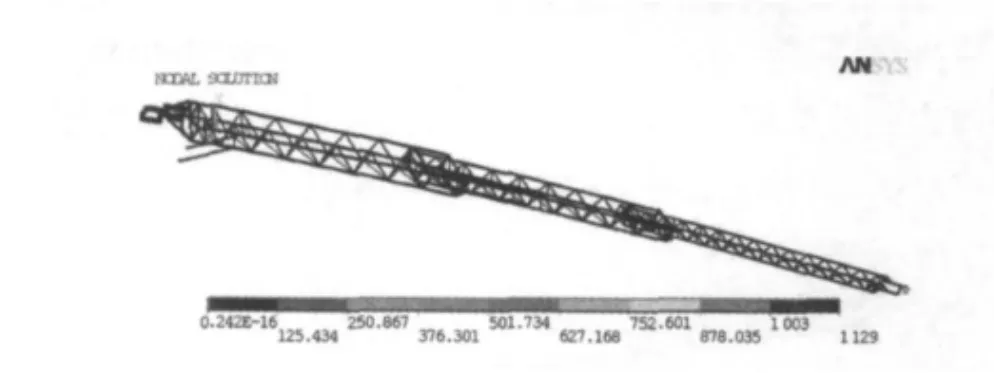

通过有限元分析计算,如图4和5所示,该工况布料臂架最大应力为 290.60 MPa([σ390] =293.23 MPa),最大变形为1 129 mm([f] =2 500 mm),满足强度和刚度要求,最大应力发生在基础臂的尾部上弦杆处.

布料臂架前臂最大应力值为195.64 MPa,出现在与中间臂下滑道接触的主弦杆位置.中间臂最大应力值为235.79 MPa,出现在与基础臂下滑道接触的主弦杆位置.

图4 工况1时布料臂架的应力云图

图5 工况1时布料臂架的变形云图

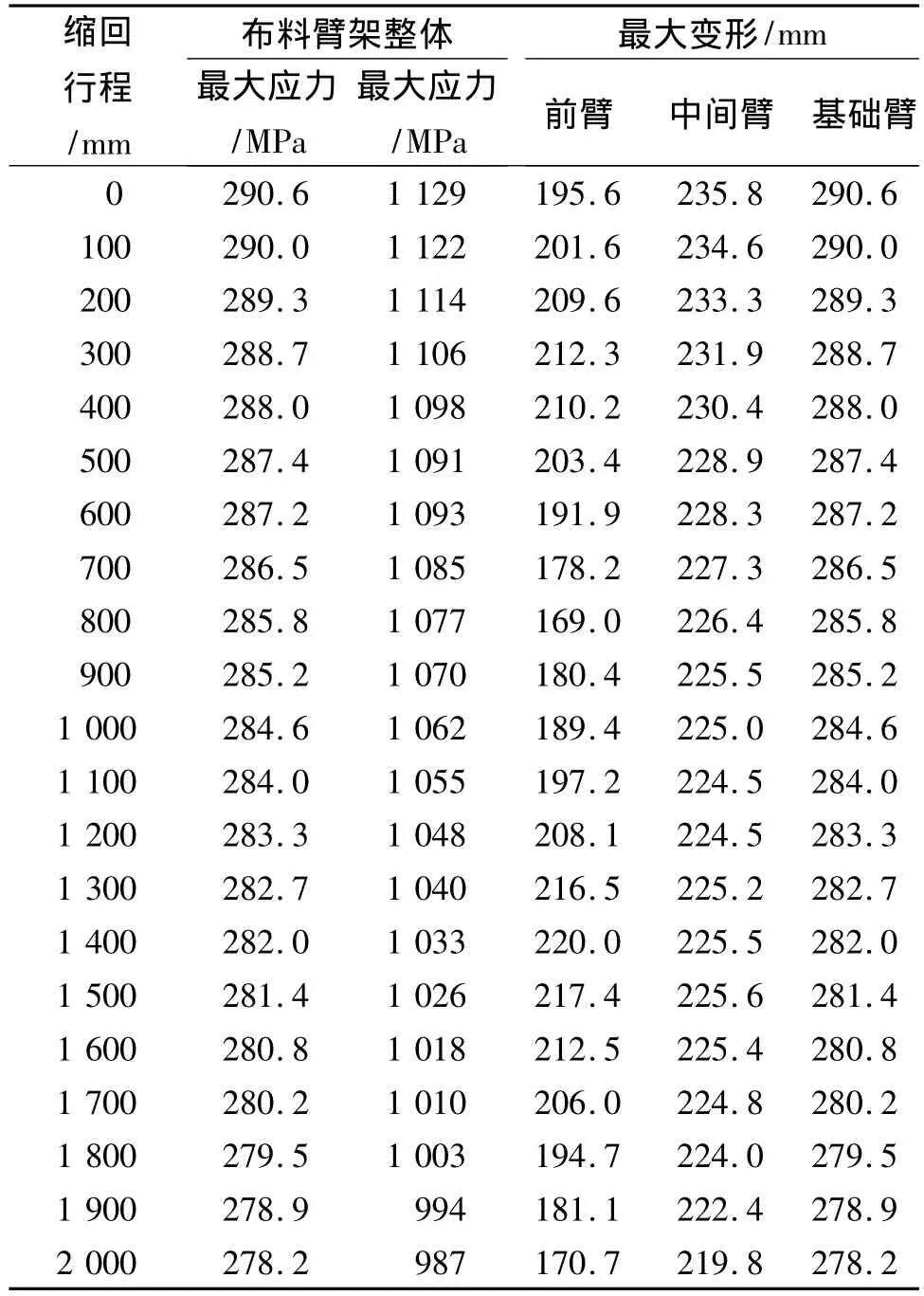

2.2 工况2

由于前臂和中间臂的最大应力位置在与滑道接触的弦杆处,考虑到不同伸缩长度时,滑道与臂架弦杆间的相对位置将发生变化,有可能造成滑道与臂架弦杆间的应力增大现象.因此需计算布料臂架从最大幅度缩回不同长度时,臂架的变形和应力情况,见表1.

表1 臂伸缩不同长度时的有限元计算结果

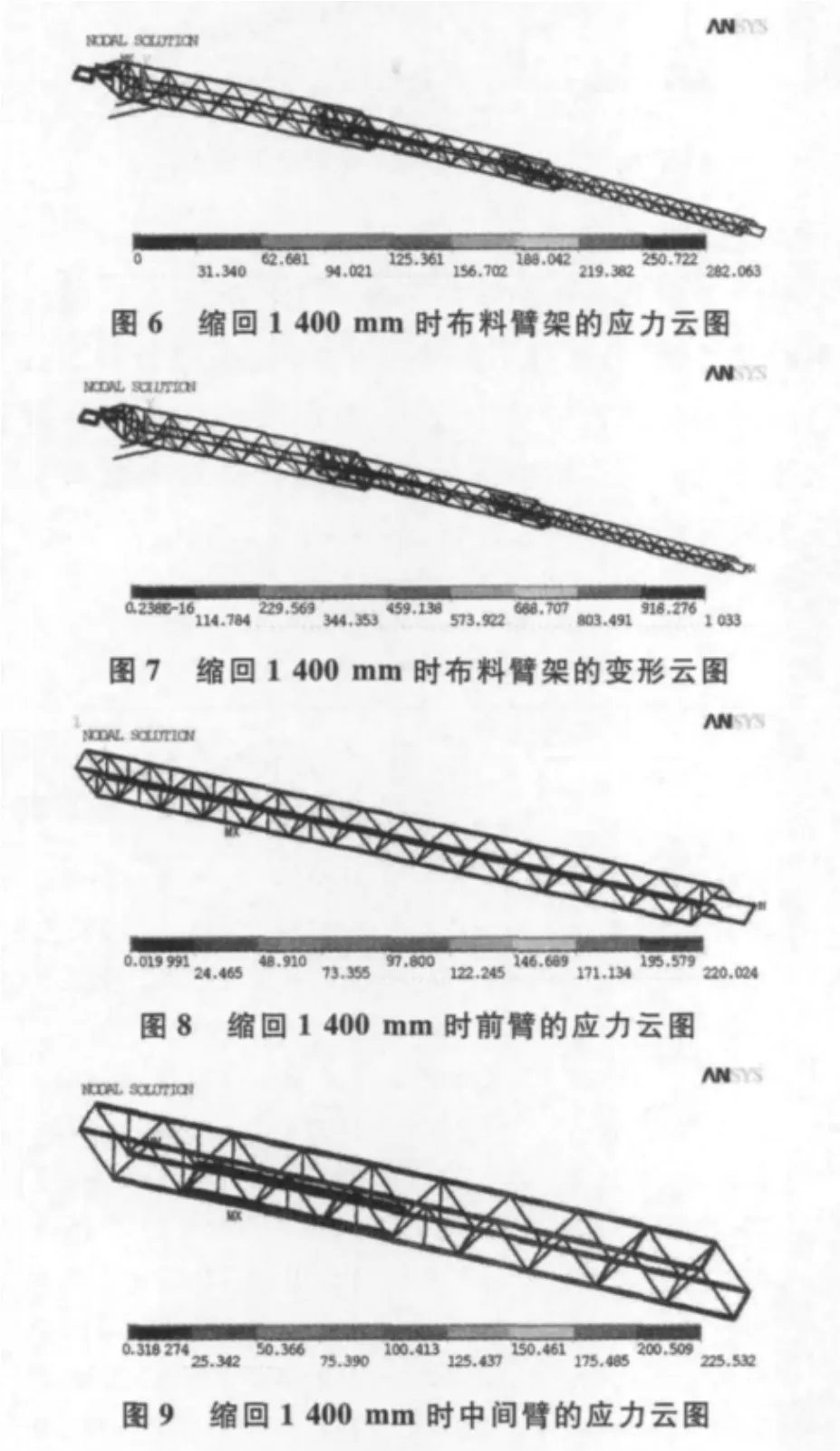

图6—9是布料臂架缩回至1 400 mm时应力云图及变形图.布料臂架缩回至1 400 mm时,臂架最大应力282 MPa,出现在基础臂尾部上弦杆的一侧,如图9所示;最大变形为1 033 mm,出现在布料臂架头部,如图10所示,强度和刚度满足要求.布料臂架前臂最大应力值为220.0 MPa,出现于与中间臂下滑道接触的主弦杆上,如图8所示.前臂在缩回过程中,其最大应力值有所增大.布料臂架中间臂最大应力值为225.5 MPa,出现在与基础臂下滑道接触的主弦杆位置,如图9所示.对比图9与图6可知,中间臂在缩回过程中,其最大应力值减小了.

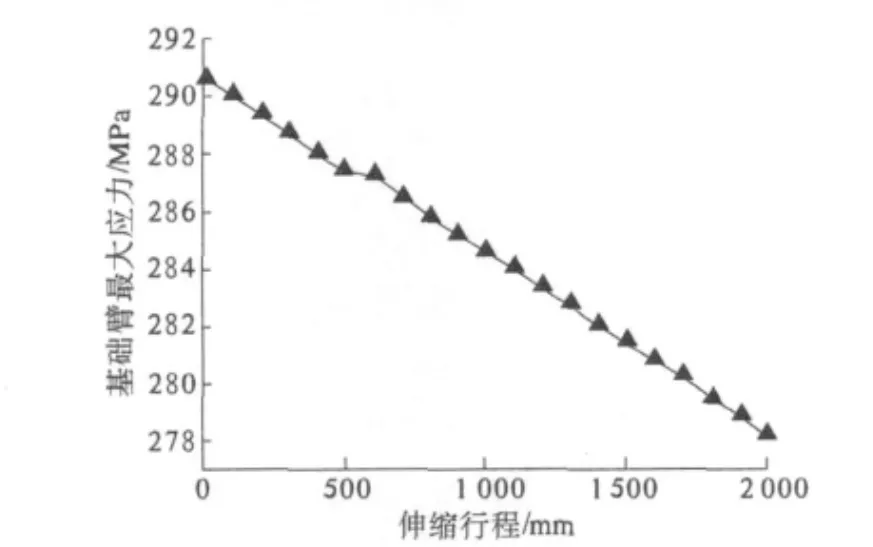

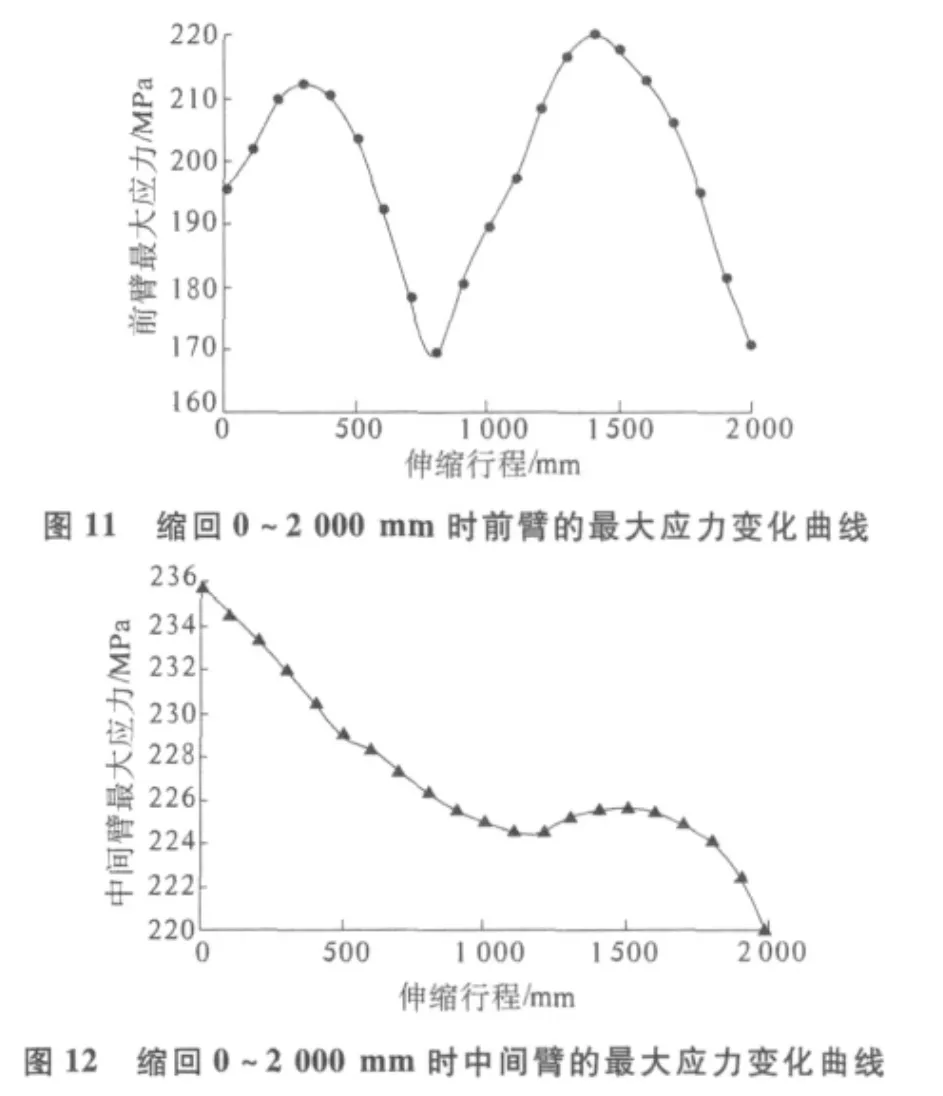

为了更加清晰地描述各节臂在不同缩回行程的最大应力变化规律,特绘制了前臂、中间臂以及基础臂的最大应力变化曲线,如图10—12所示.

图10 缩回0~2 000 mm时基础臂的最大应力变化曲线

由图10—12可知,布料臂架在缩回过程中:

1)基础臂最大应力值呈递减趋势,且最大应力位于基础臂的尾部上弦杆处.2)前臂最大应力值呈现一定的波动性,且最大应力在中间臂下滑道接触的前臂主弦杆位置.

3)中间臂最大应力值呈递减特性,最大应力位于与基础臂下滑道接触的中间臂主弦杆位置.

2.3 工况3

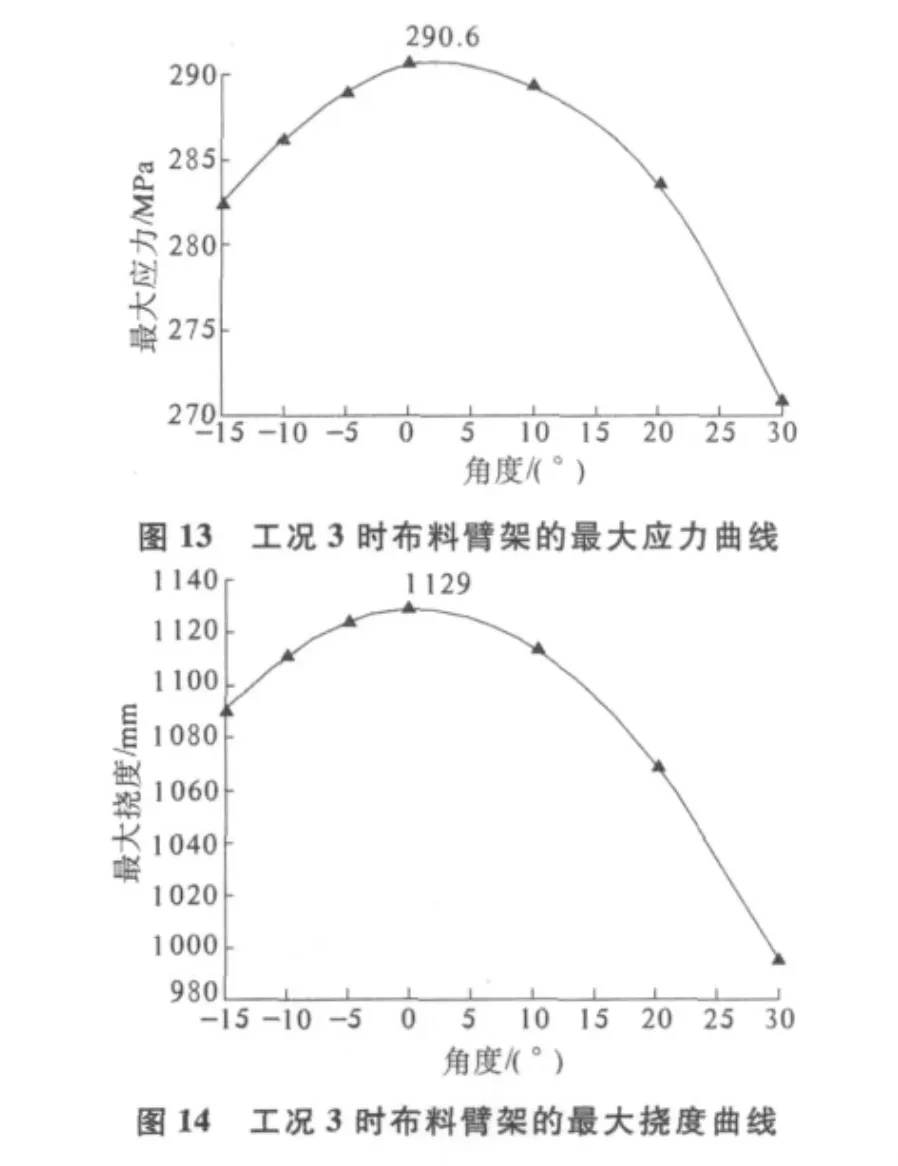

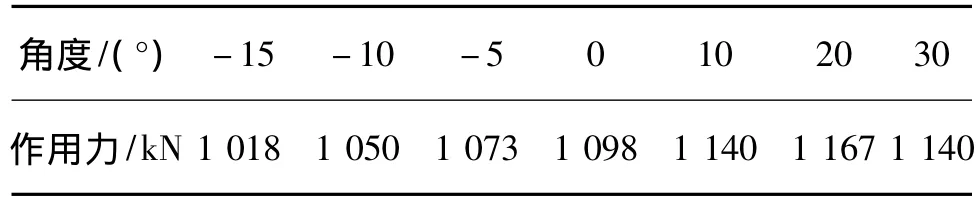

作用在臂架上的载荷类型及大小与工况1一致,但需要考虑在不同俯仰角时载荷方向的变化.在计算布料臂架俯仰工况时,分别计算了臂架角度-15°,-10°,-5°,0°,10°,20°,30°7 个位置,计算结果如图13和图14所示.

从图13和图14可看出,布料臂架在0°(臂架处于水平状态,完全伸出)时,处于整个变幅过程最危险的位置.

通过对布料臂架的有限元计算,得出其在不同俯仰角时变幅油缸需提供的作用力大小,见表2.

表2 俯仰过程中变幅油缸的作用力

3 结语

通过对胎带机布料臂架进行了有限元计算分析,得出如下结果.

1)采用APDL命令流和数组调用等方式建立布料臂架金属结构有限元模型,可快速完成不同尺寸的臂架设计方案有限元分析计算,计算效率高,成本低,质量好等.

2)对布料臂架的金属结构进行了全面、系统的计算、分析及研究,研究成果对同类产品设计提供了技术支持.

3)由变幅油缸的作用力可确定变幅油缸的型号尺寸.

[1]陈志华,刘红波,周婷,等.空间钢结构APDL参数化计算与分析[M].北京:中国水利水电出版社,2009:31-32.

[2]何育斌.混凝土泵车底盘选型分析[J].建设机械技术与管理,2010(8):111-113.

[3]吴瀚晖,宁介雄.混凝土泵车布料臂架系统的仿真及参数化设计[J].建设机械技术与管理,2006(6):80-83.

[3]周长江,官凤娇,韩旭,等.布料机布料臂架有限元建模与仿真研究[J].工程机械,2007,38(11):20 -25.

[4]邹少俊.浮式起重机金属结构有限元计算[J].起重运输机械,2012(10):52-55.

[5]裴文华,王晓波,赵霞,等.900 t浮吊整体金属结构有限元计算分析[J].湖北工业大学学报,2012,27(4):31-33.

[6]邢海军,张帆,张建超,等.架桥机金属结构有限元分析[J].建筑机械,2006(7):58 -60.