直线电机驱动抽油机的设计

张静双

(天津机电职业技术学院 机械系,天津 300131)

直线电机驱动抽油机的设计

张静双

(天津机电职业技术学院 机械系,天津 300131)

目前一般的油田抽油设备主要是常规游梁式抽油机,但是存在能源消耗高,效益低的问题。直线电机抽油机由直线电机驱动,取消了复杂的机械传动变速环节,将传统的旋转式驱动器改变为直线往复驱动,使直线电机抽油机具有了更完善的运动性能,动力性能和的平衡效果。本文介绍的直线电机抽油机的工作原理,说明了直线电机抽油机的特点和优势,探讨了在国内外的发展现状以及存在的问题。完成总体方案设计的直线电机抽油机,并选择了抽油机的主要电机部分。本装置是机电一体化的设备,主要分析了抽油机的载荷并对天轮进行了强度分析。

直线电机;抽油机;天轮;结构设计

目前,大多数我国油田进入中后期开采,对机械采油设备的开发及技术水平的的要求也越来越高。然而过去几年大量投入使用的抽油机驱动方式都是旋转电机,必须经过一个复杂的能量转换为直线往复运动。这不可避免地造成系统的转换效率低下,同时由于机械结构复杂,组成零件过多系统的稳定性也有很大的隐患。为了有效地解决这些问题,直线电机驱动抽油机应运而生。直线电机驱动抽油机,主要是为了解决现有的抽油机无功损耗大,成本高,机械位置移动困难等问题点。

1 直线电机驱动抽油机总体方案设计

1.1 直线电机驱动抽油机的工作原理

直线电动机驱动的泵送单元改变常规的泵送单元的移动机构,并直接利用的线性往复运动的线性电动机驱动抽油杆垂直运动,从而达到目的的液体内电梯井。正常抽水马达驱动器,通过绳子绕过的天伦轮,翻转轮驱动抽油杆悬绳和上下运动,完成抽油过程。

1.2 总体方案描述

直线电机抽油机是结构示意图如图1所示。

它结构紧凑、重量轻、体积小。动子(相当旋转电机的转子)是直线往复运动,通过柔性连接件、钢丝绳导向轮直接与抽油杆连接。动子的运动与抽油泵柱塞上下运动完全一致,其生产成本低、运行效率高、维护费用小是不难理解的。

它的冲程长度、上冲行程时间、下冲行程时间、分别连续可调,能很方便地实现:上快下慢、上慢下快、上下行程同速的三种作业方式将主板与桁架焊接,在主板的内侧两边都贴上永磁体。动子与配重箱连接,并置于主板内部。直线电机作为整个抽油机的动力系统,直接利用直线电机的直线往复运动带动抽油杆上下运动,达到举升井内液体的目的。提高整机的系统效率,简化结构,同时为加大冲程、提高抽油机的生产能力、减轻重型抽油机的重量提供了良好条件。

图1 直线电机抽油机是结构示意图

主板采用桁架焊接,永久磁铁贴在主板内侧两边。动子连接到配重框上,并放置在主板上的内部。直线电机作为整个抽油机的驱动力,直接使用线性往复运动的直线电动机驱动抽油杆向上和向下运动,达到举升井内石油的目的。同一时间,直线电机的使用提高了整个系统的效率,同时简化了整个结构,提高整个抽油机的生产能力,减少整个抽油机的重量,节省成本增大机架体积,增加护板通风孔的面积。在四侧护板上增加了百叶孔的数量和宽度,实现了空气的自然流动。

采用了先进的控制系统和非接触式传感器换向技术,理论上获得了永久的使用寿命,不仅抽油机换向动作及时,准确,可靠,方便,而且使抽油机的冲程实现了简便的无级调整,大大减少了操作员和维护人员的劳动强度,并创造了油井自动化管理的基础条件。

智能化安全保护机构通过对直线电机工作电流、动子运行状态的双重监控,实时辨识悬点载荷的异常变化,当抽油机系统欠载或过载、抽油杆断脱或卡阻时,可实现自动停机或刹车。

开发了直线电机抽油机智能控制系统及相配套的闭环控制系统,使直线电机抽油机随井况变化可以自动调节相关参数。信号采集系统用于直线电机抽油机和油井各参数的即时采集和传输,实现直线电机抽油机的远程检测和控制。

通过实时监测,可以实时的监控工作杆上的动子的运行状态,同时检测直线电机上的消耗电流,实时的发现载荷的异常变化,当系统发生过载或者欠载以及其他非正常情况时可以实现自动的停机或者关闭。

2 悬点载荷分析及平衡计算

2.1 理论部分

直线电机抽油机悬点载荷与游梁式抽油机载荷一样,主要由静载荷、动载荷和摩擦载荷组成。直线电机抽油机悬点载荷计算方法与游梁式抽油机相同,下面着重分析静载荷与动载荷的大小与变化规律。

根据工况选择CYG22型抽油杆,参数如下:

杆横截面积380.12mm2,密度ρr=8.05×103kg/m3,每根重量24.49 kg。

选择的杆式泵的直径为44mm,柱塞冲程长度范围为1.2~6,理论排量27~138m3/d。

油管外径73mm,内径59mm,刚级 J-55,抗挤强度65.8MPa,内压63.7MPa。

2.2 分析计算

2.2.1 悬点静载荷

电机下冲程:这时抽油泵下部的固定阀打开,而游动阀关闭,柱塞下部作用有油管外液柱的压力,悬点载荷包括抽油杆重力FG,液柱重量Fy。

式中,

W js为上冲程悬点静载荷,kN。

ρr、ρy分别为抽油杆密度和井液的密度,kg/m3。取ρy=0.80×103。

g 为重力加速度,m/s2;

fr、F为分别为抽油杆和泵柱塞的截面积,m2;

L为下泵深度,m;取L=1 200;

hc为泵的沉深度,m。

电机上冲程:游动阀打开而固定阀关闭,泵中的液体与油管中液体相通,因此液柱重量不再作用在柱塞上,这时悬点静载荷为:

2.2.2 悬点动载荷

(1)惯性载荷

由于悬点运动是变速运动,抽油杆柱和液柱都受到加速度的影响,因而产生惯性载荷。忽略它们的弹性影响,认为抽油杆柱和液柱各点的运动规律与悬点运动规律完全一致。

电机下冲程时惯性载荷为:

式中:ε是由于油管内径与柱塞直径不同而引起的液流加速度改变系数。如果有关的过流截面积为Ft,则:

电机上冲程时液体向上运动的加速度很小可以忽略不计所以惯性载荷为:

(2)振动载荷

抽油杆又长又细,在纵向具有很大的弹性。抽油机工作时,抽油杆载荷周期性地变化,使抽油杆柱产生振动。液柱下端周期性地被泵柱塞推动,使其产生振动,当油管下端不锚定时,在液柱振动的影响下也会产生振动。三组弹性体振动相互影响,在加上阻尼作用,整个系统的振动过程相当复杂,振动载荷计算相当困难。

(3)平衡重的计算

根据直线抽油机电机上、下冲程作功相等这个准则可以计算平衡重重力。下冲程时,系统储存的能量等于电机下冲程所作的功和下冲程抽油杆下落所作的功之和;上冲程时,系统放出能量(等于储存的能量)加电机上冲程所作的功等于上冲程提升抽油杆和油柱所作的功。根据平衡原理,电机上、下冲程所作功相等,由于电机与平衡重直接相联接,可以求得:

式中:

FG为抽油杆在井液中的重力;

FY为油管内、柱塞上的油柱重力;

FD为电机初级的重力(根据下面选择的电动机知FD=18 000 N)。

3 直线电机抽油机主要结构设计

3.1 直线电机的选型

圆筒形直线电机具有体积小、易于进行机泵一体化设计的优点,并且由于其外型是圆柱形,适合在油井内使用。它的初级绕组只是简单地由一系列共轴线圈组成,然后由三相电源顺序供电,不存在端部绕组,因而也就不存在端部漏磁通以及附加阻抗,并且在圆柱形次级上也不存在总径向力,因此,减少了直线轴承上所承受的应力。用圆筒形直线电机作为传动机构,具有速度高、行程长、无污染的优点。

根据电机的运动特点,悬点的最大载荷,电机运行速度,结构设计等选择圆筒型直线电机。

选择14型圆筒直线电机,其技术参数如下:

圆筒形直线电机的优点:

(1)圆筒形直线电机的初级和次级不存在绕组端部,这就提高了绕组的利用率,也不存在横向边缘效应。

(2)圆筒形直线电机只有两端有漏磁现象,间隙较小,便于防尘。

(3)电机的初级与抽油机的配重箱组成一体,既方便,又节约配重料。

3.2 抽油机的控制系统

直线电机驱动抽油机控制系统主要包括:编码器、抽油机诊断仪、控制测试柜、变频柜、切换柜、电磁制动器。采用变频器、位移传感器、中心处理器与抽油机诊断系统组成智能控制系统。

变频器按照储存于单片机发出的运行指令控制电机运行,由编码器检测电机的运行状态,然后反馈给单片机,单片机再根据检测结果计算并控制电机的下步运行方式。直线电机的上行和下行是依靠位置传感器提供的准确信号来实现的,位置传感器要求灵敏度高、准确、反映迅速。

3.3 天轮的设计

3.3.1 天轮的设计计算及校核

图2 天轮轴机构示意图

初步设计的天轮参数如下:

最大绳径 Φ60,单绳最大张力 100 kN,轮径Φ650,外径 Φ775,轴承座距 630~780,中心高140,重量 550 kg。

根据天轮所受的最大载荷,设计轴的外径为50 mm,轴所用的材料为45Cr,调质处理,选择NU210E圆柱滚子轴承。

轴的设计校核

轴的材料取40Cr,调制处理HB=215~255,在轴的两边开螺纹孔和油孔。

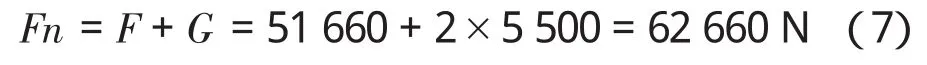

(1)求轴上的载荷

由图3可以看出轴所受的载荷等于电动机的载荷加上天轮的重量即:

由于轴的两边对称,所以轴的两边所受的力相等,大小等于Fn的一半。

图3 轴的结构图

轴的结构基本对称,轴在转动过程中,不承受太大转矩,故轴上的扭转力矩可以忽略不计,按照轴的弯曲强度校核,其弯矩图如图4所示。由图可以看出危险断面 I、II、III为危险断面,I、II面所受的弯矩较小,故这个面无需校核。

图4 轴的弯矩图

对III面进行校核:

按弯矩合成应力校核轴的强度:

式中,

σca为轴的计算应力,MPa;

M为轴所受的弯矩,N·mm;

T为轴所受的扭矩,N·mm;

W为轴的抗弯截面系数,mm3。

扭转切应力为脉动循环变应力,取α=0.6。

根据轴所用的材料为45钢,调质处理,查得[σ-1]=60MPa,故安全。

校核轴的疲劳强度:

由图可以看出天轮两侧与轴相交的两个面比较危险,但是直径相同,只需校核一个面。该面的两侧相同,只需校核一侧。

轴的材料为45钢,调质处理,查得σB=640MPa,σ-1=275MPa,τ-1=155MPa,显然轴是安全的。

4 结论

本文完成了直线电机抽油机的整体结构设计。通过对抽油机的结构特点的进行研究分析,实际情况,制定出了整体结构方案。同时进行了抽油机的载荷进行了分析计算并对天轮的结构进行了校核,本抽油机的主要特点是利用直线电机的往复运动直接带动抽油杆抽油,取消了四连杆机构,占地面积小,效率高。

[1]周开勤.机械零件手册(第5版)[M].北京:高等教育出版社,2000.

[2]叶云岳.直线电机原理与应用[M].北京:机械工业出版社,2006,10-19.

[3]万邦烈.采油机械的设计计算[M].北京:石油工业出版社,1988,105-106.

[4]郭公喜,叶志强,李为民,等.直线电机驱动抽油机的研究[J].石油矿场机械,2005,34(4):17.

[5]兆文清.抽油机及其节能技术[M].北京:科学技术出版社,1994.

[6]抽油机专题(一).石油钻采工艺,2001,23(6):80.

Design of Pum ping Unit Driven by LinearMotor

ZHANG Jing-shuang

(Mechanical Engineering Departmentof Tianjin Electromechanical Vocational College,Tianjin 300131,China)

The current general oil pumping equipment ismainly conventional beam pumping unit,but there is a high energy consumption,low efficiency problem.The linear motor pumping unit driven by linear motor,cancellation of mechanical transmission link complex,will change the traditional rotary actuator drive straight reciprocating,the linear motor pumping unit hasmore perfectmotion performance,dynamic performance and the effect of equilibrium.This paper introduces the linearmotor pumping oilmachine working principle,the characteristic and advantage of linear motor pumping oil machine,discusses the development status at home and abroad and the existing problems.To complete the overall design of linearmotor pumping unit,and the selection of themainmotor oilpumpingmachine part.The device is electromechanical integration equipment,mainly analyzed the load of the oil pumping machine and analyzes the strength of the sheave.

linearmotor;pumping unit;wheel;structure design

TG51

A

1672-545X(2013)05-0266-04

2013-02-05

张静双(1980—),女,河北冀州人,讲师,从事机电一体化方面研究。