醇胺法脱硫后液化石油气铜片腐蚀原因及旋流技术的应用

王 黎,许 萧,杨 强

(1 内蒙古伊泰集团有限公司,内蒙古鄂尔多斯017000;2 华东理工大学化工学院,上海200237)

液化石油气是炼油工业中的重要产品,其中含有丰富的丙烯和丁烯,是炼厂气化工利用或者生产高辛烷值汽油组分——甲基叔丁基醚 (MTBE)的重要原料,其本身也是日益广泛的清洁汽车能源。炼油厂装置中液化气的来源很多,催化裂化、焦化、加氢和常减压等装置都有一定量的液化气产品。目前我国越来越多的炼油厂都加工的是国外高含硫原油,因此,液化气脱硫装置在炼油装置中的重要地位日益凸显。

铜片腐蚀试验是国家石化产品标准(GB 11174—1997)中液化气的一项重要质量指标,目的是控制液化气在贮存、转输、使用过程中对设备的铜部件产生腐蚀。铜片腐蚀的级别越高,表明腐蚀的程度越严重,国家标准规定商品液化气的腐蚀级别小于1级(1 a、1 b)时为合格[1]。确定腐蚀种类造成液化气铜片腐蚀不合格一般有三方面的原因:①总硫含量大。总硫主要指低级硫醇、硫醚类组分。当总硫含量大于343 mg/L时,铜片腐蚀就会不合格;②H2S含量大。H2S对铜片的腐蚀性很强,当H2S的含量达到7 mg/L时,就开始对铜片有腐蚀性;③碱性物的存在。氨、NaOH和有机碱脱硫剂都会严重影响铜片腐蚀试验。氨、NaOH和有机碱脱硫剂都易溶于水,而水又微溶于液化气,在碱洗过程中,液化气带碱,水洗不干净,液化气易带上这些碱性腐蚀物进入球罐,造成铜片腐蚀不合格[2-3]。

目前炼油厂液化气脱硫通常选择醇胺法,含硫液化气经过缓冲罐后进入吸收塔上部,与自塔上部引入的乙醇胺溶液逆流接触,溶剂吸收液化气中的硫化氢后,液化气得到精制。而此过程中,产品夹带胺液跑损问题是各个炼厂都存在的问题,而产品夹带胺液就是造成铜片腐蚀不合格的重要原因,有时液化气中硫化氢、元素硫、总硫含量都不高时,铜片腐蚀也会不合格,就是此原因造成的[4]。脱硫后液化气中携带的胺液经过分析主要为贫胺液和富胺液的混合物。新鲜的脱硫剂腐蚀性很小,但当它吸收了原料中的腐蚀介质 (主要是硫化氢和二氧化碳)后,就具有了很强的腐蚀性;此外,溶剂长期运行产生降解和氧化,其降解和氧化的产物都也具有一定的腐蚀性。该类胺液中硫化氢浓度较高,通常为1.23.9 g/L,对铜片有瞬间腐蚀作用[4-6]。因此需对液化气夹带胺液进行去除,目前在液化气脱硫塔后使用沉降、聚结分离的对液化气中的胺液进行去除,但从去除效率、精度和连续使用周期来说,使用效果均不理想。笔者采用的旋流技术对液化气精制后产品夹带的碱性物质进行脱除,进而达到铜片腐蚀合格的要求,并在某石化公司催化装置、加氢裂化装置以及其它炼油厂的液化气精制装置中取得了应用成功。

1 旋流胺液分离器

1.1 工作原理

旋流脱胺液过程属于液-液旋流分离。夹带胺液(重相)的液化气通过特殊结构导管进入旋流脱胺芯管,由于胺液的密度大于液化气 (轻相)的密度,因此在旋流芯管内部液化气中均匀分布的胺液液滴在强大的离心力的作用下向旋流芯管的边壁迁移,进入向下的外旋流;液化气则向旋流芯管中心迁移,进入向上的内旋流。运动到边壁的胺液液滴相互碰撞聚结长大,从边壁运动到底流口排出,净化的液化气则从中心通过溢流口排出,完成整个分离过程,分离过程为液液旋流分离过程,如图1所示。

图1 液液旋流分离器工作原理图

1.2 应用简述

液液旋流分离技术不仅分离效率高,停留时间短,而且占地面积小,连续运转周期长,因而在工业生产中得到广泛应用。目前,液液旋流分离技术已经广泛用于炼油污水 (包括含油污水和含硫污水)处理、原油或其它油品的脱水、液化气脱胺液等具有密度差且互不相溶液体混合物的分离[7-10]。液液旋流分离器虽然诞生时间不长,但具有很强的生命力,且具有广阔的应用前景。

2 工业测试实验

在某石化公司300万吨/年催化联合装置脱硫塔出口设置了液化气旋流脱胺设备和150万吨/年加氢裂化装置液化气脱硫塔出口设置液化气旋流脱胺设备,通过铜片腐蚀测试和胺含量测试来标定旋流脱胺对脱硫后液化气铜片腐蚀的控制作用。

2.1 测试方法

(1)胺液含量:定量分析方法采用缓慢蒸发法。

(2)铜片腐蚀试验:用一块一定规格的铜片磨光,用溶剂洗涤晾干后,浸入被测试的液化气中,加热到一定温度并保持一定时间后,取出铜片,根据其颜色变化,来定性的检查测试液中是否带有腐蚀金属的活性硫化物和游离硫。试验标准采用 《石油产品铜片腐蚀试验法》(ASTMD130—94)。

2.2 操作参数

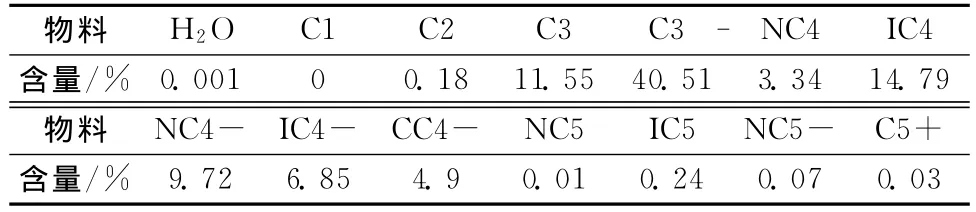

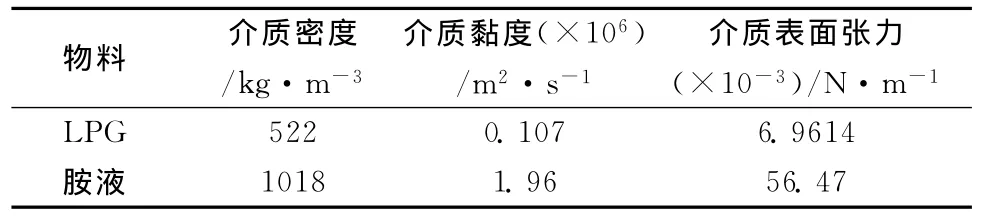

300万吨/年催化联合装置液化气旋流脱胺液设备的正常操作温度为40℃,操作压力1.65 MPa,操作压降0.1 MPa。液化气组成如表1所示,两相介质的物料性质如表2所示。

表1 液化气组成

表2 两相介质的物性参数(40℃)

150万吨/年加氢裂化装置液化气脱硫塔出口设置液化气旋流脱胺设备的正常操作温度为40℃,操作压力1.65 MPa,操作压降0.1 MPa。

3 结果与讨论

3.1 催化液化气旋流脱胺液铜片腐蚀控制结果

表3为300万吨/年催化联合装置液化气旋流脱胺液设备运行参数和对铜片腐蚀测试结果。在整个测试中,设备运行平稳,由采集分析的样本测试数据可以看出,胺液回收器进口液化气含胺液量在1061814 mg/L,相应的出口液化气含胺液量为22108 mg/L,胺液脱除率在67%96%,胺液平均脱除率在88.6%。目测试验装置净化液化气采样口所采样品为澄清透明液体;胺液出口为水样液体,微呈绿色。对净化的液化气采样进行铜片腐蚀试验,均合格。

表3 催化液化气旋流脱胺液设备运行及采样数据

3.2 加氢裂化液化气旋流脱胺液铜片腐蚀控制结果

表4为150万吨/年加氢裂化装置液化气旋流脱胺液设备运行参数和对铜片腐蚀测试结果。该设备测试中,由于上游液化气产量的波动进而造成液化气旋流脱胺液的处理量波动较大,最小处理量为3.76 t/h,最大处理量为6.11 t/h,旋流脱胺设备满足了进口流量变化而产生的影响,平均分离效率为73.0%,出口含液量在100 mg/L以下。铜片腐蚀均合格。

表4 加氢液化气旋流脱胺液设备运行及采样数据

4 结 论

脱硫后液化气产品夹带胺液是造成液化气铜片腐蚀不合格的重要原因,本文采用旋流脱胺液方法对催化、加氢液化气中夹带的胺液进行了分离工业测试,并取得了成功。

目测试验装置净化液化气采样口所采样品为澄清透明液体;胺液出口为水样液体,微呈绿色。在进口催化液化气胺液含量在1061814 mg/L,相应出口液化气含胺液量为22108 mg/L,胺液平均脱除率在88.6%;在进口加氢裂化液化气胺液含量在105323 mg/L时,相应出口液化气含胺液量为3189 mg/L,胺液平均脱除率在73.0%;有效的回收了胺液且达到液化气铜片腐蚀合格的要求。

[1] 中国石油化工总公司技术开发中心产品标准处,石油化工科学研究院标准化管理室.石油及石油化工产品标准汇编[S].北京:中国标准出版社,1998.601-604.

[2] 周红梅.液化石油气腐蚀原因研究 [J].天然气与石油,2003,21(4).

[3] 洪星.液化石油气铜片腐蚀原因及防腐工艺研究 [J].广东化工,2002(5):8-11.

[4] 陈益斌.胺液/液化石油气旋流分离设备研制 [D].上海:华东理工大学.2005.

[5] 司品宪,杨丽.液化石油气铜片腐蚀不合格原因分析 [J].石油炼制与化工,2009,40(3):61-64.

[6] 张兆宽.液化石油气及干气脱硫装置的腐蚀与防护 [J].石油化工腐蚀与防护,2004,21(1):16-19.

[7] 王跃进,聂通元,袁惠新.旋流分离器用于液化石油气脱胺的研究[J].化工进展,2002,21(12);926-929.

[8] 白志山,汪华林.旋流分离技术在液化石油气脱胺液过程中的应用[J].炼油技术与工程,2007,37(6):28-30.

[9]Schuetz S,Gorbach G,Piesche M.Modeling fluid behavior and droplet interactions during liquid-liquid separation in hydrocyclones[J].Chemical Engineering Science,2009,64(18):3935-3952.

[10]Noroozi S,Hashemabadi S H.CFD Simulation of inlet design effect on deoiling hydrocyclone separation efficiency[J].Chemical Engineering Technology,2009,32(12):1885-1893.