原料的可破碎性研究及破碎设备的选择(上)

廖正光,祁俊尧

原料的可破碎性研究及破碎设备的选择(上)

Study of Raw Materials'Crush Resistance and Choice of Equipments(Ⅰ)

廖正光1,祁俊尧2

1 原料的可破碎性研究

我们需要加工的是取之于自然界的矿物原料,它们因产地不同,形成的环境及其后经历的自然条件的变化各异,即使定名相同的矿石,不仅化学成分有差异,且矿物晶粒组织、结构、致密程度、抗压抗冲击强度、硬度、对金属的磨蚀性、粘附性、吸水性等等也有相当大的差异。随之人们创造了各种类型的破碎机械,它们的工作原理不同,其适用条件自然也不一样。因此,在工程建设中应该如何选择破碎机、如何配置破碎系统成为需要首先研究和解决的课题。

1.1 现状

水泥工厂原料的破碎很简单,但是有的工厂却忽视了这一步骤,给生产带来了很大的麻烦。诸如破碎机在雨季常被泥土堵塞,需要不断地进机剔泥,严重者甚至闷车拉断传动带;有的破碎机锤头(或板锤)寿命极短,更换频繁,不仅成本增加,而且出料粒度难以稳定,影响了后续磨机的稳定生产。

位于我国南方的某水泥厂的一个砂页岩矿建设的是一套最终一段带预筛分和检查筛分的三段破碎系统,一破使用旋回式破碎机,二破和三破使用圆锥式破碎机,在二破和三破之间装有振动筛,筛上物进三破破碎后返回振动筛,筛下物为合格产品。所使用的设备除粗碎机外均由瑞典Svedala公司制造。矿石类型和强度如下:石英砂岩占总量的31%,抗压强度为131~191MPa;泥质粉砂岩约占15%,强度为25~111MPa;水云母页岩约占54%,强度为6~59MPa。当地年平均降雨1413.9mm,日最大降雨150.3mm,连续降雨最长达15d。矿床表层风化严重,最小风化深5.09m,最大深度达23.78m。风化矿石的吸水性强,石英砂岩为1.57%;泥质粉砂岩为5.98%;水云母页岩为8.96%。矿床顶部尚有第四纪坡积和残积物(粘土、亚粘土、亚沙土、沙土和碎石)。风化的粉砂岩浸泡后呈土状,干后呈岩石状,水云母页岩爆破后经风吹日晒遇水即崩解并大量吸水,而石英砂岩则很坚硬。上述破碎系统建成后一投产就暴露出严重问题,无法正常运转。为此在矿山建了可供生产11d的大型贮料棚存储干料供雨天使用,还选择了一处无风化层的地带开辟了一处采矿工作面供雨季使用。尽管如此,破碎系统的堵塞现象仍频繁发生,据1995年统计,仅二破堵塞已有31个班,至于短时堵塞,该年8月份就高达39次。三破只破碎筛上料,也常发生堵塞。振动筛故障频繁,严重威胁工厂的生产,迫不得已将双层筛的下层20mm×20mm钢丝网取消,将上层60mm×60mm胶孔筛换为40mm× 40mm筛网,进厂粒度放大到40mm使用。

上述事件是具有地质资料而不加以利用盲目建设造成的恶果,然而类似现象仍时有发生,因此有必要将原料的可破碎研究作为工程建设前期一个不可或缺的步骤。这项工作可以委托科研设计部门进行,也可以由设备承包商来做。研究工作包括现场考察,了解地质情况、开采方式,取样和加工试验,在对原料的可破碎性能有了基本了解和研究之后,选择合理的破碎系统和相应的破碎机型。研究报告根据该种原料的处理难易程度可繁可简,只要达到目的即可。由于影响矿石破碎性的某些因素可能是相互矛盾的,需要综合权衡,不能仅凭个别因素做出错误的判断,造成决策的失误。报告的全面性除了技术内容之外,也应该有经济内容。

1.2 国外经验介绍

国外的知名水泥公司在建厂时都很注意对原料加工性的研究,根据原料性质制定最佳的破碎系统,以保证取得合格的原料。现以印度海德堡水泥公司为例,该公司的Damoh水泥厂扩建工程因原有矿山已枯竭,需要在厂区西19km的Patharia新建一座石灰石矿山,规模为450.7万吨/年。

当地的自然条件:

海拔:360~390m

降雨量:年最大为1350mm,年最小为465mm,年平均800mm,24h最大降雨203mm。

降雨强度(平均):

冬季(12~2月)为50mm;

季风前期(3~5月)为35mm;

季风期(6~9月)为670mm;

季风后期(10~11月)为45mm,因此最大降雨集中在季风期。

气温:最高45.5C,最低4.5C。

湿度:最大(季风期)88%,最小(夏季)31%。

矿床基本情况:

石灰石为灰~青灰色,细晶结构,薄层构造,石灰石矿层的平均厚度为~9m。石灰石矿层中夹有页岩夹层,并有粘土包裹体在内,预计采出的原矿中混有10%~15%的黑棉土和页岩。石灰石的游离硅含量约为5%~5.5%。

石灰石体重:2.5t/m3;

水分:石灰石2.5%~3%(最大7%);粘土10%~15%(雨季)。

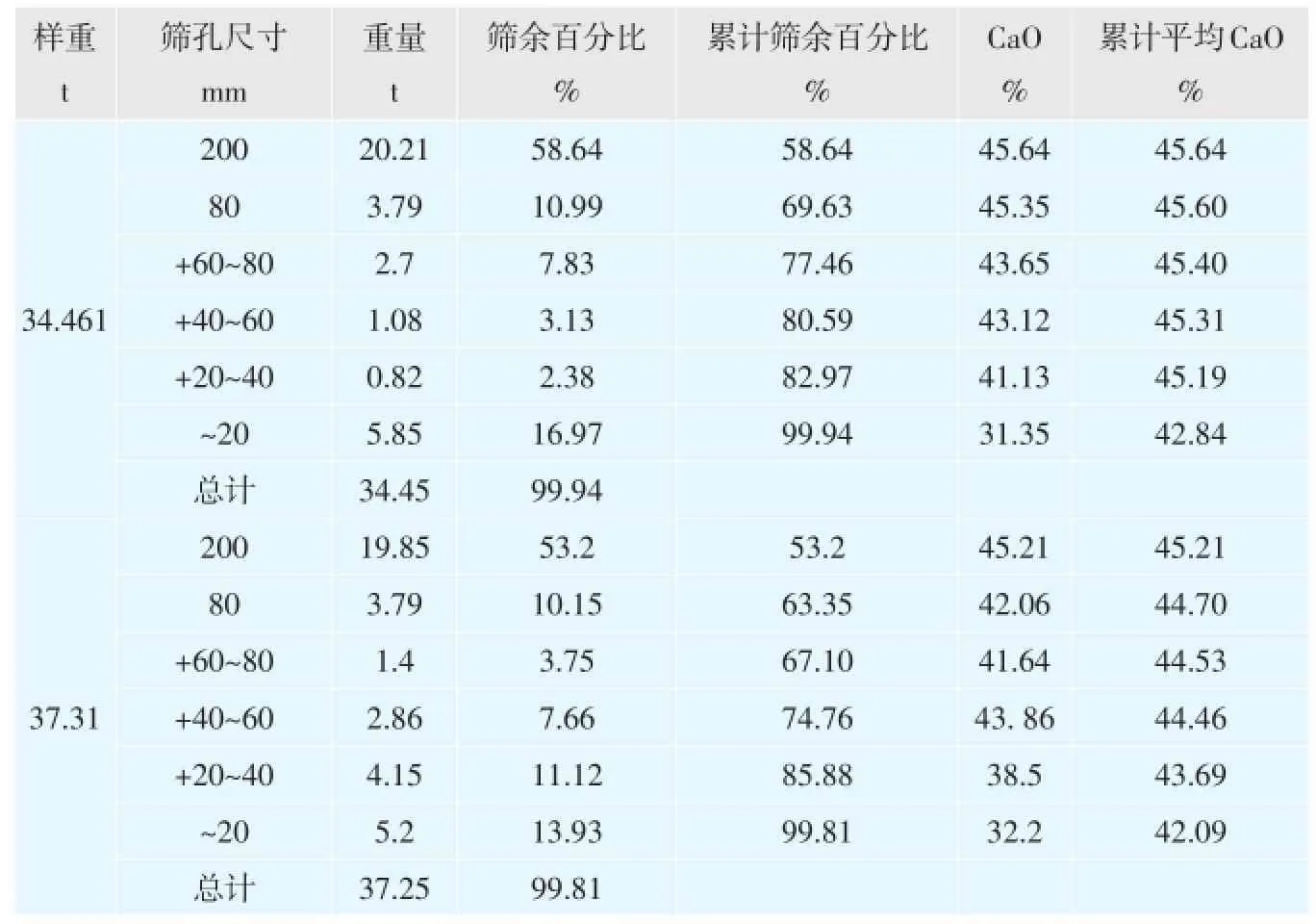

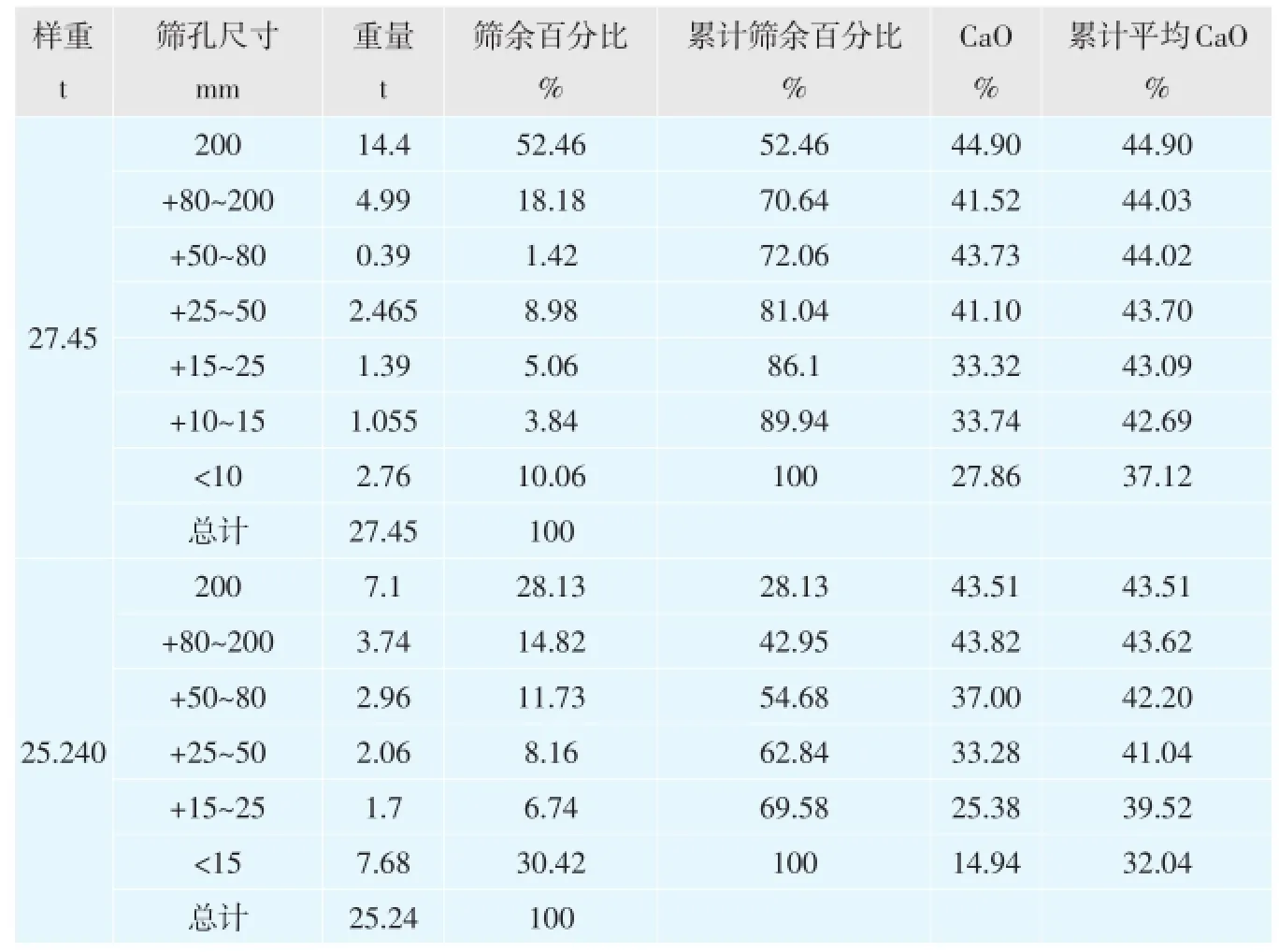

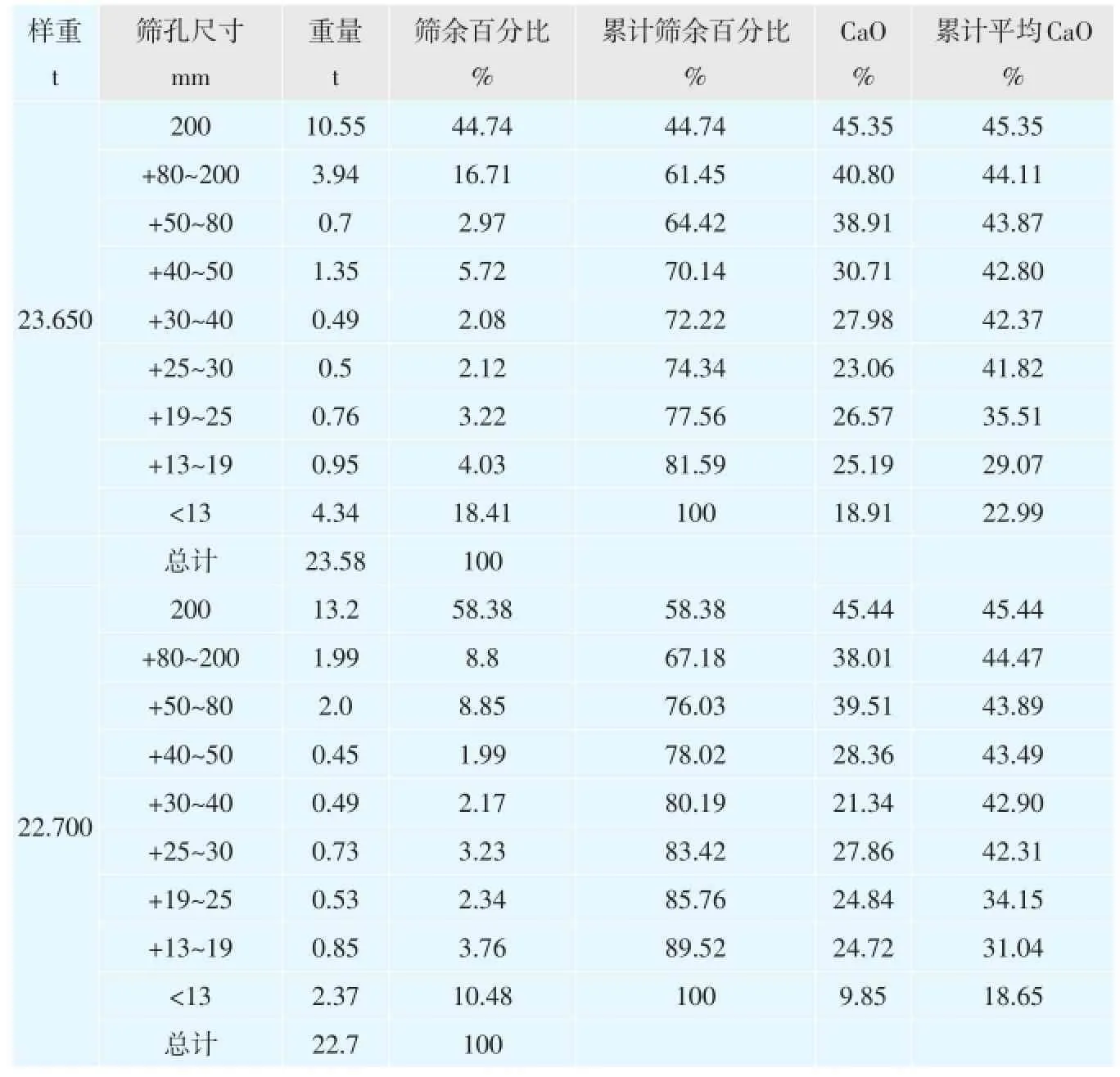

印度海德堡水泥公司技术中心于2008年1月、2009年12月、2010年 4月先后三次在现场用爆破法取得矿石共170.8 t进行了各种粒级占有率和氧化钙含量的测定(见表1),最后得出结论,需要将细碎料进行抛尾,方能达到配料要求的指标(见表2),并将抛尾定在20mm。上述矿石尚需外购~2.4%高钙灰岩配合使用。

1.3 东亚水泥公司砂岩的可破碎性研究

现将天津水泥工业设计研究院矿山室1999年2月为东亚水泥公司砂岩破碎所作的可破碎性研究报告摘录于后。

表1-1 各种粒级占有率和氧化钙含量的测定(2008年1月)

表1-2 各种粒级占有率和氧化钙含量的测定(2009年12月)

表1-3 各种粒级占有率和氧化钙含量的测定(2010年4月)

东亚水泥公司2000 t/d水泥生产线系利用亚行环保贷款项目,并采取公开招标方式选取设备,其中原料破碎部分标书中要求投标商应充分研究原料状况,并赴现场调查矿床赋存条件,取样进行加工试验,据此提出最佳的破碎系统和最先进的破碎机型。

1.3.1 原始条件和业主要求

1.3.1.1 系统描述

来自矿山的砂岩由卡车卸入受料仓,然后通过安装在受料仓下的板式给料机喂入破碎机。破碎后物料卸到胶带输送机上,由胶带输送机送至预均化堆场。

1.3.1.2 原料

(1)原料类别及化学成分

第I矿层——薄层泥质粉砂岩、粉砂质泥岩、含粉砂质页岩。

第II矿层——中厚层细粒长石石英砂岩为主,夹少量薄层泥质粉砂岩、粉砂质泥岩。

(2)改进变化环节的控制方式和控制力度;①细化管理流程,分别从矿、科、队三级进行分类,对照变化环节性质覆盖率达到100%;②细化了组织程序,分别从时间、到位人员、组织措施均作了具体要求;③细化了奖惩标准,分步制定奖惩标准,实现奖惩平衡,突出正向激励;④建立变化环节目标化考核制度。

第llI矿层——薄层泥质粉砂岩、夹少量中厚层细粒长石石英砂岩、粉砂质泥岩和页岩。

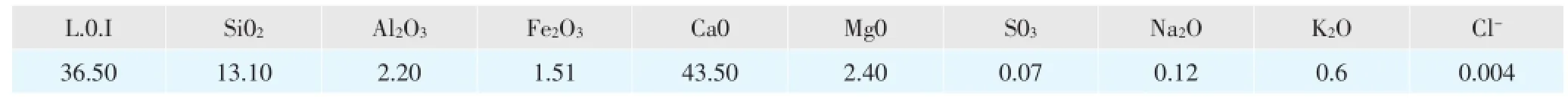

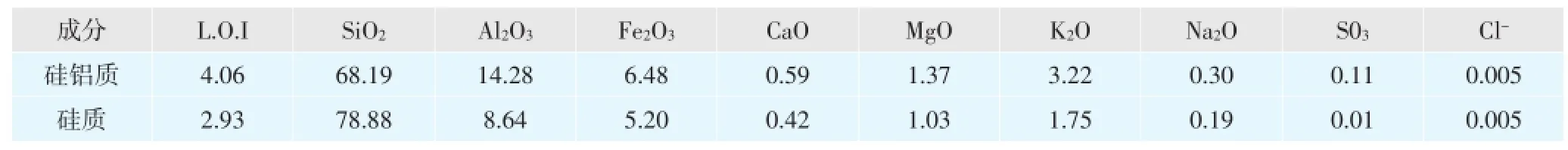

I、III矿层称为硅铝质原料,II矿层称为硅质原料,其平均化学成分见表3。

(2)原料物理性质

a抗压强度。I矿层:56~46MPa;II矿层:73.2~40.8MPa;III矿层:47.6~26.4MPa(上述各矿层抗压强度值摘自地质报告)。

b体积重量(未经湿度校正)为2.63 t/m3。

c湿度(原岩):硅铝质平均为5.0%,硅质平均为1.4%。

该地区年平均降雨天数为130d,最长连续降雨天数为13d。年最大降雨量为1463.5mm,最小为525.5mm,平均值为980.18mm。雨季在6月中旬~7月上旬,期间矿石水分必将增加,由于硅铝质矿石为薄层状,遇水易崩解,其中的页岩易泥化,因此雨季水分按硅铝质矿石15%,硅质矿石5%考虑。

d重新取样进行试验

抗压强度是委托天津地质研究所测得,结果如下:湿态抗压强度为66.2~83.3MPa,干 态 为 105.8~182.7MPa,大大超过了地质报告中的数值。

经磨蚀性测试,粉砂岩的Ai= 0.09905,石英砂岩的Ai=0.7322。

1.3.1.3 规模

年处理砂岩15万吨,破碎系统的平均生产能力为100 t/h。砂岩用自卸汽车运输,最大粒度为700mm,产品粒度为50mm。

表2 抛尾后石灰石要求达到的质量指标,%

表3 原料平均化学成分,%*

1.3.2 破碎系统的制定

鉴于该矿年降雨量较大,矿床中有较多的泥质岩,雨季易泥化,最适用的破碎机型应是齿辊式破碎机。但是齿辊式破碎机不适于破碎强度高的矿石,为慎重起见,我们对矿床中的硅质矿层重新取样,作了湿态和干态的抗压强度测试,结果表明干态强度较湿态高出一倍,而且这种既硬、磨蚀性又高的原料并不适于齿辊式破碎机破碎,因此不予选用。

前已述及,该砂岩矿床的石英砂岩、泥质粉砂岩和页岩呈互层产出,且质硬的石英砂岩为中厚层结构,质软的泥质粉砂岩和页岩为薄层结构,因此爆破后粗块多是石英砂岩,而细碎料多是泥质粉砂岩和页岩以及表土。进行预筛分将细碎料和泥土筛除后可选用适于破碎单一性质矿石的破碎机,这种分析也由我们进行的筛析试验得到证实。因此该项目决定采用带预筛分的单段破碎机的破碎系统,其破碎机为抗磨型硬料的单段破碎机,预筛分机需具备防堵功能,将粘湿料筛除。

1.3.3 机型的选择

1.3.3.1 破碎机

KRUPP(O&K)公司、KHD公司、F.L.Smidth公司等世界知名水泥机械制造商对破碎机的选型都有明确的介绍。我国曾由O&K公司引进了MAMMUT单段锤式破碎机制造技术,该公司己明确说明这种机型只适于破碎硅含量<8%、抗压强度<200MPa的脆性矿石,因此该项目中不能选用。

按挤压原理工作的颚式和旋回式破碎机能够适应高硅质原料,但是它们的破碎比小,需要两段破碎才能达到要求的出料粒度,从而使系统复杂,投资增加,也不宜采用。

常规的反击式破碎机也不适于破碎这种高硅原料,但是一些专业的破碎机制造商制造出一种高抗磨型反击式破碎机,可用于破碎花岗岩、玄武岩和砂岩,通常在建筑骨料的破碎筛分厂使用。例如KHD公司的Hardopact破 碎 机 是 中 碎 机 型, HAZEMAG公司的AP-PKM破碎机是粗碎机型,AP-KM破碎机是中碎机型。这种破碎机因具有特殊结构和采用高耐磨性材料制造板锤、反击板和衬板,获得了高抗磨性能。我们将借鉴国外的经验开发高破碎比的抗磨型粗碎用硬料反击式破碎机以填补这方面的空白。

1.3.3.2 预筛分机

常见的振动筛不具备筛分粘湿料的能力(除非冲水筛洗),不能作为本系统的预筛分机型。辊轴筛坚固结实且结构简单,在国内有用作石灰石预筛分除土的案例(例如北京西山大灰厂、首钢龙泉务石灰石矿)。据报导,在国外有一种波动辊式筛分机,因其辊盘为椭圆形,在运转中使料层产生颠簸作用,加强了碎料的分离,又由于辊子下面装有剔料装置,可以使辊缝保持洁净,具有防粘堵功能。拉法基在摩洛哥的CADEM水泥公司采用石灰石和粘土混合破碎,由于石灰石和粘土都含有很多细料,从而变得非常粘,特别是雨季(11月到次年2月),粘土含水量达20%,它们裹住石块,致使破碎机无法使用。工厂在由湿法改干法生产的过程中采用了在给料机和破碎机之间加波动辊式筛分机的做法将粘湿料筛出,获得成功,筛分机的规格是2000mm× 5000mm,辊缝为85mm×120mm,破碎系统的能力是1000t/h,所使用的破碎机为 KRUPP公司制造的 Ti⁃tan72D75K双转子锤式破碎机,生产能力是400t/h。该系统于1993年建成并投入使用,效果良好(详见世界水泥1997年第10期《粘湿物料的筛分装置的使用效果》)。因此本处选用波动筛分机作为预筛分设备,筛分辊共10支,带有椭圆形辊盘以加强料层的颠簸能力。为了节约建设投资,在筛分辊前增加了一组低速的圆形辊作为给料机构以取代给料机,这种低速的辊子主要起给料作用,同时也有一定的筛分能力,与筛分辊合为一体,结构简单,费用增加不多,成为给料和筛分双重功能齐备的新设备。

1.3.4 规格和主参数

1.3.4.1 给料筛分机

型式:辊子式(Wobbler roller);

尺寸:1250mm×5800mm,其中,给料段长约2.6m;

给料段辊子为圆形,共有7支,其速度由首根向后逐步增加以利于将料仓中的矿石拉出。筛分辊为椭圆形,共10支,各辊具有相同的转速,但相邻辊椭圆盘的长短轴呈90°相位角排列。

筛孔(即辊缝)尺寸:60mm× 100mm;

功率:11+18.5 kW;

机重:~26 t。

1.3.4.2 破碎机

型式:抗磨型重型反击式

转子尺寸:φ1300mm×1300mm(事后设计中改为φ1400mm× 1200mm);

进料粒度:<700mm;

出料粒度:<60mm,占90%;

生产能力:120t/h;

电动机:YR355-6160kW;

机重(不包括电动机):~38t。

反击板、板锤均由含钼高铬铸铁制造,板锤和反击板均可掉头使用。均整板也是采用耐磨的高铬材料铸造。

1.3.5 预算费用

(1)价格估计

给料筛分机:43万元(人民币);

破碎机:81.7万元;

合计:124.7万元(电气控制部分在工程设计中已计入)。

(2)主要磨耗件寿命估计

板锤(按10g/t计):3.75万t(或3个月);

反击板:7.5万吨(或半年);

均整板:15万吨(约一年)。

2 破碎新工艺新设备介绍

2.1 混合破碎

将两种或三种原料同时喂入一台破碎机进行破碎的方式称为混合破碎。最简单的混合破碎是将两种原料按一定比例卸入一个共用的料斗的方式破碎,例如数车石灰石掺一车低品位夹石或覆盖土。大多数矿山都有这样的方式生产。由此产出物料的化学成分难免波动较大,进厂的矿石需要加强均化调制,它是基于现有条件下实施利废的措施。本处所称的混合破碎是指具备两种或三种原料按动态比例配合而后破碎的正规破碎系统,它除了主要原料有卸料斗和将原料送给破碎机的主给料机之外,其他原料也有各自的卸料斗和给料机,它们将这些原料送到主给料机之上,一并供给破碎机破碎。辅料给料机需要随主给料机的速度变化而变化。同时辅料与主料的配比由装在混合料胶带输送机上的在线分析装置获取化学成分信息,经处理后对各给料机速度予以自动调整。

石灰石和粘土的混合破碎,当粘土水分高、塑性大时,难度增大。现将这种原料的破碎介绍如下。

2.1.1 越堡水泥公司的混合破碎

2.1.1.1 矿区基本情况和覆盖物的利用

矿山位于花都区炭步镇辖区,与工厂相距约9km,当地人口稠密,土地稀缺。矿床位于洪冲击平地,地势低洼,矿区地表大部分为鱼塘。石灰岩层的初采标高已低于海平面。开采境界是在征地范围内圈定的,其上部的第四纪覆盖层平均厚15.87m,最厚30.82m,总量达2800万m3。覆盖物主要是粘土、淤泥和砂层。当地没有堆置这些覆盖物的场地,而它们的化学成分又符合配料要求。这就需要研究加工处理方法,达到零排放的要求。

根据深井的数据资料,第四纪覆盖物除地表腐植层(厚约0.5m)外,其下部共有六层。YJ-1、YJ-4、YJ-6为粘土,层厚分别为2.4m、1.0m、2.8m,主要为浅灰色、质软而有很大塑性,水分大致在15%~20%之间;YJ-3为淤泥层,厚4.9m,含有~7%有机质,色黑、膏状、塑性大,AM为2.52,水分高达80.5%~90.4%;YJ-2、YJ-5为细砂层,层厚分别为1.2m、1.3m,为浅黄~浅灰色,AM分别为13.73和24.67。

由于粘土的AM波动大(2.5~4.6),需要根据不同地段的产出成分,搭配不等的细砂。因此细砂单独开采且不需破碎。采用单独处理方式,分采分运,利用长9km的胶带输送机空闲时间进厂,单独存取,按需配入原料中。

粘土和淤泥即使均匀混合,其水分也高达27%左右,因其很高的水分和塑性,单独处理,需要另增一套破碎系统。另外这种物料不能用胶带输送机运输,需要专门的运输车辆。高水分和塑性引起的压实性,在厂内存放和挖取均甚困难。可见另增一套加工系统不仅投资高,经营费高,而且使用中困难重重,工厂无法正常生产。

将粘土掺入石灰石一并破碎是一种新的加工方法,根据国外某些资料介绍,掺入的粘土在破碎过程中被石粉和碎粒石料拌和,其塑性和粘性大大减轻,物性发生改变,因此加工后的这种混合料可用传统的胶带输送机运输,同时后续的贮取工作也不困难。但是像我们这种性质的粘土的混合破碎尚未见有报导。业主要求供应商提供的原料破碎机具有适用于对付这种特别粘的第四纪物料的自清能力。

常熟中材装备重型机械有限公司以其对破碎系统独有的配置和对给料机、破碎机的特殊结构设计获得业主的认可,成为该系统主要设备的供应方。

2.1.1.2 混合破碎的工艺介绍

石灰石和粘土各有一台给料机。石灰石用量占总量的80%左右,其卸料斗、给料机与破碎机居于同一轴线上(可称为主轴线,此给料机也称主给料机),粘土用量较少,其卸料斗和给料机居于侧面,并与主轴线垂直,它将粘土喂到石灰石给料机的前段。由此,可将粘土铺到主给料机的石灰石上面,一并送入破碎机。两台给料机均由变频调速电机驱动,由在线分析装置测出混合料的化学成分之后,自动调节两种原料的配比,以确保混合料的成分(图1)。

图1 广州越堡水泥公司混合破碎

本系统加工的石灰石入料粒度<1500mm,粘土<800mm,要求出料粒度<80mm占90%,极限最大粒度<100mm,设计处理能力为1200t/h。

根据原料条件和生产规模我们选用适应性最好的双转子锤式破碎机来处理这种混合料。破碎机具有两个相向转动的转子,两个转子之间具有承击砧,由于物料的破碎发生在两个转子之间,使粘湿物料粘附在固定腔壁的机会大大减少。对破碎机的壳体进行了专门设计,降低了高度,减少了大块物料对转子的冲击,设计独特的篦子调整方便,便于粘湿料通过。除了锤头抽取装置之外,增添了独创的液力盘车装置,两者配合使用,使锤头的更换工作更轻便安全。

大泥团坠入破碎机很易将排料篦缝顷刻间堵住,这种情况发展下去将造成破碎机的堵塞。为了防止这种现象的发生,在粘土给料机上添加了切泥机,经切碎的泥料小于300mm。鉴于本矿的覆盖物中难免有>300mm的石块存在,它们的出现将给切碎机工作造成困难。本切碎机的独特结构是旋刀轴装在悬臂上,一旦遇到石块可抬升避让。

石灰石卸料斗端壁倾角达80°,落差6.5m,采用重型汽车运矿(目前汽车载重量是45t,今后将改用60t汽车),卸矿时对给料机的冲击载荷相当大。本给料机是重型结构,受料段为带有减震装置的浮动床。槽板底面用自润滑滑道支承,槽板搭接处带有防漏唇边,底部用“H”型钢加强,并用履带式牵引链牵引。驱动的行星齿轮减速器悬挂在轴端,不用另设基础。大梁为很结实的自承重结构,除后部支承在混凝土基础上之外,前端托在破碎机壳体上,中部不用立柱支撑,给料机倾角为23°。

粘土卸料斗端壁倾角达90°,落差4.2m,料斗斗壁均铺上聚酯板以减轻粘土附着。粘土给料机与石灰石给料机具有相同的结构。考虑到粘土水分高,采用了较缓的倾角(15°)。其下部装有刮料机以防止碎料撒落。

破碎机出料漏斗斗壁是直立的,以减少碎料附着,因此出料胶带输送机带宽达2600mm,其后的胶带输送机则为正常带宽。

2.1.1.3 使用效果及完善措施

(1)调试中出现的问题

尽管我们对加工这种原料可能出现的问题作了多种设想及相应的处置,但是不如人意的情况仍在所难免,这些问题在调试期间逐个暴露出来。经越堡水泥公司、中材建设公司和常熟中材装备重型机械有限公司三方的共同努力,逐一予以解决,很快达到可使用的状态。

调试以破碎单一的石灰石开始,运转表明,两个转子的负荷相近。破碎机顺利达到预期的生产能力,并有很大潜力。继后添加粘土,发现破碎机因篦缝和篦板后部空腔逐步积料,造成锤盘转子及锤头受阻面积增大,工作负荷增高(2号转子负载电流超出额定值),未能达到预定的设计产能。

(2)原因分析、改进措施及效果

由于物料粘性大,含水量高,粘性物料进入破碎机的分配位置至关重要。分布不匀造成了机内局部粘性物料比例过大,进而堆积堵塞,逐步扩大堵塞范围,加剧了转子及锤头受阻的程度。

分布不匀主要与给料机下料点有关,粘土落入主给料机导料槽内时偏向外侧,经修改溜子后,得以纠正。主给料机头轮位置与分配到两个转子物料的多少有关,调试中发现当仅破碎石灰石时,两个转子的负荷是基本相近的,但是一旦掺加粘土,两个转子的负荷即发生变化,2号转子的负荷明显增加,这表明粘性物料主要偏向2号转子,从而使它的工作状况恶化。根据这种情况在破碎机进料口上方的头罩内添加了链幕以调节落料点。同时适当放宽了篦缝,修改了篦子形状。篦板后部机壳加装衬板,改善了粘性物料的排出条件,减少了转子与积料的摩擦。

改进后,破碎机的运行状态得到了改善,在保证物料条件及比例满足设计控制范围的条件下,产能达到1200t/h的设计能力,主机负荷较均匀地保持在较低的水平。1号转子平均电流约为20A,2号转子平均电流约为30A。

(3)使用经验

破碎混合料的破碎机有别于一般仅破碎石灰石的破碎机,它既要具有很高的排料和防堵塞能力,又要防止粗料排出。两者的矛盾给破碎机的使用提出了更高的要求。越堡公司矿山部在使用中采取了如下措施:

a采取多种措施尽量减少进入破碎机的粘土的含水量。

b篦板与锤头的间隙过大易使出料变粗,为了防止粗料排出,经常检查和调节篦子,使间隙保持在5~10mm之间(说明书原规定的间隙是<25mm)。

c锤头的破碎效率和它磨损面形状有很大关系。锤头磨损后角度过大将过分偏离正常碰撞点,物料受碰后运动轨迹改变,因此采取了勤掉边的措施,每副锤头都掉边数次(而有些工厂只掉边一次),达到能保持锤头最佳打击受力点的作用,使得锤头单位磨损金属的破碎量更大。

采取以上措施后,锤头的使用寿命得到了延长,基本达到了125万吨/副的设计预期寿命,且出料粒度总体上达到了设计指标的要求,只有个别物料超出最大控制粒径。

(未完待续)

TQ172.611.6

A

1001-6171(2013)05-0015-6

通讯地址:1常熟中材装备重型机械有限公司,江苏 常熟 215500;2中材装备集团有限公司,天津 300400;

2013-05-13;编辑:吕 光,蒋玉雪