化学共沉淀法ITO纳米粉末的制备与表征

段雨露,周丽旗,肖 丹,徐国富,2,3

(1.中南大学材料科学与工程学院,湖南长沙 410083; 2.中南大学粉末冶金国家重点实验室,湖南长沙 410083; 3.中南大学有色金属材料科学与工程教育部重点实验室,湖南长沙 410083)

铟锡氧化物(Indium Tin Oxide,ITO)是一种锡掺杂、高简并的n型半导体材料[1~3],其ITO膜具有导电性好(电阻率10-4Ω·cm)、对可见光透明(透过率>85%)、对红外光具有高反射性(反射率>80%)、对紫外光具有吸收性(吸收率>85%)等一系列独特的光学电学性能,广泛应用于电子计算机、能源、电子、光电、国防军事、航天航空、核工业和现代信息产业等高科技领域,在国民经济中的作用日趋重要。而获得高品质的ITO膜关键是要制备高品质的ITO粉体和高纯度、超高密度的ITO靶材[4~7]。目前制备ITO粉体的方法有:液相沉淀法、水热法、喷雾热分解法、共沉淀法、溶胶一凝胶法等[8~12]。其中共沉淀工艺在制备先进陶瓷的很多领域已经得到广泛应用,并且这种制备方法过程简单,操作简便,条件可控、合成周期短以及不需要昂贵的设备和仪器[13]。在溶液中采用共沉淀法来合成ITO纳米粉末,其性能受很多方面的影响,如溶液pH、反应温度、表面活性剂的加入、搅拌速度、干燥条件以及煅烧温度[14]。其中溶液pH和煅烧温度对粉末的性能有重要的影响,而其它参数的影响已经研究的很多。在本文中,将通过共沉淀法来合成ITO纳米颗粒,主要探讨了溶液pH和焙烧温度对ITO粉末颗粒的形貌和相结构的影响。并且通过使用X射线衍射(XRD),扫描电子显微镜(SEM),透射电子显微镜(TEM)和红外光谱(FI-IR)对所制备的粉末进行物相、形貌、粒径、化学状态以及化学组分来进行表征,以获得共沉淀法合成ITO纳米颗粒的最优化工艺,给工业生产提供依据。

1 实验

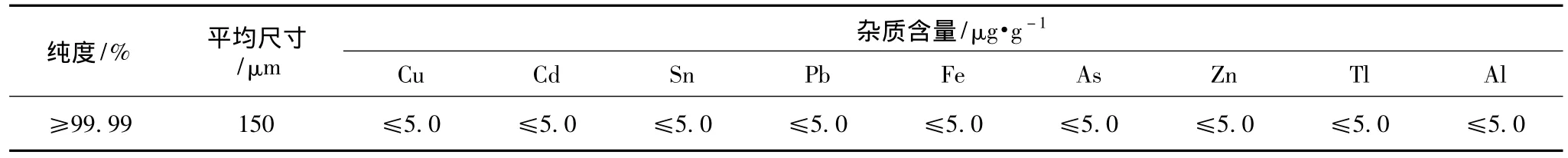

称取10 g的金属铟粉(其技术指标如表1所示),加入一定量的36%~38%盐酸和一定量的自制蒸馏水(两者体积比为1∶1)溶解,使InCl3溶液的浓度为20 g/mL。按照In2O3/SnO2质量比9∶1(按In∶Sn的物质量之比为9.77∶1),称取 3.13 g的SnCl4·5H2O白色块状晶体,然后加入100 mL的蒸馏水,配成SnCl4溶液。将上述铟盐和锡盐溶液混合,再加入0.22 g的无水硅酸钠作为分散剂,充分搅拌使其混合均匀。将氨水(用水稀释过,浓氨水与蒸馏水的体积比为1∶1)和上述混合均匀的溶液按一定的速度滴加到烧杯中,边滴加边搅拌,并使反应温度控制在60℃附近。用pH计测量悬浮液的pH值,当pH达到设定的值(pH≈7.0、8.0、9.0),停止滴加氨水,得到白色的悬浊液;继续搅拌,老化1 h,抽滤、水洗5~8次,直到滤液中用AgNO3检测无Cl-为止,再用无水乙醇洗涤3~5次。得到白色ITO前驱体、超声分散30 min,将沉淀在90℃下干燥16 h,再将其放在电阻炉中,在350℃、650℃、750℃、850℃温度下分别煅烧2 h,随炉冷却后,进行研磨、筛分,即制得ITO纳米粉末。

表1 原料铟粉的技术指标

利用德国NETZSCH生产的型号为STA449C的综合热分析仪来对ITO前驱体进行热分析,以确定前驱体煅烧温度。利用型号为Rigaku D/MAX2500的X射线衍射仪(采用Cu-Kα射线,入射波长为λ =0.154 051 nm,加速电压为40 kV,电流250 mA,扫描速率为8(°)/min,步进宽度为0.02°,扫描范围从10°到80°)对不同样品进行物相分析。利用美国康塔公司生产的型号规格为Monosorb Autosorb的比表面积测定仪来对所制的粉末进行SBET测定。采用美国FEI公司生产的Sirion200场发射高分辨扫描电镜对不同条件下制得的粉末的形貌和成分进行分析。采用日本JEOL公司生产的JEM-2100F型场发射高分辨透射电子显微镜对样品进行形貌观察分析、选区电子衍射(SAED)分析及微观结构的HRTEM观察分析。利用型号为NICOLET6700的傅里叶红外光谱仪对不同条件下制得的ITO纳米粉末进行红外光谱分析。

2 结果与讨论

2.1 综合热分析

在以10℃/min的升温速度以及氩气作为保护气氛的条件下,对在不同pH条件下制得的ITO粉末前驱体来进行综合热分析。pH为7的ITO前驱体的TG-DSC曲线图如图1所示。经过分析,发现不同样品的TG-DSC曲线都非常类似。从图1中可以看出,pH为7的前驱体的TG曲线上也出现了四个较明显的失重台阶,其DSC曲线上对应的有三个明显的吸热峰,分别位于77.72℃、147.12℃和273.29℃。

从图1中可以了解到,pH为7的前驱体因为在这个温度范围内ITO前驱体中的吸附水和游离水被脱附,所以在Ⅰ阶段(30~127.7℃)才会有明显的失重。因为吸附在铟锡氢氧化物表面的羟基也被脱掉,所以在Ⅱ阶段(127.7~322.9℃)的失重也较明显。因为在铟锡氧化物形成的时候,氢氧化物会发生分解脱水,并且在DSC曲线上对应的有一个明显的吸热峰(273.29℃)。而因为ITO前驱体的热分解已经十分彻底,热重曲线之所以会在在Ⅲ阶段(322.9~850℃)开始逐渐变得平缓,说明ITO的物相已经完全形成。

图1 pH为7的ITO前驱体的TG-DSC曲线图

根据TG-DSC曲线和文献报道,在氧化气氛下煅烧温度必须高于330℃。这说明实验选择在氧化气氛和350℃、650℃、750℃、850℃的温度下煅烧2 h的煅烧机制是比较合理的。

2.2 XRD分析

用化学共沉淀法制得的前驱体是胶状白色沉淀物,经烘干后,用X射线衍射分析,图2为pH为8的ITO前驱体的XRD图谱。用Jade6.0软件对其进行分析,发现样品中主晶相为立方结构的In(OH)3,还含有少量的InOOH和Sn3O2(OH)2。由此可知未经热处理的粉体主要为铟锡的氢氧化物,接近立方晶格的氢氧化铟。根据ITO前驱体氢氧化铟的结构可知,氢氧化铟本身晶胞中就有较大空间[15,16],很利于掺杂,Sn4+可以很好地掺入到 In2O3中形成 ITO材料。

图2 ITO前驱体XRD分析

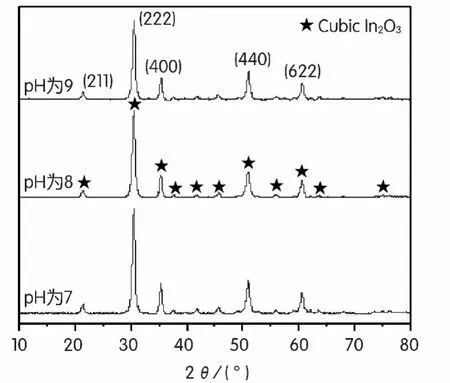

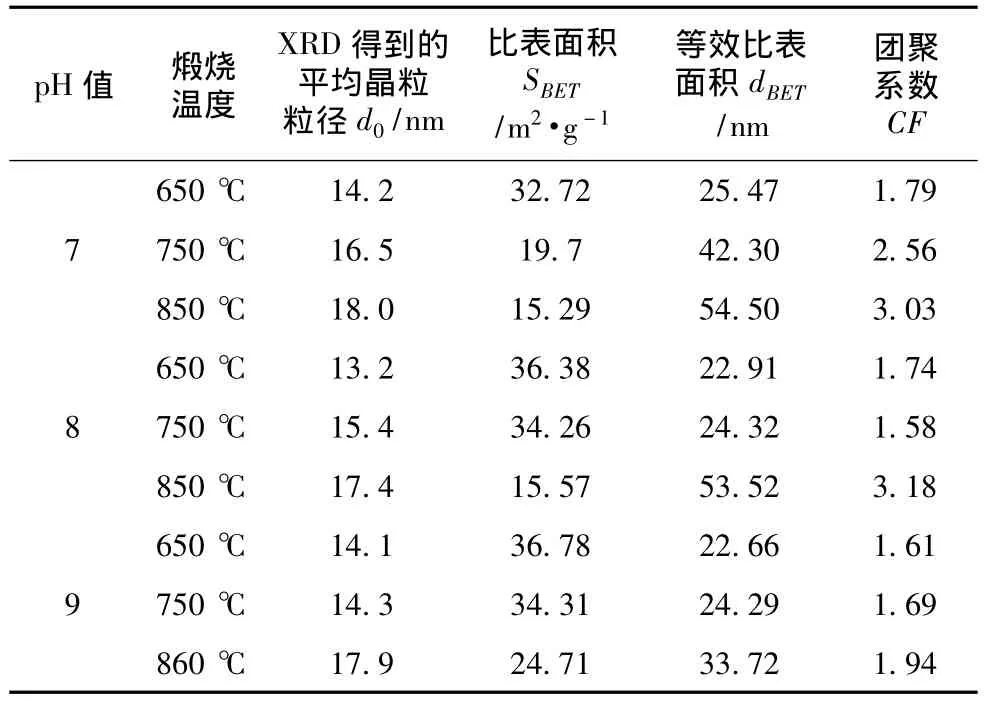

图3为不同pH值和煅烧温度为650℃下制得的ITO粉末的XRD图谱。用Jade6.0软件来进行分析,可以发现各衍射峰与卡片号为71-2195#或71-2194#的PDF标准卡片上立方结构In2O3的数据基本一致,呈显著的单相结构。根据Scherrer方程求的粉体的平均晶粒尺寸,其变化规律如表2所示。在煅烧温度为650℃时,从表2中可以看出,粉体平均晶粒尺寸的变化规律先是逐渐减小后又逐渐增大;平均晶粒尺寸最小为13.2 nm,其反应终点pH值为8左右。这表明在形成ITO前驱体的过程中,反应pH值对形成前驱体的晶粒大小是有影响的。

图3 不同pH值和煅烧温度为650℃下所得到的ITO粉体的XRD图

反应终点pH值对ITO粉体粒度的影响,是由于在胶体悬浮液中,存在一种由表面电荷或ξ电势引起的作用力。通过颗粒表面附近的离子型物质的非化学计量吸附/解吸作用或者通过表面与水溶性介质的反应在颗粒表面产生表面电荷,胶体表面的电荷存在会增加胶体团聚,从而影响粉体的粒径。可以通过调节溶液的pH值来控制表面电势的形成,这样由表面电荷引起的胶体间因相互吸引进而引起的团聚就可以消除。但是,另外当反应的终点pH值过低时,沉淀反应又不完全,比较浪费资源,因此反应终点比较好的pH值为8左右。

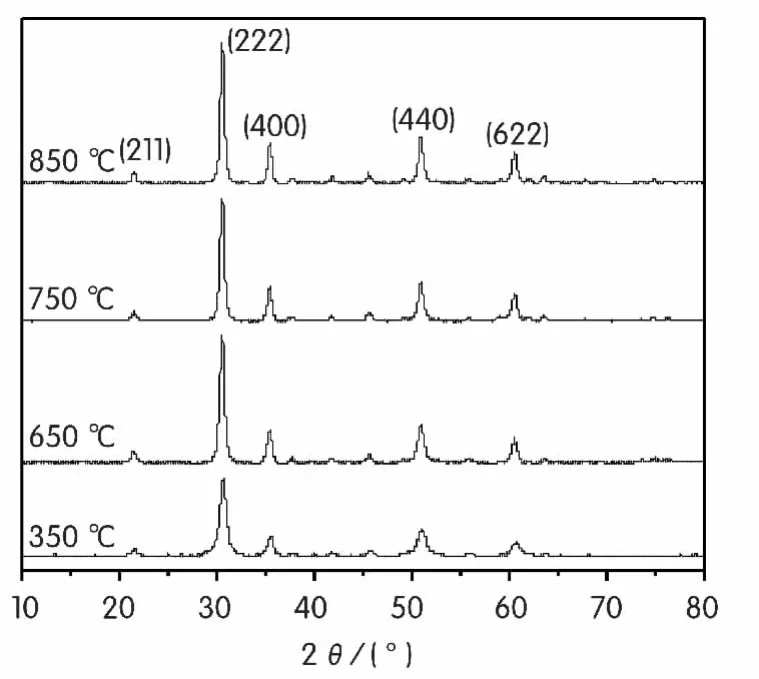

图4为pH值为8,不同煅烧温度所制的ITO粉体的XRD图,从图4可知,在所研究的煅烧温度范围内,在350℃煅烧后得到的粉末,晶化不完全,衍射峰出现宽化(结晶度为86.98%),随着温度的提高,衍射峰逐渐锐化,然后,随着温度的进一步提高,衍射峰的半高宽慢慢窄化,表明在煅烧温度升高的情况下,ITO纳米粉末的晶粒在长大,结晶更完整。这在表2中可以得到证实,当pH值一定,平均晶粒尺寸随温度上升而增大。

图4 pH值为8,不同煅烧温度下所得到的ITO粉体的XRD图

表2 不同pH值和煅烧温度与所制得的ITO纳米粉末晶粒的关系

2.3 ITO纳米粉体的比表面积的测定

实验采用了吸附法来测试粉体的比表面积。得到比表面积后再利用以下换算公式计算[17]:

其中dBET是比表面积等效粒径;ρ是密度(在此取In2O3的密度,为7.2 g/cm3);SBET是纳米粉末所测得的比表面积。

根据团聚系数公式:

式中CF是纳米粉末的团聚系数;dBET是纳米粉末的比表面积等效粒径;d0是利用Jade6.0软件算得的平均晶粒粒径。

通过公式(1)和(2),可得到纳米粉末的比表面积等效粒径dBET和团聚系数CF,所得结果如表2所示。

从表2可以看出,在不同的终点pH值下所得到的纳米ITO粉末的用Jade 6.0软件算出的平均晶粒尺寸最小为13.2 nm。可以理解为,在反应过程中反应终点pH值比较低时,由于胶粒表面带有H+会产生水化膜并且稳定存在,当 pH值升高时,随着[OH-]浓度升高,产生的水化膜就会被破坏,促使晶粒尺寸开始变大,当到一定程度时,胶粒会由于整体带负电而达到一种稳定的状态,晶粒很难继续凝聚长大。另外,pH值偏高时,水解速度过快又不利于控制粒子的粒径,而pH值偏低又会使水解不完全造成产物收率下降。因此,反应终点pH值不能过高也不能过低。综合实验结果,pH值应该选择在8附近。

在反应终点pH为8时,从表2中可以看出,在温度为750℃时所得到的ITO粉末的平均晶粒尺寸比较小,比表面积很大,而团聚系数却是最小的。因此,既要保证粉体能够完全晶化,又要保证粉体有好的分散性能,煅烧温度做好选择750℃左右。

2.4 SEM/TEM分析

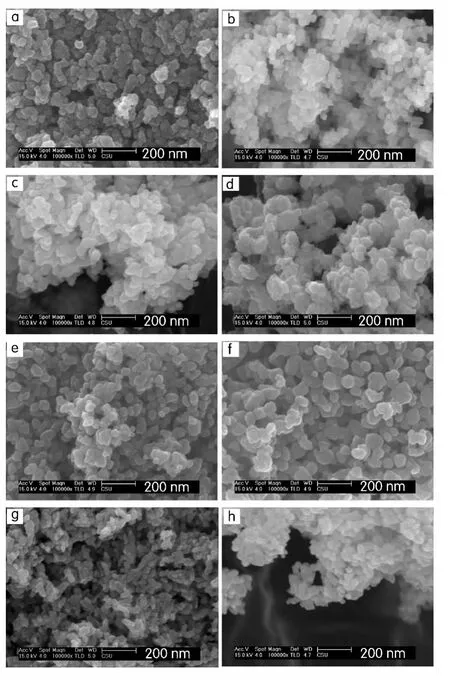

图5为pH=7、8、9,不同煅烧温度所制的ITO粉末的SEM照片。从这组照片中,很清楚地看到,当烧结温度一定时,ITO粉末的形貌随着pH值的增加,从近球形组经变为长条状。并且可以看出,所制得的ITO纳米粉整体上来说,在pH=7和8条件下所得的ITO纳米粉颗粒度均匀性要好,且形貌为近球形;而在pH值为9的ITO粉虽然颗粒分布状态也较均匀,但是粒子的形貌却变成了长条状。所以要得到形貌为近球形的ITO纳米粉,pH值为9就不需再考虑。

从图5(b)和5(e)中可以得出pH值为7和8,煅烧温度为750℃的ITO纳米粉末的分散性能很好,团聚少,颗粒尺寸大概都在30~50 nm范围内。虽然这与XRD算出的只相差很大,但是这是正常的。这是因为一般从SEM照片上看到的是颗粒的尺寸,而用Scherrer方程计算得到的却是“晶粒”尺寸,颗粒与晶粒是有区别的。

图5 不同条件下所制的ITO纳米粉的SEM照片(a)pH=7,T=650℃;(b)pH=7,T=750℃;(c)pH=7,T=850℃; (d)pH=8,T=650℃;(e)pH=8,T=750℃;(f)pH=8,T=850℃; (g)pH=9,T=650℃;(h)pH=9,T=750℃。

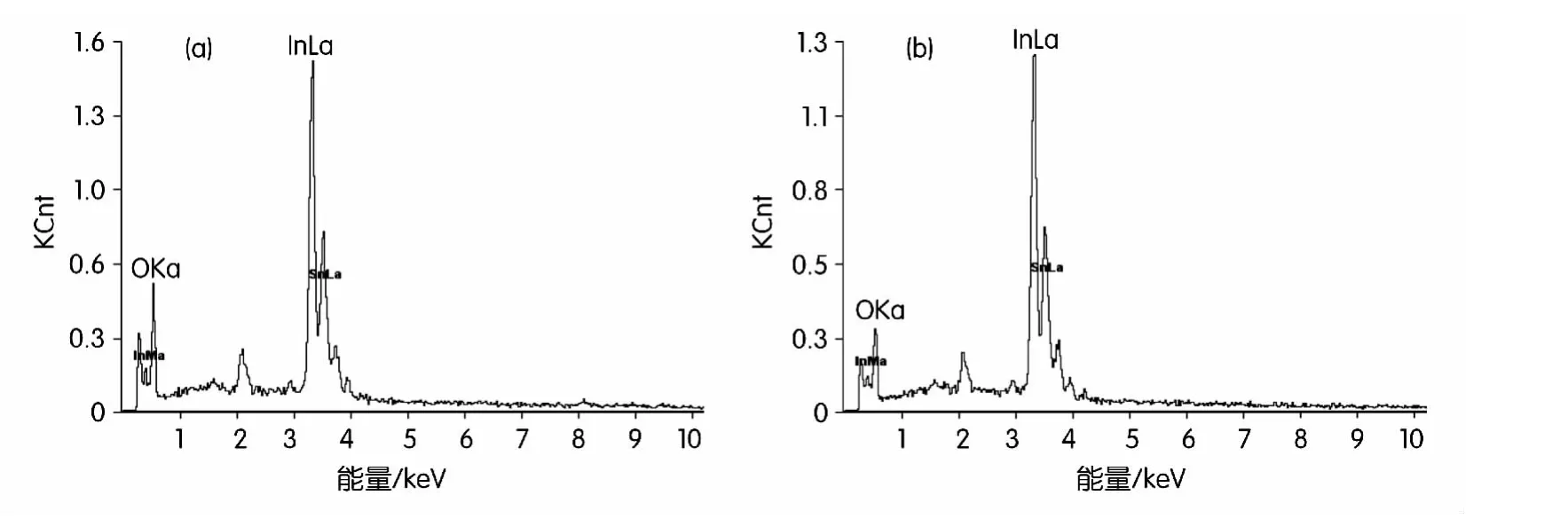

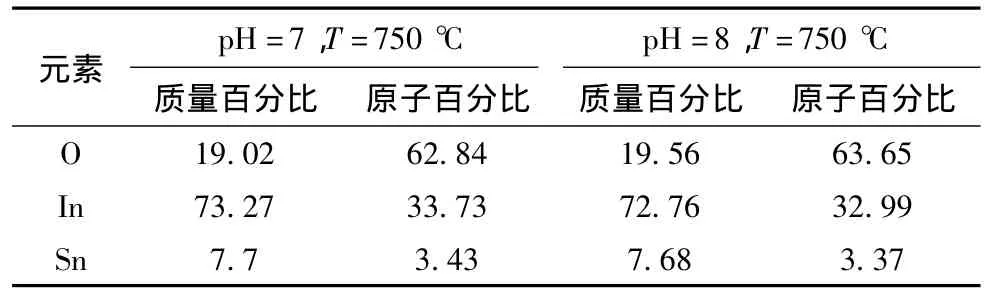

为了证明Sn确实掺入到In2O3晶格中,对不同条件下制得的ITO粉体进行EDS分析。图6为不同条件下制得的样品进行能谱分析所获得的图谱,表明Sn元素的存在在且掺杂完全。而在XRD图谱中未出现SnO2的衍射峰,进一步说明所制得的ITO纳米粉末是一种In2O3的固溶体。(图中第一、四个峰分别为C和Pt)

对各样品中各元素的含量进行EDS分析,从中可知各个样品中In∶Sn的质量比,表3为煅烧温度为750℃,pH值为7和8下所制的纳米粉中元素的含量。由于实验是按照In2O3∶SnO2的质量比为9∶1来预计的,故而换算成In/Sn的质量比应该大约为9.45∶1。从整个EDS分析数据来看,煅烧温度为750℃时的,In/Sn的质量比分别为9.52∶1和9.5∶1,相比其它煅烧温度,在750℃时,与理论值9.45∶1最接近,这也说明选择750℃是最好的,这与前面的结果一致。因此,为了能让Sn更好地掺杂使Sn4+取代In2O3晶格中的In3+,化学共沉淀的反应终点pH值应该选在8左右,煅烧的温度应该选择750℃左右。

图6 不同条件下制得的ITO纳米粉的EDS谱图(a)pH=7,T=750℃;(b)pH=8,T=750℃

表3 不同实验条件下制的ITO纳米粉的各元素含量 %

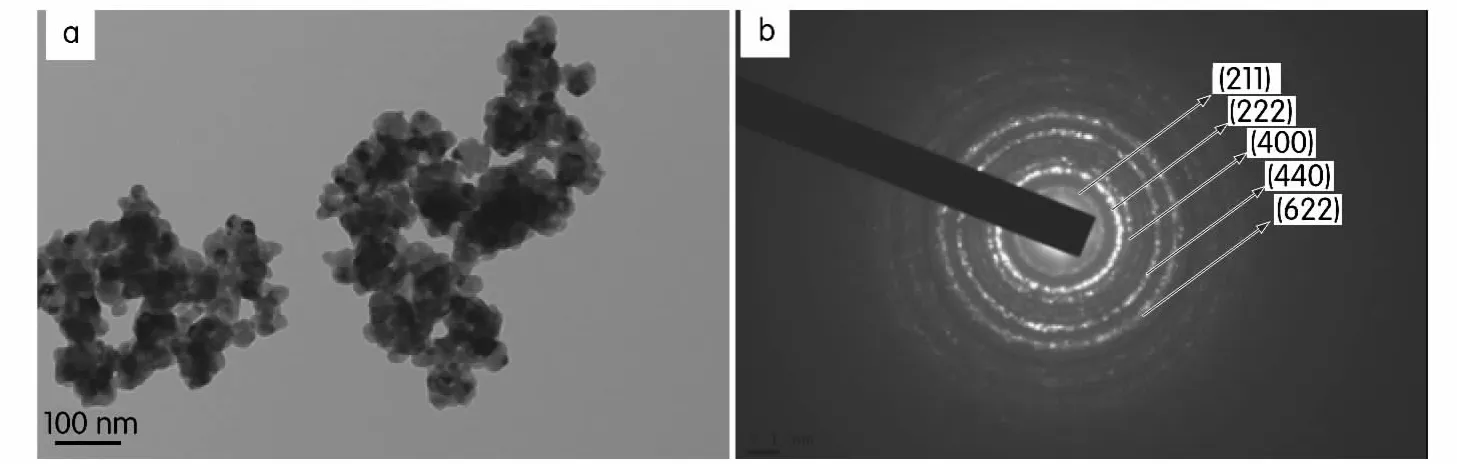

图7为pH值为8,在750℃下煅烧2 h所得到的ITO纳米粉末试样的TEM结果。从图7中可以看出所得的ITO纳米粉形貌为近球形,颗粒粒径分布较窄,约在30~60 nm范围内单分散性要好很多且团聚少。

图7(b)为pH=8、在750℃下煅烧2 h所制得的ITO粉末的选区电子衍射(SAED)图谱,从图中可以发现SAED图谱都是一系列的同心圆环,这说明所制得的ITO纳米粉末颗粒为多晶结构。对图7 (b)中的衍射环运用DigitalMicrograph软件进行分析处理,测量各个衍射环的半径值为别为:2.420 nm, 3.421 nm,3.953 nm,5.589 nm,6.552 nm(从内到外),换算成晶面间距分别为:0.413 22 nm,0.292 28 nm,0.252 97 nm,0.178 92 nm,0.152 63 nm。

图7 pH值为8,煅烧温度为750℃时ITO纳米粉末的TEM和SAED分析照片

理论上,In2O3的各个晶面间距(PDF卡片:卡片号为 71-2195#中面间距)分别是(211)晶面0.413 02 nm,(222)晶面0.292 05 nm,(400)晶面0.252 92 nm,(440)晶面0.178 85 nm,(622)晶面0.152 52 nm。通过将实测的值与理论值比较可知,发现实测值比理论值都略大。这是因为,所得ITO纳米粉是Sn掺杂的In2O3的固溶体,其晶格参数比In2O3的要大,故而SAED得出的晶面间距比理论值要大。

对对应粉末的XRD图谱进行晶格拟合计算,其平均晶胞参数为a=1.012 311 nm,而根据公式:(由于In2O3为立方结构)

可以计算出,(211)晶面0.413 27 nm,(222)晶面0.292 23 nm,(400)晶面0.253 08 nm,(440)晶面0.178 95 nm,(622)晶面0.152 61 nm。。将算出的值与测出的值对比可以发现,两者基本相符。

综上所述,采用反应条件为pH值为8、煅烧温度为750℃制备的ITO纳米粉末,不仅在宏观和微观上形貌均匀,为近球形,颗粒均匀,粒径小,粒径分布窄,尺寸约在30~60 nm范围内,团聚少;而且结晶较好,物相单一,Sn的掺入只是会使晶格发生畸变而形成固溶体。

2.5 红外光谱分析

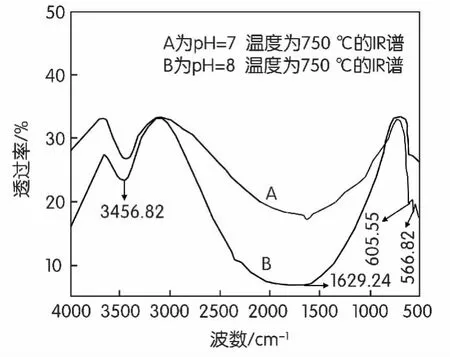

ITO纳米粉末的一个重要特性就是对红外光有很强的反射性。为了了解所获得的粉末的这种特性,对其进行红外光谱分析,图8为在750℃煅烧2 h、不同pH条件下所得到的ITO纳米粉的IR谱。

图8中3 456 cm-1左右处的吸收带主要是因为O-H键造成的,位于500 cm-1左右处主要是有In-O键造成的,为In2O3的特征谱带。在波数为840~3 164 cm-1时,所制的ITO粉末有非常强的反射红外光的能力。在煅烧温度为750℃时,pH值为8的ITO纳米粉末对红外光的反射率范围最宽,约为66%~94%,可以知道其对红外光有很强烈的反射能力。

图8 ITO纳米粉末的红外光谱图

另外,将ITO粉末的IR谱与In2O3的标准IR谱进行比对,发现其与In2O3的IR谱是基本相同的,但是在对红外光的反射程度方面ITO却明显高于In2O3。

3 结论

1.ITO粉体的前驱体主要是In(OH)3,含有少量的非晶相;要想使Sn很好地掺杂而获得ITO纳米粉,则煅烧前驱体的温度要高于330℃;所制得的ITO纳米粉的XRD图谱中没有SnO2相的出现,只有In2O3的衍射峰,呈显著的单相结构,形成了具有立方结构的In2O3固溶体。

2.当pH值为7和8时,所得到的ITO纳米粉末形貌为近球形,而当pH值增大到9时,ITO纳米粉末开始变为长短不一的长条状;在温度为750℃时,Sn的掺杂量很接近理论值(In∶Sn的质量比为9.45∶1)。

3.在液相中加入硅酸钠,反应温度为60℃,反应终点pH值为8,老化制度为60 min,煅烧制度为750℃/2 h的工艺条件下,所制得的ITO纳米粉是具有立方结构的In2O3固溶体,且呈显著的单项结构,不含SnO2相,粉体粒径在30~60 nm之间,比表面积为34.26 m2/g,形貌为近球形,颗粒均匀,且分散性能良好,在波数840~3 164 cm-1范围内对红外光的反射率高达66%~94%。

[1] T.Kayukawa,H.Shigetani,M.Senna.Preparation of high-density ITO ceramics by an insitu precipitation method[J].Journal of Materials Science Letters,1995,14:252-255.

[2] N.C.Pramanik,S.Das,P.K.Biswas.The effects of Sn(IV)on transformation of co-precipitated hydrated In(III)and Sn(IV)hydroxides to indiumtin oxide(1TO)powders[J].Materials Letters,2002,56:67l-679.

[3] 刘世友.铟锡氧化物薄膜的生产现状及应用[J].材料科学与工程,1999,17(2):98-100.

[4] 钟毅,王达健,刘荣佩.铟锡氧化物靶材的应用及管材的爆炸成型[J].稀有金属材料与工程,1997,26(4):60-63.

[5] 纪安妮,孙书农,柳兆洪,等.室温射频磁控溅射沉积ITO薄膜的研究[J].厦门大学学报(自然科学版),1997,36(2):221-224.

[6] 高愈尊,李永洪,张泰宋.铟锡氧化物纳米粉的显微结构[J].中国有色金属学报,1998,8(2):278-281.

[7] 文友.铟锡氧化物薄膜的生产、应用与开发[J].稀有金属与硬质合金,1997,9:56-59.

[8] LIMMER S J,TAKAHASHI K,CAO Guo-zhong.Electrochromic and transparent conducting oxide nanorods[C].Proc SPIE,2003.

[9] Sujatha D P,Chatterjee M,Ganguli D.Indium tin oxide nano-particles through and emulsion technique[J].Mater Lett,2002,55(4): 205-210.

[10] YU Da-bin,WANG De-bao,YU Wei-chao,et al.Synthesis of ITO nanowires and nanorods with corundum structure by a co-precipitation-anneal method[J].Mater Lett,2003,58(1-2):84-87.

[11] KIM K Y,PARK S B.Preparation and property control of nanosized indium tin oxide particle[J].Mater Chem Phys,2004,86 (1):210-221.

[12] CHEN Shu-guang,LI Chen-hui,XIONG Wei-hao,et al.Preparation of indium-tin oxide(ITO)aciculae by a novel concentrationprecipitation and post-calcination method[J].Mater Lett,2004,58 (3-4):294-298.

[13] LI Shi-tao,QIAO Xue-liang,CHEN Jian-guo,et al.Effects of temperature on indium tin oxide particles synthesized by co-precipitation[J].Journal of Crystal Growth,2006,289(1):151-156.

[14] DAI L,CHEN X L,JIAN J K,et al.Fabrication and characterization of In2O3nanowires[J].Appl Phys A,2002,75(6):687-689.

[15] ZHU Hong-liang,WANG Yong.Hydrothermal synthesis of indium hydroxide nanocubes[J].Materials Letters,2004,58(21):2 631-2 634.

[16] 张维佳,王天民.ITO前驱物氢氧化铟In(OH)3理论研究[J].物理学报,2004,53(6):1 923-1 929.

[17] DUAN Xue-chen,ZHU Xie-bin.Effects of heat treatment on nano-size ITO powder during its preparation[J].Nanoscience&Technology,2005,5:39-43.