浅谈李坑垃圾焚烧发电二厂分散控制系统

刘益成 李俊欣

【摘 要】李坑生活垃圾焚烧发电二厂项目采用丹麦·伟伦公司(Babcock & Wilcox Volund,简称BWV)的四段往复式机械炉排焚烧技术,主要控制采用ABB公司AC800F系统。本文叙述了焚烧炉自动燃烧管理系统、全厂DCS控制系统、其它分控制系统与DCS控制系统的整合等。通过有机整合全厂控制系统实现集中控制、有效提高全厂自动化控制水平,选用成熟可靠的设备,减少运行、检修人员的劳动强度。

【关键词】垃圾焚烧发电;焚烧炉自动燃烧管理系统;能量控制;二次风作用

1.引言

生活垃圾作为燃料,由于其成份复杂、含水率高、热值偏低且随意性大,容易导致燃烧工况不稳定。如何保证在垃圾热值不断变化的情况下能够在焚烧炉内完成燃烧?如何确保焚烧炉出口温度在850℃以上来实现焚烧炉所产生的烟气在炉内停留2秒以上,减少或避免二噁英的生成?如何最大限度地减小运行操作人员的人工干预,让控制系统对焚烧炉的焚烧自动管理?垃圾焚烧发电项目控制系统在设计时必须充分考虑这些因素。

2.BWV垃圾焚烧工艺流程

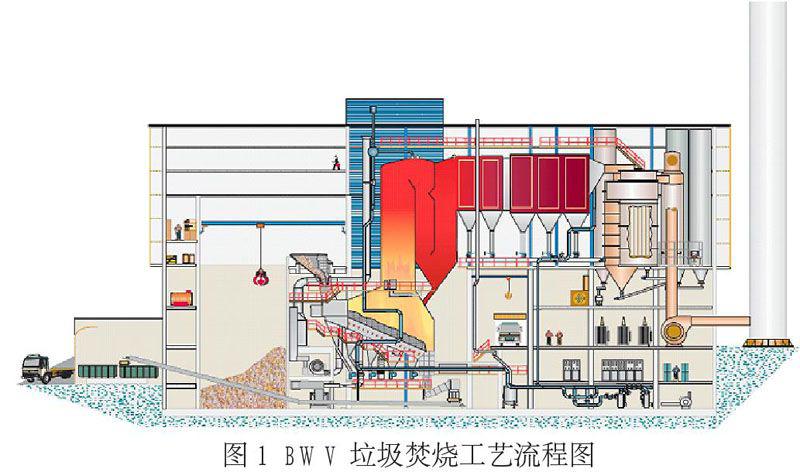

BWV四段往复式机械炉排焚烧技术工艺流程如下:垃圾运输——地衡称重——垃圾贮存发酵——垃圾投料——垃圾焚烧——灰渣利用;垃圾焚烧产生的烟气——余热锅炉——烟气脱酸处理——烟气除尘处理——烟囱。

BWV垃圾焚烧炉的工艺流程如图1。

3.垃圾焚自动燃烧管理系统

李坑二厂项目采用DCS系统而非常规的PLC系统来实现焚烧炉的自动燃烧管理(简称ACC)。ACC与全厂DCS系统同属于ABB公司AC800F系统,该系统具有性能稳定、可靠性高、系统维护方便等优点。每条焚烧线配置相对独立的过程控制站,实现对焚烧炉液压装置的驱动、对燃烧工况的监控、利用能源平衡原理计算燃烧风量、焚烧炉垃圾推料器及炉排运动速度控制等。

ACC系统主要控制如下:

1)液压站控制

液压站是焚烧炉内炉排、推料器、出渣机运动的动力源。每条焚烧线配有一个液压站,液压站内配有2个独立的泵系统,正常情况下,一个运行一个备用。

每个泵系统有3个高压泵,由同一个电机拖动;每个高压泵出口油流量、压力根据驱动对象的要求不同而不同,分别送至炉排、推料器、进料挡板和出渣机。

液压站配有一蓄油器装置,当液压泵系统故障不能提供液压油时,向进料挡板油缸提供动力油,保证进料挡板能够正常动作。

2)能量控制

能量控制是焚烧炉自动燃烧管理系统的核心,被设计为串级、前馈控制,包括蒸汽流量控制器和影响一次风流量的两个前馈控制器。经过主蒸汽温度和压力修正的主蒸汽信号作为主蒸汽流量控制器的测量值。在引风机负载太高或太低时,能量控制系统自动调低或调高主蒸汽流量控制器的设定点;当辅助燃烧器工作时,辅助燃烧器的总功能通过换算转化为一个蒸汽流量,作为蒸汽流量设定值的一部分,避免由于辅助燃烧器的投入引起燃烧控制的紊乱。

锅炉第一通道出口的烟气温度是第一个前馈控制器的作用值,该温度升高意味着蒸汽产量将会提高,为了保证控制的平稳,温度值取近三个小时以内的平均值。主蒸汽压力是第二个前馈控制器的作用值,该压力增加意味着蒸汽产量将会增加。两个前馈控制器的输出量被叠加至蒸汽流量控制器中,用来计算一次风总流量中可变流量部分的设定值。

3)推料器控制

推料器将料槽中的垃圾推至第一级炉排。李坑生活垃圾焚烧发电二厂项目共11个推料器,分左右两组(左5右6),分别向左右两侧的炉排提供垃圾燃料。每个推料器由一个液压油缸驱动,每组推料器要求动作基本同步。

每组推料器的动作过程分为:压缩过程、进料过程、返回过程。

压缩过程中是一个高速运动的过程,液压油缸拖动推料器快速运动,使得推料器上的垃圾得到挤压,沥出垃圾中的水份;每个推料器的液压油缸在该动作过程中的油路由电磁阀控制;每组推料器中只一个达到压缩过程的设定位移,该组推料器的压缩过程结束,自动进入进料过程。

进料过程的液压油缸速度可变。在进料过程中,同组推料器在相同的时刻运动速度相同;每个推料器的液压油缸在该动作过程中的油路由比例阀控制,其运动速度由焚烧炉蒸汽负荷、第二级炉排料层厚度等因素决定;该组中的所有推料器到达进料设定位移后,该组推料器的进料过程结束,准备进入返回过程。

返回过程是一个高速运行过程,液压油缸油路由电磁阀控制,当接收到组推料器返回指令时,该组推料器开始高速返回至原位,该组中所有推料器返回至原位后等待下一个轮回的开始。

4)炉排控制

炉排运动速度直接决定了垃圾焚烧的品质,同时严重影响垃圾焚烧炉焚烧工况。BWV垃圾焚烧技术的炉排从上至下分四级,由于本项目单炉处理能力较大,每级炉排分左右两侧。

每侧每级炉排由一个液压油缸驱动,液压油缸运动速度由对应的液压比例阀进行控制;同级炉排左右两侧的运行无须同步。

各侧炉排中,第一级炉排的运动速度主要由锅炉负荷、本身料层厚度决定,同时受第二级炉排料层厚度影响,当第二级炉排料层较厚时,发出要求第一级炉降低运动速度的信号;第二级炉排的运动速度主要由锅炉负荷及本身料层厚度决定;第三、四级炉排主要是燃烬段,其运动速度由本身料层厚度决定。

炉排上的垃圾料层厚度由于其环境的特殊,采用料位测量仪很难检测到其料位的高低,BWV公司根据其多年的焚烧炉经验及炉型结构特点,形成一套专门的料层厚度经验计算公式,根据风室压力、一次风流量、一次风温度、压力以及炉膛温度、压力等参数计算出每段炉排上的垃圾料厚度。

5)一次风控制

一次风是焚烧炉燃烧的主要风源,为了保证其供应的可靠性,一次风机设置有变频回路和工频回路,并在风机的入口安装电动调节阀,正常情况下,一次风机变频回路工作,入口电动阀全开,工频回路处于备用状态。

来自垃圾贮坑的抽气经过蒸汽空预器进行加热至220℃后,通过一次风机加压后送至每段炉排下的风室中,共八路,每路风源由一个电动调节阀对其流量进行调节控制。

为了保证焚烧炉燃烧的相对稳定,一次风流量分为可变部分和固定部分两种,固定部分由主蒸汽流量设定点决定,可变部分根据焚烧炉的实际燃烧工况(垃圾热值、主蒸汽压力、烟气温度、主蒸汽流量等)进行变化,从而避免一次风流量出现大幅度的变化造成燃烧不稳定。

6) 二次风控制

二次风的目的是在二次燃烧区中创造过量的燃烧空气,为了确保烟气完全燃烧。而且二次风的注入在烟气中创造湍流,使空气与烟气良好混合。

二次风通过四个区域的喷嘴注入到焚烧炉中,注入区域主要位于焚烧炉顶部前端及余热锅炉入口位置。前端二次风流量控制,受主蒸汽流量设定值影响;OFA二次风流量控制,受主蒸汽流量设定值及烟气含氧量影响。

4.DCS控制系统

李坑二厂DCS控制系统采用ABB公司AC800F系统,完全基于现场总线系统,采用全开放一体化的全新控制器及操作员站作为硬件。由三个2光口14电口的1000M交换机组成双环形网络系统。实际I/O点数达3500点(不包括与其它子系统所配置PLC的通讯点),设一个中控室进行集中控制。

李坑二厂DCS系统配置图如图2。

DCS系统配置6个过程控制站,分别为#1锅炉控制站、#2锅炉控制站、#3锅炉控制站、#1汽机控制站、#2汽机控制站和公共系统控制站,完成余热锅炉及其辅机、汽轮发电机组及其辅机热工参数的监视和控制。

操作站的配置:DCS系统配置7个操作员站(分别为#1锅炉、#2锅炉、#3锅炉、#1烟气、#2烟气、#1汽机、#2汽机)、1个值长站、1个工程师站。

5.全厂控制系统整合

全厂控制除DCS系统外,还有地衡管理系统、垃圾吊车管理系统、焚烧炉控制系统、炉内脱硝系统、锅炉吹灰控制系统、烟气净化处理系统、电气自动化管理系统、化水制系统管理系统、大屏管理系统等,众多的分系统都配有相对独立的PLC,完成对其系统内设备的监控功能。

DCS系统作为全厂主控制系统,对需要在中控室监控的分系统其进行优化整合。焚烧炉控制系统、DCS系统都采用AC800F系统,通过以太网连接,形成一个有机的整体,实现数据共享;炉内脱硝、锅炉吹灰、烟气净化、电气自动化等系统以通讯方式将相关数据送至DCS系统;垃圾吊车管理系统在中控室配有单独的操作站,主要信号以硬接线方式传输至DCS系统;化水等系统采用硬件系统方式将重要数据送至DCS系统进行监视。

6.结束语

李坑二厂采用先进成熟的BWV焚烧技术,主要设备配置国内外稳定可靠的产品,辅以ABB公司的AC800F作为其主要控制系统,有如下重要意义:

1)焚烧炉控制系统采用先进成熟的DCS系统,其在性能、处理速度、运算性能方面的优越性,更有利于焚烧炉自动燃烧管理的实现,减少操作人员劳动强度和操作人员经验对垃圾焚烧效果的影响。

2)DCS控制系统在李坑二厂的成功应用,并将垃圾焚烧技术减容减量、资源化、无害化的优势体现出来,对垃圾焚烧发电技术将会产生积极的影响。

参考文献:

[1]丁历威,李凤瑞. 城市垃圾焚烧发电技术介绍及其污染物控制策略分析 杭州 2009年电力工业节能减排学术研讨会论文集。

[2]蔡建升,徐志刚. 垃圾处理PPP之中国实践 中国统计出版社 2010年9月。