薄壁管的横向吸能性能数值分析

黄春曼

(广东轻工职业技术学院机电工程系,广东广州 510300)

0 引言

随着我国交通运输业的发展,车辆运行速度不断提高,同时发生车辆碰撞的数量和频率也不断上升,造成了大量人员伤亡和财产损失,因此,提高车辆的被动安全性对于保护乘客和货物安全具有重要意义。目前,车辆上利用吸能结构的塑性变形吸收车辆撞击能量,从而保护乘客和货物安全,使得吸能结构设计成为车辆被动安全保护设计的一个重要方面,受到车辆结构设计人员的重视。

薄壁管是一类常用的吸能元件,W.Abramowicz对矩形柱壳在压缩工况下的吸能行为,进行了实验和理论分析,建立了四边形柱壳的理想变形力学分析模型[1]。中南大学的姚松、高广军等对圆管、矩形管、多边形管、锥管等管材,进行了冲击吸能的数值模拟分析,为车辆吸能材料的设计和选择提供了参考[2-4]。兰州理工大学的乔及森等对铝合金薄壁方管耐轴向撞击性能进行研究[5]。这些研究主要是针对方管的轴向吸能行为,较少对管的横向吸能性能进行研究,而在车辆前端有横向方管作为防撞元件,其受撞后屈曲吸能行为没有得到详细研究。本文主要针对薄壁管的横向性能进行数值模拟,为薄壁管横向吸能结构设计提供参考数据。

1 薄壁管横向吸能分析

1.1 屈曲方程

薄壁管受到横向冲击时吸能是通过其本身屈曲变形实现的,这种屈曲现象用拉格朗日公式描述如下。

其中,[KT]表示切线刚度矩阵;[K0]表示常规有限元刚度矩阵;[KR]表示初应力刚度矩阵(或几何刚度矩阵);[KL]为初位移刚度矩阵(或大位移刚度矩阵);[Kg]为载荷矩阵;{Δq}为节点位移增量。

1.2 薄壁管的几何参数和计算参数

本文研究5 种不同形状的横截面(周长都相等)的薄壁结构(如图1 所示)。5 种薄壁结构的横截面周边长均为314 mm,长度均为50 mm,壁厚均为2 mm,材料均为Q235钢。5种薄壁结构的单元尺寸分别取为:(1)R50 mm×50 mm、(2)78.5 mm×78.5 mm×50 mm、(3)60 mm×97 mm×50 mm、(4)97 mm×60 mm×50 mm、(5)6 mm×52.3 mm×50 mm。网格划分每格约为2 mm。

图1 5种横截面的薄壁管有限元模型

边界条件:管的径向方向的一侧固定约束,另一侧采用刚性墙撞击薄壁管,刚性墙质量500 kg,撞击速度为33.34 m/s,碰撞计算时间取30 ms。

1.3 计算结果分析

采用LS-DYNA 进行数值计算,碰撞发生1.2 ms 时薄壁结构的变形如图2 所示。从中可以看出,5种薄壁结构的变形均为对称变形模式。

图2 碰撞发生1.2 ms时各薄壁管的变形

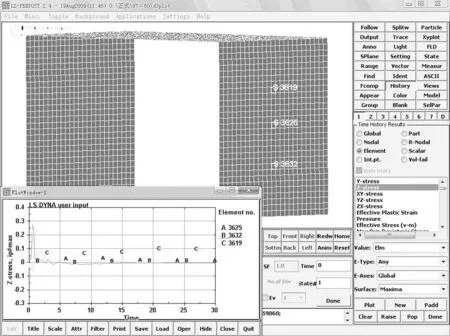

在各计算模型上选取Z 轴向三点A、B、C 对其Z 方向的应力进行比较发现(例如图3 为④管的取点位置及各点的撞击力曲线图),可得①、②、③、④管都能在碰撞后迅速出现各自的峰值,并迅速回落,能快速平稳地达到一个稳定值,表明都能迅速吸收碰撞时的能量,不会出现太多反反复复的脉冲,形成不必要的震荡及二次冲击,⑤管冲击后出现A 点持续的出现反反复复的脉冲,稳定性较差。

图3 ④管的取点位置及各点的撞击力曲线图

出现稳态前要经历一段比较长的时间历程,而且在这段时间里会普遍出现振幅比较大,次数比较多的反反复复的脉冲,这样会影响方管在碰撞时的稳定性和产生不必要的二次冲击,对人体造成不必要的伤害。

在各管中,最快进入稳定状态的是④管,其次是②管,第三是③管,表明④管能以最快的速度完成碰撞时的吸收能量的功能,并迅速达到稳定状态,是安全可靠的一种体现。

图4为5种不同截面形状的薄壁管横向撞击时的内能—时间曲线,从各管内能图曲线可以看出:五种管碰撞后最终产生的内能(即能够最多吸收的碰撞能量)从大到小的顺序为④管、③管、②管、⑤管、①管,吸收的能量为2.07 kJ>1.85 kJ>1.6 kJ>0.432 kJ>0.225 kJ。而且斜率越变小(曲线变得平缓),表明冲击时有效变形吸收能量的能力变差,变形有效时间变长,效果变差,对车体以及人体的冲击就更大。因此上述分析的5 种薄壁管截面形状中,④管97 mm×60 mm×50 mm尺寸的方管在受到横向冲击时能实现较大限度的吸能保护。

图4 各模型的内能比较

2 新型薄壁管结构横向吸能分析

2.1 预变形结构的薄壁管横向吸能分析

通过设置预变形结构实现在薄壁管撞击时诱导变形,本文采用将距薄壁管被撞击面中部的位置进行刚度弱化形成一个V 形槽的预变形结构,如图5 所示,⑥管为圆管管壁设置V 形槽,⑦管为方管管壁设置V形槽。

图5 预变形结构

通过计算发现,采用预变形结构的薄壁管在提升撞击时吸能稳定性方面有较大贡献,使得撞击过程中,撞击应力波动不大,但由于预变形结构等同于将结构弱化,故吸能量(如图6 所示的两个预变形管的内能曲线)也相应弱化,特别是方管结构,吸能量明显下降。

2.2 排叠薄壁管结构横向吸能分析

将三个圆管并排叠加焊接而成的结构模型,称为New model 1(下文简称为N1),如图7 所示。计算1.2 ms后的变形如图8所示。

通过计算比较发现,排叠结构在5 ms 后撞击力就保持平稳状态,而且内能与相近周长的①管相比(如表1所示),吸能量有较大的提升,说明N1结构有着更好的横向耐冲击性。

3 结论

(1)管截面形状对薄壁管的横向吸能行为产生影响,以横向撞击过程中的撞击稳定性和吸能量为评价指标,经过比较分析,97 mm×60 mm×50 mm尺寸的方管在受到横向冲击时能实现较大限度的吸能保护。

图7 N1 模型图

图8 N1在1.2 ms变形

表1 内能比较

(2)对圆管和方管设置V 形槽的预变形结构,计算发现,预变形结构能够提高薄壁管在撞击过程中吸能稳定性,但无法提升吸能量。

(3)将多个薄壁管排叠焊接,通过与相近周长的单薄壁管相比,排叠结构能够同时提升结构在撞击过程中的吸能稳定性和吸能量,在车辆吸能结构设计时有足够空间状况下优先选用这种排叠结构进行车辆被动安全保护装置。

[1]Abramowicz W.Thin-wall structures as impact energy absorbs [J].Thin-Walled Structures,2003(41):91-107.

[2]姚松,田红旗.车辆吸能部件的薄壁结构碰撞研究[J].中国铁道科学,2001,22(2):55-60.

[3]高广军,姚松.车辆薄壁结构撞击吸能特性研究[J].铁道机车车辆,2002(2):8-10.

[4]江 帆,刘堂红.帽型、点焊薄壁柱壳轴向挤压性能分析[J].中国铁道科学,2003,24(2):103-108.

[5]张宪,孔涛,蒋建东,等.基于ls-dyna的振动旋耕三维数值模拟[J].机电工程,2011(2):144-147.

[6]乔及森,车洪艳,陈剑虹.6063 铝合金薄壁方管耐轴向撞击性能研究[J].兰州理工大学学报,2006,32(2):14-17.