我国重防腐涂料的应用现状及其发展趋势

芮龚 *,李敏风

(1.上海胜星树脂涂料有限公司,上海 201405;2.上海涂料染料工业协会,上海 200120)

我国重防腐涂料的起步与改革开放基本同步,而且起点较高。近30年来,我国重防腐涂料和涂装在经济高速发展的推动下进入高速成长的黄金期,成为涂料行业发展最快、与国际接轨最早、工业涂料市场附加值最高的品种。

2012年,我国涂料产量达到1 272 t,其中重防腐涂料达到163 t,占有12.8%的份额,是国民经济重要领域中的主要工程材料。本文主要讨论我国重防腐涂料的应用现况及其在节能环保方面的发展状况。

1 重防腐涂料配套的先进性

按照节能减排、循环经济、可持续发展的科学发展观,我国重防腐涂料和涂装技术坚持战略性、前沿性和前瞻性的发展思路,重点发展了高性能、节能、功能性重防腐涂料。

1.1 配套先进性

1.1.1 钢结构用重防腐涂料

应用在钢结构上的重防腐涂料更新换代较快,目前主要配套有两种:(1)各类富锌底漆+环氧云铁中层漆+高性能面漆(如丙烯酸聚氨酯、氟碳和聚硅氧烷,下同),对照ISO 12944 国际标准,上述配套最大使用寿命为15 a(判定标准:ISO 4628,Ri 3 级,1%);(2)电弧喷锌、铝、铝镁合金等涂层+环氧类封闭漆+环氧中层漆+高性能面漆,对照ISO 14713 国际标准,电弧喷锌、铝层加重防腐涂料封闭、配套的复合涂料层最长有大于20 a 的使用寿命(判定标准:ISO 4628,Ri 3 级,1%)。

1.1.2 通用底漆

最近几年,国内外重防腐涂料生产厂家为适应市场纷纷开发、研制并批量生产通用底漆──它既是适用于船舶大多数部位的底漆,又能与绝大多数类型面漆配套,而且与锌、铝(包括电弧喷锌、铝)和不锈钢表面亦有较好的附着力,施工性能良好,无最大涂装间隔的限制。通用底漆的使用不仅简化涂层配套,减少涂料种类,而且便于涂装管理。目前通用底漆已从船舶扩大至军工产品、化工、铁道等重防腐行业,在节能减排上起到了领头羊的作用。

1.1.3 混凝土重防腐涂料

我国混凝土重防腐涂料从无到有,发展迅速。几年来,已形成先进的配套方案,如:(1)封闭漆(环氧类包括湿固化环氧、硅烷浸渍剂)+中层漆(环氧类包括湿固化环氧)+面漆[环氧类(水下部位)、聚氨酯类、氟碳类、聚硅氧烷];(2)底漆(环氧类、聚氨酯类)+面漆(聚脲)。这些混凝土重防腐涂料及其配套在杭州湾大桥、东海大桥、青岛海湾大桥、京津、京沪、三峡水电站混凝土大坝上得到了成功应用。

1.2 重防腐涂料的结构组成

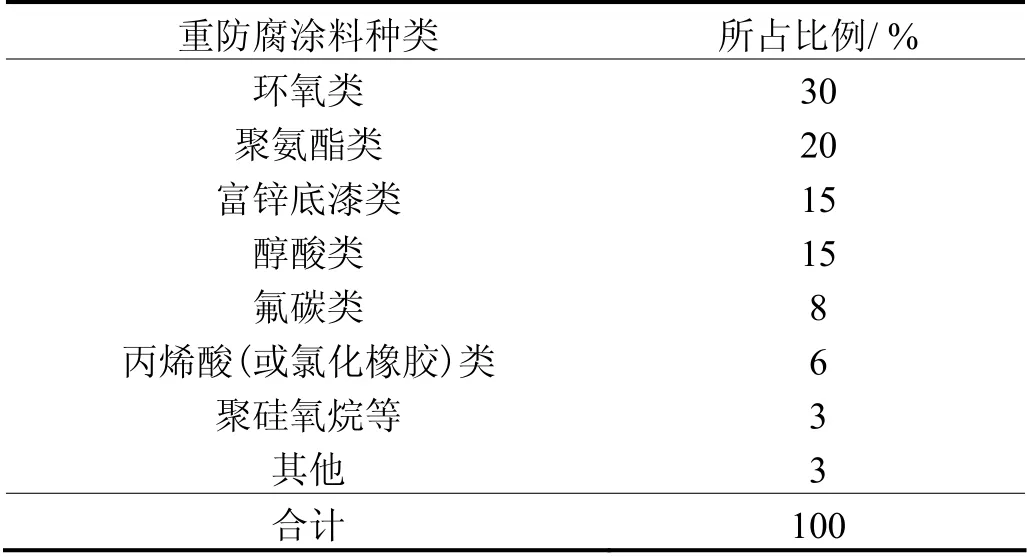

不同的行业使用不同的重防腐涂料,总体来说,我国目前重防腐涂料已适应快速的经济发展,其结构组成合理。2012年,我国重防腐涂料结构组成见表1。

表1 2012年中国主要重防腐涂料的结构组成Table 1 Structure and composition of main heavy-duty coatings in China in 2012

从表1可见:(1)高性能重防腐涂料占了总量的70%以上;(2)醇酸底、面漆类重防腐涂料在船舶、建筑钢结构行业有一定用量,市场中低价竞争激烈;(3)化工、水利、船舶行业还需用一定量氯化橡胶漆。氯化橡胶树脂需用水相法和非四氯化碳溶剂法生产。

2 高性能重防腐涂料新品种

2.1 船舶涂料国际公约及新规范

国际海事组织(IMO)制定的“压载水舱保护涂层性能标准”[MSC.215(82) PSPC-WBT]和“原油油船或油舱保护性能标准”(PSPC-COT)分别限定在2012年6月和2012年1月1日生效。对此,IP、JOTUN、PPG等跨国涂料企业早有应对计划,有了相关船级社的测试。我国船舶涂料企业又一次经受考验。国内著名的厦门双瑞、青岛海建、浙江鱼童、浙江飞鲸、宁波海盾等均通过了相应的测试,取得相关证书。有些较大车间底漆制造企业也积极主动配合主要涂料制造商,通过相关测试。这些应对措施均使我国船舶涂料的制造技术上了一个新的台阶。

2.2 重防腐涂料新品种

近几年来,我国涂料企业、科研院所等本着提高重防腐涂料的耐久性以及节能、环保的原则,开发、研制了新型重防腐涂料新品种,有的已批量生产,投放市场。新开发的重防腐涂料品种、用途及其应用厂家见表2。

重防腐涂料品种 用途 应用厂家 聚苯胺环氧涂料,导电性聚苯胺替代富锌底漆,用于石油储罐内壁 福建信和涂料公司、广东中山大桥化工等无机有机聚合物涂料 重防腐、高韧性、 耐磨、耐温性 上海市沛朗涂料公司聚天门氡氨基酸酯 低VOC,高固含,快干型底、面两用漆 阿克苏诺贝尔、宣伟、北京碧海舟涂料公司耐热冷喷涂 铝粉涂料 专用于高温、腐蚀联合作用场合,持续-165~565 °C 碳钢、奥氏体不锈钢管道表面 阿克苏诺贝尔的 Intertherm 898CSA 高性能、耐高温纳米陶瓷涂料电厂脱硫等装置、化工厂冷排系统 青岛银圭等厂, 廊坊“中科远迪”等第三代 车间底漆 足够的工序间保护 能力、耐800 °C 高温、保证电焊质量 船舶工艺所、海盾涂料金刚化工、中涂化工单组分湿固化聚氨酯涂料 高固含量和低VOC 的低表面处理底漆、 用于桥梁、化工厂 钢结构维修 美国SWD(上海)公司、宣伟公司的Corotha、杭州立达得涂料公司、IP 涂料公司新型船舶防污涂料线性自抛光防污漆INTER,含氟不沾污涂料INTER IP 涂料公司的 Intercept 8000 LPP Intersleek 1100 SR

2.3 重防腐涂料的涂装施工性能

施工技术指标是重防腐涂料最重要的技术指标,是涂料生产的基础,也是国内重防腐涂料与国外同类产品的主要差距所在。重防腐涂料涂装施工性能包括体积固含量、一次喷涂可达到的干膜厚度、干燥时间、复涂间隔、对表面处理的要求、边缘覆盖率等。

以前,国内油漆厂所出示的重防腐涂料说明书,很少有关于涂装施工的技术说明。但近年来,行业中逐步重视这项基础工作,并取得了较好的效果。如江苏某厂为大型水利工程研制的压力输水管耐磨环氧涂料,一道无气喷涂可达到干膜500 μm 以上,涂层不流挂、不开裂,显示了良好的施工性能;又如西安某厂研制的改性环氧涂料,无气喷涂后在棱角、边角处涂层覆盖率可达到70%左右,达到了与国外同类产品相同的优异性能。

2.4 环保型重防腐涂料的开发

2000年以前,氯化橡胶面漆是船舶、集装箱、钢结构工程的首选面漆,约占70%的份额。根据蒙德利尔法规的有关规定,为保护大气臭氧层,从2000年起,集装箱、船舶基本上用丙烯酸外面漆替代氯化橡胶面漆。但我国没有明文规定禁用氯化橡胶涂料,因而氯化橡胶涂料在船舶、化工、建筑钢结构上尚有一定的用量。出于环保考虑,必须采用水相法和非四氯化碳溶剂法生产氯化橡胶涂料。在船舶行业,按IMO 原则,已淘汰了有毒的防污漆,正逐步淘汰含苯芘致癌物质的环氧沥青涂料,逐步重视可循环发展的醇酸涂料的应用,加强高固含量、水性醇酸的研发,通过树脂改性来提高醇酸的各方面性能。云南昆明中华和西北永新已开展了这方面的工作。

据统计,我国工业涂料中有一半为普通型溶剂型涂料,因此,提高重防腐涂料固含量、减少VOC 含量是目前重防腐涂料环保工作的主攻方向。经过几年的努力,现在重防腐涂料中高固含量及无溶剂涂料的市场份额已增加到44%。2012年,我国重防腐涂料的市场份额如下:无溶剂型涂料3%,高固体分涂料41%,普通溶剂型涂料48%,水溶性涂料8%。

在港珠澳大桥的涂料招投标中,就将涂料中的VOC 值作为主要的技术条件之一,其中,各底漆、面漆中VOC 的限定值为:环氧富锌底漆<350 g/L,环氧中层漆<350 g/L,丙烯酸聚氨酯面漆<420 g/L,氟碳面漆<420 g/L。而广州龙穴船厂涂装技术人员在涂装压载水舱时,对不同体积固含量涂料中的VOC 作了详细计算,见表3(压载水舱面积240 000 m2,理论膜厚2 × 160 μm)。它表明,高固体分涂料可以减少涂料的消耗量、溶剂的挥发量和涂装工作量,明确了推广高固体分含量涂料的环保意义。

表3 压水舱涂装用不同固含量涂料及其对应的VOC 值Table 3 Coatings with different solid contents used for pressure water tank and its corresponding VOC values

无溶剂涂料具有以下优势:一次成膜厚,适于无气喷涂,常温固化,边缘覆盖性好,防腐性能优异,涂料在施工过程中无溶剂挥发,从而改善了施工条件,提高了施工安全性和效率。因此,中远关西在当前集装箱厂生产线结构不能满足水性集装箱涂料的技术要求以及水性涂料成本较高的情况下,推出了Universal系列高固化集装箱环氧涂料,它既能保证涂层质量,无需改造现有生产线,不增加成本,又能够大幅降低VOC 的排放量,达到环保、节能的目的。

2.5 无公害高性能防锈颜料的使用

近年来,我国推广无毒的新型防锈颜料如磷酸锌、磷酸钙、三聚磷酸盐等,以替代有毒的红丹、铬酸盐等防锈颜料,并对防锈颜料中的铅、镉、铬、汞等重金属及砷的含量进行严格控制。如港珠澳大桥钢箱梁配套涂料招投标时,对重金属离子进行了以下限定:铅(Pb)、铬(Cr)、汞(Hg)含量均<1 000 mg/L,镉(Cd) <100 mg/L。

2.6 水性重防腐涂料的开发与应用

与木器、汽车、建筑涂料等相比,重防腐涂料水性化的速度比较缓慢。出于环保、节能和发展低碳经济的目的,水性重防腐涂料的开发应用有以下亮点:

2.6.1 水性集装箱涂料的开发与应用

(1) 水性环氧富锌底漆+水性环氧磷酸锌中层漆+水性丙烯酸面漆的3 涂层配套体系的开发。近几年来,赫普、金刚化工、关西、中涂、麦加等公司都在进行水性集装箱涂料的开发,所开发的水性涂料均在中集[中国国际海运集装箱(集团)股份有限公司]、新华昌(新华昌集团有限公司)等试喷成功。深圳维新、北京红狮的集装箱水性涂料3 涂层配套也通过了美国K.T.A 实验室的检测认可,取得了K.T.A 和F.D.A 证书。上述涂料厂有1 200~5 000 TEU 的使用业绩。

(2) 水性丙烯酸底漆+水性丙烯酸面漆的二涂层配套体系的开发。从2010年起,美国威士伯涂料公司成功开发了特殊的水性丙烯酸底面漆,并出资在“大连中集”新建涂装流水线,已生产集装箱5 万TEU。尽管两涂层适应集装箱涂装流水线,但对没有环氧富锌底漆保护,行业内尚存在意见分歧。

按不完全统计,我国集装箱水性涂料的使用量约占集装箱涂料总用量的10%左右。

2.6.2 水性无机富锌底漆

1995年,随着美国IC531 水性无机富锌底漆的引入,国内涂料厂就开始了对水性无机富锌底漆的研制、开发和推广使用。17 a 来,我国已有50 家工厂能生产水性无机富锌底漆。如上海门普莱新材料有限公司、廊坊中科远迪、上海船舶工艺所、江苏兰陵、江苏新时空、江苏汇昌、大连裕祥、昆明中华、无锡玉邦、宁波大达等等。其中,以“上海门普莱”的产量最高。这个单一生产水性富锌底漆的工厂,2012年销售金额接近一亿元。17 a 来,水性无机富锌底漆应用到浦东国际机场、杭州国际机场、北京大剧院、上海世博会永久性建筑、徐浦大桥、铜瓦门大桥等大工程,深受“上海宝冶”、“江苏沪宁钢机”、“河北金环”、“东南网架”等大型钢结构厂的欢迎。

目前,水性无机富锌底漆主要用在两个方面。一个方面是建筑钢结构。目前,我国建筑钢结构行业中有30%~35%的底漆采用水性无机富锌底漆。它防腐性能良好,与溶剂型环氧云铁中层漆等配套性能也好。可用无气喷漆法施工,价格合理。正在施工中的“上海中心”就用到水性无机富锌底漆。估计水性无机富锌底漆在建筑钢结构上的用量达到1.4 万t/a。另一个方面是石化工程中的储罐内壁。水性无机富锌底漆不仅具有优异的防腐性,而且耐有机溶剂,具有良好的导静电性,可用于石化工程中的储罐内壁。2011年至2012年间,用水性底漆的石化工程有:新疆独山子原油储罐(JOTUN 涂料)、燕山石化储罐(中科远迪)、镇海炼油储罐(宁波大达)和大连长兴岛原油储罐(中远关西)。

2.6.3 水性涂料在桥梁建设上的应用

从2012年起,香港青马大桥混凝土结构的维修全部采用水性丙烯酸弹性涂料 Noxyde(美国 RUST- OLEUM 公司),它的VOC 仅为5 g/L,防水、防腐性能优异。在膜厚为1 mm 时,其延展性为200%,可填补水泥上的裂纹。单组分水性丙烯酸涂料底、面两用,可直接涂覆在旧涂层表面,在弯曲处的覆盖率可达到95%~100%。它还可用于钢结构桥梁的维修,可在带锈、潮湿的表面上施工。

在哈尔滨松浦大桥和文昌高架桥的水泥柱梁及钢质扶栏上用上了大连振邦涂料公司的全套水性涂料(包括水性氟碳面漆),该水性涂料防腐性能突出,涂饰表面美观大方,更主要的是它起到了环保示范作用。

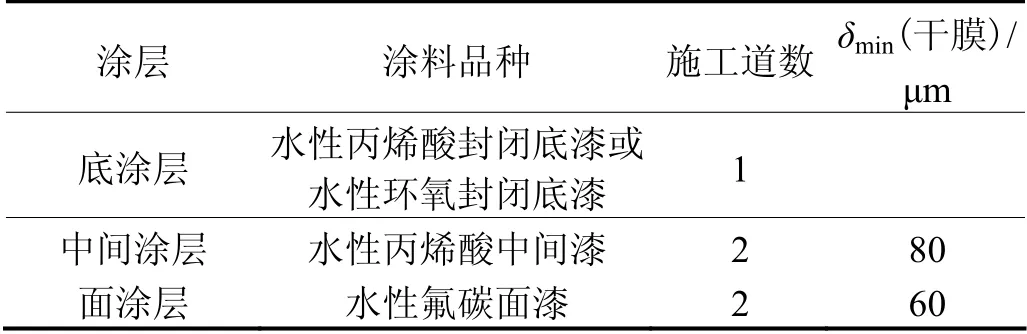

我国在JT/T 821.4-2011《混凝土桥梁结构表面用防腐涂料 第4 部分:水性涂料》中,规定了混凝土结构表面水性氟碳配套涂层体系,见表4。

表4 JT/T 821.4-2011 标准规定的水性氟碳配套涂层体系Table 4 Water-based fluorocarbon matching coating system stipulated by JT/T 821.4-2011 standard

3 低表面处理涂料的普及与应用

近年来,低表面处理涂料(Surface-tolerant Coating)的节能、环保作用得到了充分的重视。目前,国内外各涂料公司已开发了不少高性能的低表面处理重防腐涂料,应用在桥梁、电厂、化工厂、污水处理厂等钢结构的维修,并逐步形成了市场,且在逐步扩大之中。2012年,我国低表面处理涂料应用的典型案例见表5。

涂料名称 生产厂家 工程名称 施工单位IDT 单组分湿固化聚氨酯涂料 温州立德达 新安化工厂、扬子石化等杭州立德达涂装公司SWD 单组分湿固化聚氨酯涂料 上海顺谛(SWD)公司 河北正元 化工集团 不详 改性环氧树脂漆INTERZONE 954阿克苏诺贝尔(苏州)公司 杭州湾大桥钢管桩 上海申航基础工程公司无溶剂环氧涂料EURONAVY ES301L/K 宣伟(上海) 公司 首钢曹妃甸工程 北京中首涂装工程公司Noxyde 水性丙烯酸涂料 美国RUST- OLEUM 公司 香港青马大桥 不详 RUST-OLEUM9100(改性环氧、 9800 聚氨酯DTM)美国RUST- OLEUM 公司 上海崇盛大桥 不详 带锈防锈漆ZY-D2000(环氧)山东蔚阳新材料有限公司 栾家口港吊机 不详 环氧带锈防锈漆底、面两用ZS-D2001 漆山东蔚阳新材料有限公司 山东金创 有限公司 不详

从表5可见,低表面处理涂料不仅有环氧类,而且有聚氨酯类和丙烯酸类。它们可带锈、带湿涂装,也可直接覆涂在各类旧涂层的表面(包括氯化橡胶和丙烯酸涂料)。它们还具备超强的附着力,施工性能优良,一次无气喷漆可达200 μm 以上,VOC 含量一般小于340 g/L,环保节能性十分优异。

4 结语

我国重防腐涂料在节能、环保方面虽然取得了很大的发展,但对照十二五规划的要求,重防腐涂料的发展仍任重而道远。目前,普通溶剂型重防腐涂料仍占一半左右的份额。在国内船舶、建筑钢结构行业中,由于低价竞争,还在使用醇酸类涂料,其性价比低且VOC 含量高。而水性重防腐涂料因价格高、涂装流水线适应性差而使用量低,应用范围狭窄。国产重防腐涂料在环保、节能方面与国际品牌产品相比,有较大的距离。在今后,我国重防腐涂料的发展应以高固含量、无溶剂涂料为主攻方向,因地制宜地发展水性重防腐涂料,扩大其使用范围,尤其是提高其涂装施工性能,并发展新颖的低表面处理涂料和底面合一的聚天门冬氨基酸酯等环保型涂料。只有这样,才能获得涂层的耐久性,符合节能、环保的要求。