防砂筛管测试技术现状及发展探讨

匡韶华,石磊,于丽宏,柳燕丽

(辽河油田钻采工艺研究院,辽宁盘锦 124010)①

防砂是出砂油气藏开采中不可缺少的环节,而机械防砂是目前应用最多的防砂方式[1]。防砂筛管是机械防砂技术的核心部件之一,它对防砂的效果、成本和油井的产量等都有很大的影响。测试技术在筛管的优选、设计和质量检测等方面起到重要的作用。筛管测试方法可分为2大类:模拟评价试验和性能检测试验。目前,国内外大多采用模拟评价试验来优选筛管类型和技术参数,而筛管性能检测试验方法还存在较大的不足。本文综述了筛管模拟评价试验方法现状,并且分析讨论了筛管性能参数的检测试验方法。

1 模拟评价试验

1.1 筛管过滤介质

筛管过滤介质模拟评价试验以筛管过滤介质作为测试样品,主要目的是优选过滤介质类型和孔径/缝宽参数。该评价方法在国外得到广泛的应用,已成为筛管优选设计的一个重要环节[2-6]。按照模拟防砂状态的不同,可以分为2种类型:

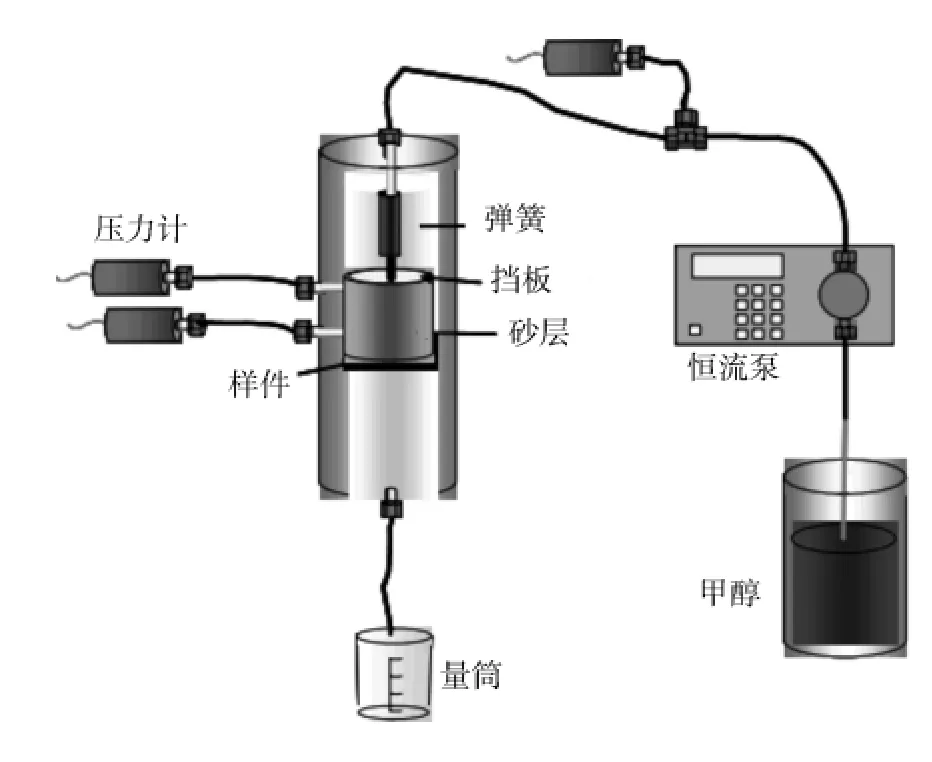

1)填充模拟试验装置。如图1,将地层砂填充在测试单元中,与过滤介质表面直接接触,轻拍测试单元使地层砂填充均匀,在砂层顶部用弹簧轻压砂层,防止在砂层四周形成串流通道。恒流量注入甲醇,通过填充砂层和过滤介质。

图1 过滤介质填充模型试验装置

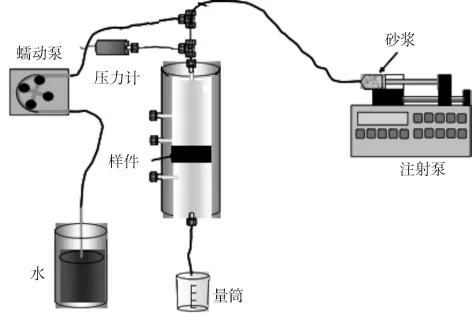

2)砂浆模拟试验装置。如图2,将地层砂用甲醇润湿,悬浮在一定黏度的流体中,配成高黏携砂液,将其注入测试单元,高黏携砂液通过一段细管线时,与同时注入细管线的清水混合,稀释成无黏度携砂液,流入到过滤介质表面,在过滤介质表面逐渐堆积形成砂层。

图2 过滤介质砂浆模型试验装置

通过测量过滤介质两端的压差、出砂量和出砂粒径,来评价过滤介质的抗堵塞能力、挡砂能力和挡砂精度。

1.2 整体筛管

整体筛管模拟评价试验是将全尺寸筛管安装在模拟井筒中,在模拟油井实际生产出砂工况下进行试验,从而评价筛管的实际防砂效果。该方法在国内得到了很大的重视,相继研制出了不同的模拟试验评价装置,同样可分为2种类型:

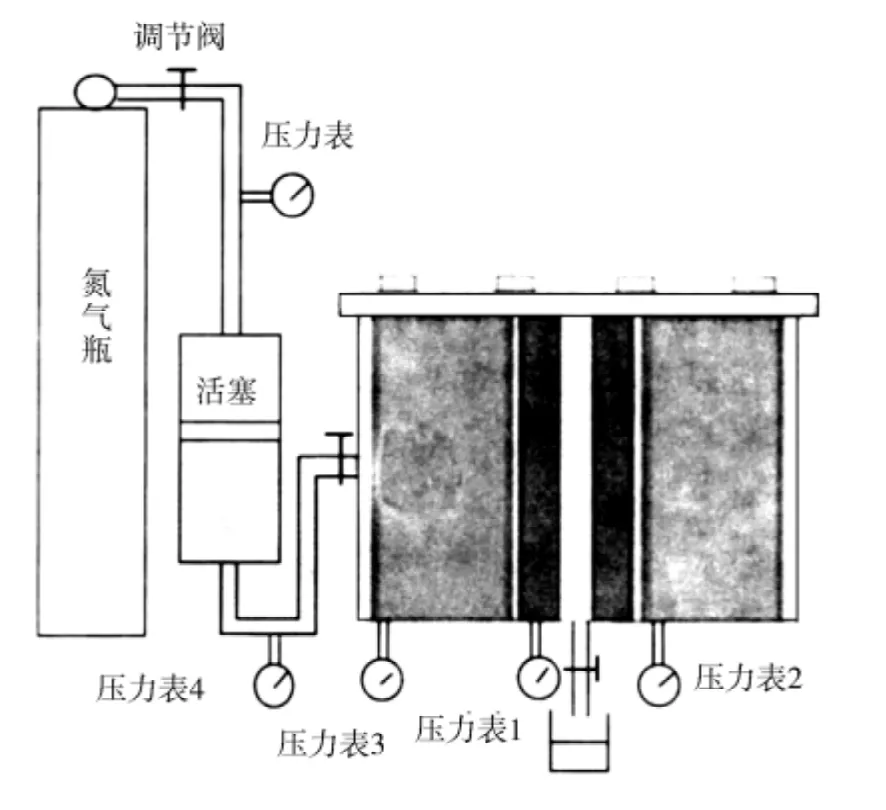

1)填充模拟试验装置。具有代表性的是石油大学(北京)研制的防砂工艺物理模拟装置[7]和中海油研制的出砂模拟试验装置[8],其基本流程如图3~4所示。先将要测试的筛管安装在高压釜体中,在筛管和高压釜体的环空中填入模拟地层砂,以恒定的压差或恒定流量往高压釜体中注入一定黏度的流体,测量试验过程中压力、流量的变化,以及试验结束后的出砂量和出砂粒径。

图3 防砂工艺物理模拟试验流程

图4 出砂模拟试验装置示意

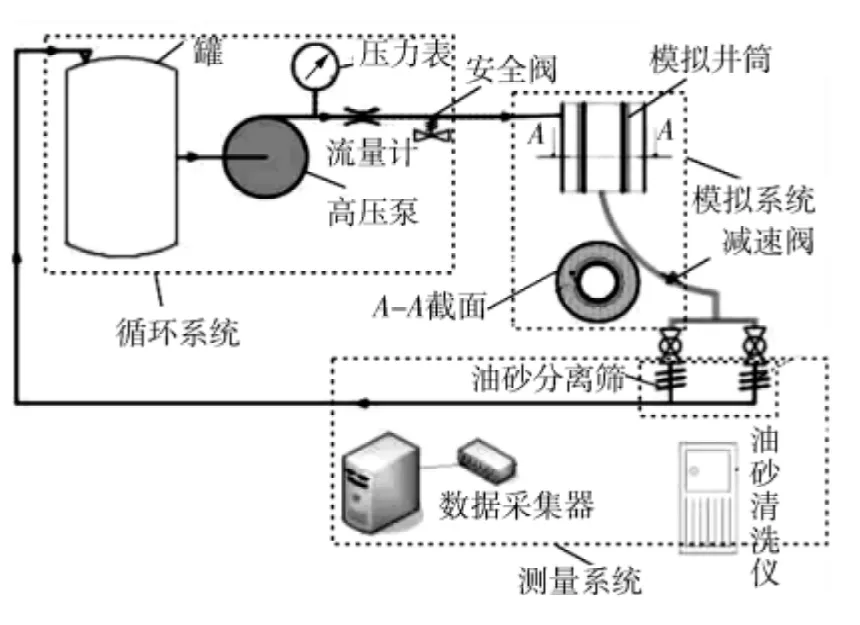

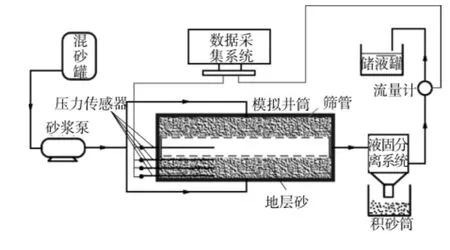

2)砂浆模拟试验装置。代表性的是辽河油田研制的稠油热采防砂模拟系统[9]和胜利油田研制的防砂方法优选模拟试验装置[10]。如图5~6所示,这两种装置的主要区别是,前者采用泵后加砂方式,后者采用泵前加砂方式。将筛管安装在模拟试验井筒中,根据试验的要求,在筛管与模拟试验井筒的环空中可以充填砾石或不充填砾石,启动高压泵,以恒定流量往高压釜体中注入一定黏度的携砂流体,测量试验过程中压力、流量的变化,以及试验结束后的出砂量和出砂粒径。

图5 稠油热采防砂模拟系统

图6 防砂方法优选模拟试验装置

1.3 模拟评价试验特点

1)筛管过滤介质模拟评价试验具有试验简单、成本低的特点,但是对于由多层金属网布复合而成优质筛管,金属棉多少、金属网布之间的松紧程度受加工工艺影响比较大,其测试结果不能够真实反应出筛管的实际防砂效果,因此不能用其过滤介质或局部的性能来代替产品的综合性能指标[11]。此外,这种测试方法容易受流体润湿性、流速和砂层充实程度影响,测量误差大,重复性差。

2)整体筛管模拟评价试验模拟了油井的地层砂特征,黏土含量,流体黏度和流速等实际工况,能够测试出筛管的出砂量、产能影响、出砂粒径和堵塞情况,其试验结果能够比较真实地反映所测试的筛管在具体油井的防砂效果。但是整体筛管模拟评价试验装置比较复杂,模拟油井出砂状况难度较大,试验成本高,试验时间长。

3)填充模型和砂浆模型分别模拟了筛管防砂的不同状态[12]:填充模型模拟了筛管与地层直接接触的状态,例如膨胀筛管或裸眼缩径地层;砂浆模型模拟了筛管与地层之间存在环空的状态。

2 性能检测试验

防砂筛管种类繁多,同种类型的筛管又具有不同的技术参数,并且随着技术的发展,越来越多的新型防砂筛管进入市场。由于缺乏筛管检测标准,不同厂家检测筛管的方法不相同,导致检测结果不能进行直接对比,且不能对筛管质量进行检验,给筛管用户选择筛管带来很大困难。采用模拟评价试验不能完全解决筛管的优选问题,因为不可能对每一种筛管进行模拟评价试验。因此,开展筛管物理性能的检测方法研究,制定检测标准,既可以作为筛管模拟评价前的初步优选方法,又可以作为筛管质量检验手段。

根据理论分析和现场实践确定影响筛管防砂效果的物理性能主要有:挡砂精度、过流能力、抗堵塞能力、抗冲蚀能力和强度性能。

2.1 挡砂精度检测

筛管挡砂精度是指通过筛管的最大颗粒粒径,它是筛管最重要的技术参数之一,直接影响油井的出砂量和出砂粒径。目前,测试筛管挡砂精度的主要方法有3种:

1)直接测量法。利用塞尺或游标卡尺直接测量筛管的缝宽,并以缝隙宽度值作为滤砂管的挡砂精度。该方法检测误差大,检测效率低,且只能应用于缝隙型筛管。

2)标准砂筛析法。将标准试验砂放于筛网表面上,震动筛网,使小于筛管孔径的砂粒落入筛网下面的收集器中,对收集器中的砂粒进行粒度分析,确定通过筛网的最大颗粒粒径,并以该粒径值作为由该筛网加工成的筛管的过滤精度。该方法只能适用于过滤介质为筛网的筛管,而且过滤介质的挡砂精度不能代表筛管的实际挡砂精度。

3)模拟试验法。在模拟试验法中,一方面,通过筛管的颗粒粒径不仅受筛管孔径或缝宽的影响,同时还很大程度上受到地层砂粒径、粒度分布、砂粒形状、流量、黏度等因素的影响,目前关于模拟试验法还没有标准的试验评价方法,同一筛管在不同试验条件下测试的结果是不同的;另一方面,筛管外侧的形成的砂层,由于“架桥”作用,自身形成了一层挡砂屏障,使得所测试的挡砂精度值更大程度地取决于砂层性质而不是筛管的性质,影响了测量的准确度。

此外,胜利油田最新研制出了绕丝/割缝防砂筛管自动检测仪,通过光学装置接收和处理在其视角范围内真实物体的图像,以获得所需信息。该方法具有准确度高、操作简单、检测效率高等优点,但是该方法只能用来检测绕丝、割缝等缝隙类型筛管。对于孔道类筛管,由于孔道弯曲迂回,光线无法通过,该仪器不适用于这类筛管。

筛管挡砂精度的测量方法最好与筛管的使用情况相符,同时又要清除其他因素对测量结果的影响。可以采用悬浮液通过法作为筛管挡砂精度测量的标准方法,即用不同尺寸的标准圆形小球,例如玻璃微珠,在流体作用下通过筛管,测量通过筛管的最大颗粒粒径,作为筛管的挡砂精度。该方法的关键是要设计出能够自动破坏筛管外挡砂层形成的测试装置,同时要统一规定玻璃微珠的规格,测试的流体和流量,从而清除了挡砂层、颗粒形状、流体类型和流量等因素的影响,提高测试准确度和重复性。

2.2 过流能力检测

过流能力是指流体通过筛管的能力,它直接关系到防砂筛管对油井产能的影响。目前,筛管过流能力主要采用渗透率或者过流面积来评价,而这2个参数都不能准确反映筛管的过流能力。首先,筛管的渗透率相对于地层渗透率和环空砂层的渗透率大得多,在低流速下,筛管渗透率对油井产能影响非常微小,因此用渗透率来评价筛管的过流能力没有实际意义。只有在流速较高时,由于惯性阻力的产生,筛管过流能力才会对油井产能产生影响,而在高流速下,流体通过筛管时已不符合达西渗流定律,故采用渗透率评价筛管过流能力不准确。其次,筛管的过流能力不仅与过流面积有关,还与筛管的缝隙或孔道结构有关,不同的缝隙或孔道结构产生的流动阻力是不同的,因此,对于同类型的筛管可以采用过流面积来比较它们的过流能力,而对于不同类型的筛管,则不能采用过流面积来评价它们的过流能力。对于过滤介质为金属网、金属棉、金属粉末、充填砂等材料的筛管,其过流面积是很难准确测量的。文献[13]认为优质筛管的过流面积应该以过滤介质的表面积与其孔隙度的乘积为准。这种观点存在一定的片面,过滤介质孔道是不规则的,其孔隙度与有效截面积是有偏差的。

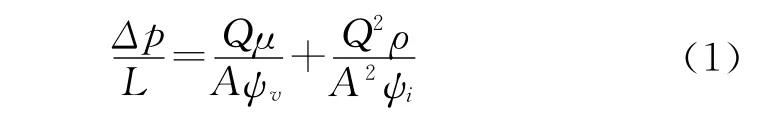

Forchheimer[14]给出了流体通过多孔材料时的流动阻力,满足以下关系式,即

式中:Δp为流动压降;L为流动距离;Q为流量;μ为流体黏度;A为材料表面积;ρ为流体密度;ψv为黏性阻力系数;ψi为惯性阻力系数。

它有明确的物理意义,即流动阻力由2部分组成:黏性阻力和惯性阻力。当流动速度较小时,流动阻力主要是黏性阻力;当流动速度较大时,流动阻力主要是惯性阻力。黏性阻力系数和惯性阻力系数只与过滤介质自身性质有关,而与流体性质无关。因此,笔者认为采用黏性阻力系数和惯性阻力系数来评价筛管的过流能力更为合理。

2.3 抗堵塞能力检测

防砂筛管堵塞是困扰防砂井正常生产的主要原因之一。导致筛管堵塞的原因主要有2方面:①防砂井生产过程中,含有地层细砂、机械杂质、泥质黏土等固相介质的地层流体通过筛管时,部分固相介质会附着在筛管表面,或者侵入过滤介质内部,形成堵塞[15];②筛管在下入过程中与钻井液接触,钻井液中的固相颗粒和聚合物处理剂,可能侵入过滤介质内部,或在筛管表面形成泥饼,造成筛管堵塞[16]。

筛管堵塞物的主要来源有[15]:①地层粉细砂;②黏土泥质;③钻完井过程中污染物;④原油中的胶质沥青质;⑤有机垢和无机垢。筛管的堵塞过程和堵塞程度受到固相堵塞物成分、油井产量、出砂速度、原油黏度等因素的影响。

建立筛管抗堵塞能力检测标准,首先应该根据堵塞原因和堵塞物来源确定标准的堵塞物和试验条件,再用标准堵塞物在标准试验条件下对不同防砂筛管进行检测,从而得出可对比的检测结果。

2.4 抗冲蚀能力检测

筛管长期处于油气井高速含砂流体的作用下,局部冲蚀破坏的现象普遍存在,尤其是筛管的过滤介质容易被冲蚀破坏。冲蚀破坏是导致筛管防砂失败的重要原因之一。文献[17]利用自制的冲蚀磨损试验装置对割缝筛管的过滤单元进行了冲蚀试验,将粒径为0.1~0.6mm的石英砂与10mPa·s的原油混合,用输砂泵把含砂原油泵出,通过喷嘴喷射到筛管试样上进行冲蚀,试验结果表明:割缝筛管的冲蚀磨损率随着含砂原油流速的增大成指数关系增加,当流速达到15m/s时,冲蚀磨损率达到了100 mg/h。

由于影响筛管冲蚀磨损的试验条件因素有很多,主要有:砂粒冲蚀速度、砂粒粒径、砂粒浓度、冲蚀角度、温度等[18]。此外,防砂筛管在油井中还处于腐蚀环境,而腐蚀和冲蚀起到一个相互促进的作用,其交互作用将加剧筛管的破坏[19]。因此,需要研制出能够调节砂粒冲蚀速度、砂粒粒径、砂粒浓度、冲蚀角度、试验温度和腐蚀条件的抗冲蚀能力检测装置,来综合检测评价筛管的抗冲蚀能力。

对于气井用防砂筛管还需要检测筛管在高速含砂气体作用下的抗冲蚀能力,因为含砂气体冲蚀不同于含砂液体冲蚀,含砂气体的冲蚀作用要大于含砂液体的冲蚀作用。

2.5 强度性能检测

筛管强度性能能够反映筛管抗破坏的能力,筛管一旦被破坏,将会导致油井无法正常生产,甚至造成油井报废,带来严重的经济损失。

筛管的破坏主要是由各种载荷引起的,筛管在下入油井及生产过程中可能受到的载荷主要有6个[20]:

1)拉伸载荷筛管在下入过程中,自身重力和井底温度应力会产生拉伸载荷;在下入遇阻时,上下活动筛管也会产生拉伸载荷。

2)压缩载荷井眼不规则和大斜度井、水平井中,筛管在下入过程中,与井壁或套管之间的摩阻会使筛管承受压缩载荷;井底温度应力会产生压缩载荷;在下入遇阻时,上下活动筛管也会产生压缩载荷。

3)扭转载荷在下入遇阻时,旋转筛管会产生扭转载荷。

4)弯矩在造斜井段、井斜角或方位角急剧变化的井段,筛管都会受到弯矩的作用;井底断层的滑移或岩层下沉也可能产生弯矩。

5)挤压载荷随着油藏的开采,孔隙压力会逐渐减小,地层会被逐渐压实并下沉,井眼产生缩颈,对筛管产生挤压载荷;在油井生产过程中,环空砂层堵塞或筛管堵塞,导致井眼压力升高,对筛管产生挤压载荷。

6)内胀载荷油井完井过程中,筛管内部或外部堵塞后,高密度的油井工作液产生的液柱压力对筛管内部施加内胀载荷。

因此,筛管强度检测参数应该包括抗拉强度、抗压强度、抗扭强度、抗弯强度、抗挤强度和抗内胀强度。在国内,筛管强度的主要评价参数是抗拉强度、抗压强度、抗扭强度和抗弯强度。国外公司非常重视筛管抗挤强度和抗内胀强度的评价,并且已经起草了检测标准。

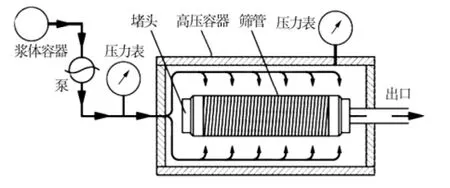

检测筛管抗挤强度和抗内胀强度的试验装置[21-23]如图7所示。

抗挤强度测试的方法是:将筛管试样安装在高压容器中。筛管试样一端封堵,另一端与出口相连。泵入含封堵剂的聚合物浆体进入膛体环空,通过筛管,直到筛管堵塞。继续泵入浆体,增加压力,直到达到要求的抗挤毁压力,或者浆体发生漏失,其对应的压力值即为筛管的抗挤毁强度。

抗内胀强度测试的方法与抗挤强度测试方法基本相同,不同的是从试验装置的出口往筛管内部注入浆体,向筛管内部施加载荷。

图7 筛管抗挤和抗内胀强度测试装置

3 筛管选择流程

结合筛管性能检测方法和模拟评价试验方法,提出筛管选择的基本流程:

1)采用统一的检测方法测试不同筛管的技术参数。

2)根据技术参数对应的指标,判断筛管是否合格。

3)根据具体油井地层砂特征和筛管成本,从合格的筛管中优选出几种合适的筛管。

4)通过防砂模拟试验对优选出来的筛管进行技术验证,评价防砂效果,确定出最合适的筛管。

4 结论

1)国内外通过多年的研究,在筛管模拟评价试验方面取得了较多的成果。从总体评价效果来看,整体筛管模拟评价要好于过滤介质模拟评价。

2)筛管性能检测试验对于筛管的优选、设计和质量评价具有重要的指导意义,应该给予足够的重视。要进一步明确筛管需要检测的性能,针对每一项性能进行检测,并且要研制出准确度高、重复性好、测试简单的试验装置。

3)需要开展对筛管模拟评价试验以及检测方法的标准化研究,制定出检测与评价标准。

4)筛管进入现场应用之前,需要通过性能检测和模拟试验,优选出最适合的筛管,以保障筛管的防砂效果。

[1]Hon C L.Open hole expandable-sand-screen completions in Brunei[R].SPE Drilling & Completion,2004(3):46-51.

[2]Richard M.An evaluation method for screen-only and gravel-pack completions[R].SPE,2002(2):1-15.

[3]Geoge Gillespie.Screen selection for sand control based on laborator tests[R].SPE64298,2000:1-15.

[4]Mathisen A M..Successful installation of stand alone sand screen in more than 200wells– The importance of screen selection process and fluid qualification[R].SPE10759,2007:1-12.

[5]Tracey Ballard.Media sizing for premium sand screens:Dutch twill weaves[R].SPE82244,2003:1-9.

[6]Jonathan Bellarby.Well Completion Design[M].Elsevier,2009:174-177.

[7]祁大晟,裴柏林.塔里木盆地东河油田机械防砂物理试验研究[J].天然气地球科学,2008,19(1):133-136.

[8]房茂军,曾祥林,梁丹,等.稠油出砂规律及出砂模拟试验研究[J].西南石油大学学报:自然科学版,2010,32(6):135-138.

[9]王宝权,刘向明.稠油热采防砂模拟系统[C]//全国石油钻采技术与装备发展论坛,2007:23-27.

[10]陈宗毅,王伟章,陈阳辉,等.防砂方法优选模拟试验装置[J].石油机械,2006,34(6):8-10.

[11]唐玉宏,谭显忠,陈辉.优质筛管模拟试验装置的研制与应用[J].石油矿场机械,2007,36(5):83-85.

[12]Williams C F.A new sizing criterion for conformable and nonconformable sand screens based on uniform pore structures[R].SPE98235,2006:1-12.

[13]朱云波,司念亭.浅谈防砂筛管的流通面积计算[J].新疆石油天然气,2007,3(2):63-65.

[14]何生厚,张琪.油气井防砂理论及其应用[M].北京:中国石化出版社,2003:41-43.

[15]董长银,贾碧霞,刘春苗,等.机械防砂筛管挡砂介质堵塞机制及堵塞规律试验[J].中国石油大学学报:自然科学版,2011,35(5):82-88.

[16]Mahmoud Asadi.Sand control screen plugging and cleanup[R].SPE64413,2000:1-14.

[17]刘永红,张建乔,马建民,等.石油防砂割缝筛管的冲蚀磨损性能研究[J].摩擦学学报,2009,29(3):283-287.

[18]马颖,任峻,李元东,等.冲蚀磨损研究的进展[J].兰州理工大学学报,2005,31(1):21-25.

[19]姜晓霞,李诗卓.腐蚀磨损的交互作用[J].化工机械,1991,18(3):150-154.

[20]王路超,徐兴平.基于ANSYS的割缝筛管强度分析[J].石油矿场机械,2007,36(4):41-43.

[21]徐鑫,张海燕,杨海波.胜利油田完井筛管现状及研究展望[J].石油矿场机械,2012,41(9):10-14.

[22]马建民,刘永红,李夯,等.可自适应膨胀防砂筛管性能评价试验研究[J].石油矿场机械,2011,40(4):57-61.

[23]Geoge Gillespie.Collapse and burst test methods for sand screens[R].SPE116094,2008:1-15.