电火花诱导可控烧蚀磨削温度场仿真及试验研究

刘志东 王 琳 田宗军 邱明波 于建元

南京航空航天大学,南京,210016

0 引言

难加工金属材料在磨削时存在磨削力大、磨削温度高及易引起磨削烧伤和裂纹等问题[1-2],影响工件的材料性能和加工质量。电火花诱导可控烧蚀高效磨削技术的提出,对解决这些问题有重要意义。烧蚀磨削利用导电砂轮与难加工金属材料之间的火花放电诱导作用,同时通入助燃氧气形成表层金属的烧蚀,并使其表层发生软化,之后在砂轮的机械磨削作用下磨除已烧蚀及软化的金属材料[3]。

烧蚀磨削产生的软化层可大大降低磨削力和磨削温度,增加可磨削性能,对解决难加工金属材料的加工难题具有可行性。本文应用有限元方法对烧蚀磨削的温度场进行有限元仿真,得到温度场分布情况并推算出软化层厚度。之后进行软化层厚度的测试试验,得到软化层厚度,并与仿真结果相对比,对仿真结果进行验证。

1 模型及边界条件

电火花诱导可控烧蚀磨削加工原理如图1所示。首先,导电砂轮与工件间产生放电,使放电通道内金属达到熔融状态;之后,熔融金属与通入的助燃氧气发生烧蚀反应,释放出大量热量直接作用在基体材料上,使更多的材料达到熔融状态,形成软化区;最后,在磨粒作用下,烧蚀软化区被磨除。因此,烧蚀整体过程由火花放电和烧蚀加工两部分构成,其温度场仿真也相应地分为放电温度场仿真和烧蚀温度场仿真两部分。

图1 烧蚀磨削加工原理

1.1 数学模型的建立

由于钛合金工件的材料热性能随温度发生变化,因此可控烧蚀磨削加工的温度场分析属于非线性热分析问题。非线性热分析的热平衡矩阵方程为

式中,C(T)为随温度变化的比热矩阵;K(T)为随温度变化的传导矩阵;T为节点温度向量;为温度对时间的导数;Q(T)为节点热流率向量,包含热生成[4]。

1.2 初始及边界条件

仿真过程中,认为工件的初始温度是室温,取T0=293K。同时认为,烧蚀磨削加工过程中的热流密度输入符合高斯分布。工件与磨削液之间存在热对流,磨削液带走工件表面因放电和烧蚀作用而产生的热量,属于第二类和第三类边界条件。

在第二类边界条件中的工件边界上的热流密度或热流密度函数为

式中,S为工件边界;q为热流密度;g(x,y,z,t)为热流密度函数[4]。

在第三类边界条件中,已知与工件接触的流体介质的温度和换热系数为

式中,h为表面传热系数;Tf为流体介质的温度[4]。

火花放电的热源边界条件如图2所示,将钛合金工件简化成一个无限大的半球体,由于热流密度符合高斯分布,是轴对称的,因此将热流密度简化成二维模型,加在工件放电通道内的表面区域上。在热流密度作用区域外的一段区域内,工件热量通过对流换热传到磨削液中,此区域属于热对流区,存在第三类边界条件。而在热对流作用区域外,认为没有热流。其表达式为

图2 火花放电的热源边界条件Tf=293K

式中,R为放电通道半径,R≥r区域为热流密度作用区,服从高斯分布,R<r区域为工件与磨削液的对流换热区,n为表面质量系数。

烧蚀反应的工件模型简化、热流密度简化及边界条件都和火花放电一样,不同的是,烧蚀反应第二类边界条件的作用区域不在放电通道内,而是由第一步火花放电引起的材料熔融面积决定的,热流密度作用区域外为热对流区,热对流作用区域外没有热流。

1.3 材料选取

工件材料选用钛合金TC4,其随温度变化的物理性能参数如表1所示[5]。TC4的密度为4.5g/cm3,熔点为1630~1650℃,沸点为3287℃。

表1 TC4钢物理性能参数随温度变化表

2 火花放电温度场仿真及结果

2.1 参数计算

根据记忆示波器采集的单纯电火花脉冲放电波形进行放电能量的计算,其参数为:放电维持电压U=50V,放电电流I=30A,脉宽lton=100μs,占空比为1∶2。假设在本次火花放电温度场仿真中,总能量的60%作用在工件和电极上,考虑到极性效应,认为正负电极吸收热量的比例为2∶1,其余40%的能量主要被工作液吸收或向外辐射而耗散掉[6-7]。

热对流主要指工件与周围磨削液发生的热量交换。其复合工作液的物理特性参数如表2所示。

表2 复合工作液物理特性参数

复合工作液的表面传热系数公式为[8]

式中,vs为砂轮线速度;vw为工件进给速度;lc为磨削弧长;ds为砂轮等效直径;ap为正切深。

计算出的表面传热系数为h=33998W/(m2·K)。

2.2 仿真结果及分析

仿真在表3所示参数条件下进行。

表3 火花放电温度场仿真相关参数

在单脉冲放电的温度场仿真过程中做如下几点假设:

(1)单个脉冲只形成一个放电通道,且放电通道为圆柱形[9]。

(2)由于工件进给速度很低,因此认为工件在放电过程中是静止的,放电点热源也是静止的。

(3)单次脉冲放电产生的熔融材料全部与氧气发生烧蚀反应。

单脉冲放电温度场仿真结果如图3所示,可以看出,单脉冲放电的最高温度在放电通道中心处,高达14000℃以上。

图3 单脉冲放电温度场分布图

图4为温度随距离变化的曲线图,图4a为温度随横向距离变化的曲线图;图4b为温度随纵向距离变化的曲线图。

已知TC4熔点约为1630℃,由图4可知,放电加工时,在半径为133μm、深度为34μm范围内的工件材料达到了熔融软化状态,随后,这部分熔融金属将与氧气发生烧蚀反应而释放热量。

3 烧蚀反应温度场仿真及结果

烧蚀反应是在火花放电的基础上进行的,在烧蚀反应的温度场仿真中,假设单脉冲放电阶段熔融的金属材料全部参与与氧气的烧蚀反应,且释放出的热量全部作用在基体材料上。

3.1 参数计算

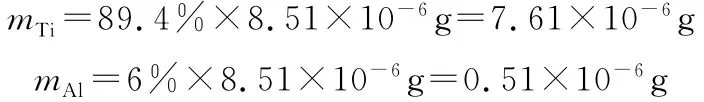

根据图4计算得到的熔融态工件材料体积和质量分别为

钛合金TC4的化学成分如表4所示[10]。

图4 单脉冲放电温度场随距离变化的曲线图

由表4可知,TC4的主要元素是Ti,约占90%,Al元素其次,约占6%。由此得到熔融金属材料中的Ti和Al质量分别为

表4 钛合金TC4的化学成分表

Ti、Al与氧气反应方程分别为

两个反应过程都伴随着热量的产生,每生成1mol的TiO2产生853kJ的热量[11],即每生成1g TiO2释放出17.8kJ的热量;每生成1mol Al2O3释放1576kJ的热量,即每生成1g Al2O3释放出29.2kJ的热量[11]。因此

烧蚀反应释放的总热量为

假设放电刚开始很短一段时间内就发生工件的烧蚀,当磨粒进行磨削作用时烧蚀作用终止。烧蚀时间近似等于整个单脉冲作用时间,即300μs。

3.2 仿真结果及分析

根据以上计算结果进行烧蚀加工的温度场仿真,仿真结果如图5所示。图6为温度随纵向距离变化的曲线图。

图5 烧蚀加工温度场分布图

图6 烧蚀反应温度场随纵向距离变化曲线图

由图6可知,烧蚀反应沿深度方向进行,约在h2=40μm时工件材料达到熔融状态,假设达到熔点的工件材料即发生软化。综合图4b和图6可知,烧蚀磨削整个加工过程产生的软化层厚度h=h1+h2=74μm。

4 软化层厚度试验验证

4.1 试验原理

磨削力的变化可通过主轴电机扭矩来近似衡量,由文献[12]可知,当主轴电机转速恒定时,扭矩与功率存在对应关系,因而试验可通过不同加工条件下主轴电机功率的变化来近似衡量磨削力的差异。其表达式为

式中,W为有效功率;Te为有效扭矩;n为电极转速。

砂轮在磨削软化层时,磨削力很小,甚至可以忽略,即磨削软化层时机床主轴的功率值与空载功率值相近,基本没有变化。基于此,试验中软化层厚度的测定原理如下:设定两个切深ap1、ap2,两者对应的机床主轴功率值分别为W1、W2,将W1、W2线性拟合并与空载功率值W0(不同参数条件下的空载功率值也不同)相交,交点对应的切深ap0即为软化层厚度,如图7所示。

4.2 试验条件

试验机床采用配有自行设计的充气和进电装置的M618平面磨床;电源为专用脉冲电源,峰值电压在0~300V内可调,脉宽、脉间可调;工件为钛合金TC4;砂轮为电镀金刚石导电砂轮,外径为150mm,粒度为120;采用复合工作液负极性加工。

图7 软化层厚度测量图

试验参数同表3,在此加工条件下进行软化层厚度工艺试验,图8为烧蚀磨削加工现场图,试验结果如表5所示。

图8 烧蚀磨削加工现场

表5 电机空载功率及不同切深对应的电机功率变化值

4.3 试验结果及分析

根据表5的试验结果,采用线性插补法对软化层厚度进行计算,得到的软化层厚度为ap0=68μm。

对比试验结果与仿真结果可知,两者结果相近,但由于仿真时对放电形位半径、热流密度、工件材料的熔融体积等都进行了近似计算,认为放电过程产生的所有熔融材料都参与了烧蚀,释放的热量又全部作用在工件基体上,而实际上加工中会存在热量的散失,导致试验结果较仿真结果小。

由仿真结果和试验结果可知,烧蚀磨削可产生较厚的软化层,进而降低磨粒磨削时的磨削力及磨削温度,有利于钛合金磨削性能的提高。

5 结论

(1)应用有限元仿真软件对给定工艺参数条件下的烧蚀磨削温度场进行模拟仿真,得到了工件材料的温度分布情况。根据温度沿深度方向分布估算出的软化层厚度约为74μm,与工艺试验结果68μm相差不大。因此,利用有限元方法对磨削温度场进行仿真分析是可行的,根据仿真结果可对一定参数条件下的试验效果进行预测和优化。

(2)在文中设定的参数条件下,烧蚀磨削加工可产生厚度为70μm左右的软化层,从而降低了磨削力及磨削温度,为提高钛合金等难加工材料的磨削性能提供了技术支持。

[1]任敬心,康仁科,史兴宽.难加工材料的磨削[M].北京:国防工业出版社,1992.

[2]Snorys R.Thermally Induced Damage in Grinding[J].Annals of the CIRP,1978,27(1):571-581.

[3]刘志东.电火花诱导可控烧蚀金属材料高效切削加工方法:中国,201110192863.X[P],2011-07-12.

[4]张朝晖.ANSYS热分析教程与实例解析[M].北京:中国铁道出版社,2007.

[5]《中国航空材料手册》编辑委员会.中国航空材料手册第4卷.钛合金.铜合金[M].北京:中国标准出版社,2001.

[6]Xia H,Hashimoto H,Kunieda M,et al.Measurement of Energy Distribution in Continuous EDM Process[J].Journal of the Japan Society for Precision Engineering,1996,62(8):1141-1145.

[7]Philip T E,Mukund R P,Maria A B,et al.Theoretical Models of the Electrical Discharge Maching Process(Ⅲ):the Variable Mass,Cylindrical Plasma Model[J].Texas A & M University J.APPI.Phys.,1993,73(11):7900-7909.

[8]陈学文.湿磨温度场的理论研究及有限元仿真[D].天津:天津大学,2007.

[9]刘志东,程国柱,李建军.电火花线切割温度场有限元分析及参数验证[J].中国机械工程,2010,21(1):38-41.

Liu Zhidong,Cheng Guozhu,Li Jianjun.Finite Element Analysis and Parameter Verification of Temperature Field in WEDM[J].China Mechanical Engineering,2010,21(1):38-41.

[10]张喜燕,赵永庆,白晨光.钛合金及应用[M].北京:化学工业出版社,2005.

[11]傅爱华.化学热力学[M].杭州:浙江大学出版社,1991.

[12]戈宝军,梁艳萍,温嘉斌.电机学[M].北京:中国电力出版社,2010.