无级变速器湿式离合器动态摩擦系数对转矩传递影响的研究

张飞铁 周云山 蔡源春 薛殿伦

湖南大学,长沙,410082

0 引言

从整车传动系统来看,发动机、液力变矩器、湿式离合器都会影响无级变速器汽车的起步性能,发动机油门开度由驾驶员控制,驾驶员起步意图是不确定的,即起步时发动机转矩是不确定的,液力变矩器传递的力矩随涡轮与泵轮的速比变化而变化,这也直接影响到湿式离合器主动片的力矩大小,通过控制湿式离合器的压力及压力变化率,才能使离合器从动片端的转矩满足汽车起步的性能要求。这三者中间,湿式离合器的转矩传递特性最难把握,因此,研究湿式离合器的起步特性及其影响因素是很有必要的。

国内外对湿式摩擦片起步特性开展了广泛的研究,Crowther等[1]使用四自由度转矩系统进行离合器和传动系模拟,在描述系统及提供其动态模型的基础上,分析、演示了线性系统和摩擦特性的系统稳定性和冲击性。Murakami等[2]用RH摩擦测量仪器(JASOM349-98)测量摩擦速度特性,并比较了使用不同变速器油和新旧摩擦片的摩擦速度特性。张金乐等[3]通过建立湿式换挡离合器摩擦副三维有限元模型,分析了摩擦副相对转速差、对偶钢片厚度和工作油压对于对偶钢片温度场和应力场分布的影响。Huron[4]经过SAE No.2离合器数值模拟试验,得出了系统振动是由稳定的输入激励导致的结论。Centea等[5-6]通过研究手动变速器干式离合器的接合冲击发现:稳态时,负的摩擦系数之比会导致离合器冲击,正的摩擦系数之比会带来较好的平顺性,但在快速接合中也会导致离合器冲击。Berger等[7]在合理的精度下模拟湿式离合器接合试验,包括液力润滑、边界润滑和全机械连接。Ost等[8]使用具有9个摩擦片的离合器进行SAE No.2试验,研究了多摩擦片下的离合器磨损。通过测量试验中的转矩振动,发现转矩振动是由离合器冲击或滑摩导致的。

本文将发动机、液力变矩器和湿式离合器三者相结合进行传动系统分析。试验发现,在离合器的接合过程中,离合器片的摩擦系数是变化的,而这一变化会直接影响到离合器的接合品质。为了求解无极变速器(continuously variable transmissions,CVT)传动系统中离合器片的动态摩擦系数对传递转矩特性的影响,本文分析了传动系统中力矩传递的关系,建立了发动机、液力变矩器与湿式离合器机械传动的数学模型,在此基础上,从理论的角度阐明了动态摩擦系数对转矩传递特性的影响。

1 机械结构分析

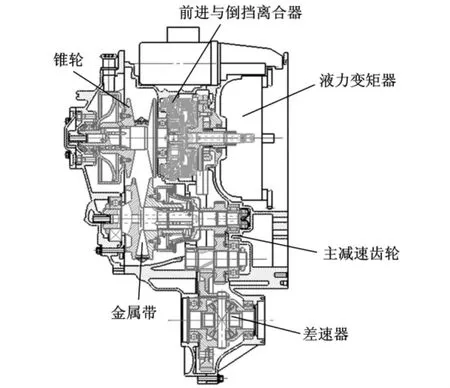

本文研究的湿式离合器载体是某公司针对A级车自主开发的一款金属带式无级自动变速器。它由发动机、液力变矩器、湿式离合器、主动带轮、金属带、从动带轮、主减速齿轮、差速器等主要部分组成。其CVT的主要设计参数如表1所示。其机械结构剖面如图1所示,发动机的动力经CVT的输入轴传递给液力变矩器的泵轮,经过液力变矩器,动力传输至湿式离合器,当离合器接合完成后,动力经由带轮、金属带、主减速齿轮、差速器、传动轴,到达车轮。

表1 某CVT主要设计参数

图1 CVT剖面图

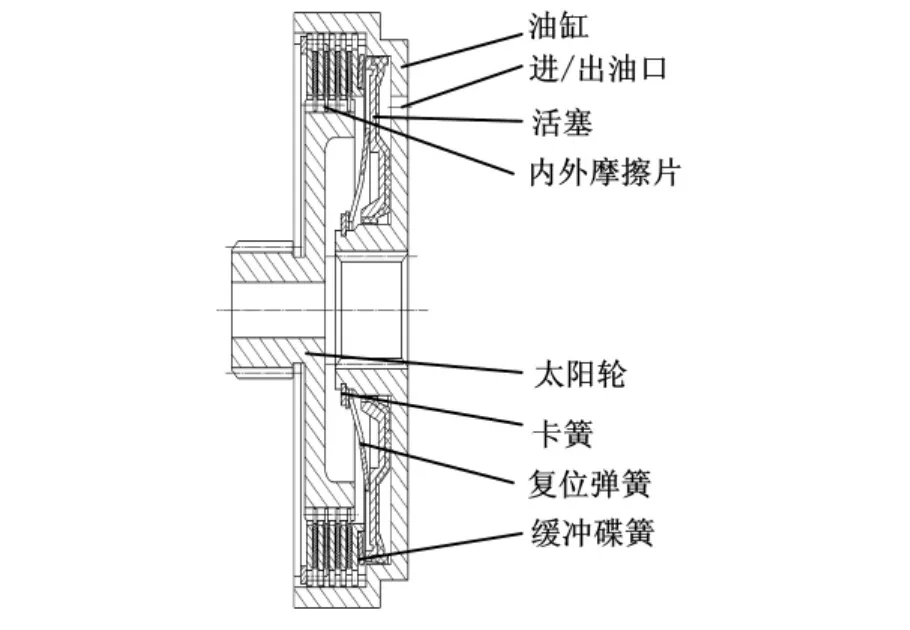

图2 前进挡湿式离合器剖面图

CVT湿式离合器的机械结构如图2所示,图中显示的是前进挡离合器。外摩擦片也称为压板,通常所说的摩擦片也称内摩擦片。前进挡离合器由油缸、活塞、缓冲碟簧、复位碟簧、太阳轮、卡簧、内外摩擦片组成,核心部分是4对内外摩擦片。整个离合器工作腔通过CVT箱密封,摩擦片的行程为2.3mm。它的工作过程如下:当需要接合前进挡离合器时,通过离合器阀控制的具有一定压力的油液经进油口到达前进挡离合器腔,油液推动活塞,克服复位碟簧的阻力,使内外摩擦片互相接触,动力经油缸传至太阳轮。当需要脱开离合器时,离合器阀控制的油液压力变为零,前进挡离合器腔内的油液压力大于腔外的压力,油液便会从出油口泄漏,此时内外摩擦片脱开,动力中断。倒挡离合器的结构与前进挡离合器的结构相似,它由油缸、活塞、缓冲碟簧、复位碟簧、弹簧座、卡簧、内齿圈、内外摩擦片组成,核心部分是3对内外摩擦片。整个离合器工作腔通过CVT箱密封,摩擦片的行程为2.5mm。它的工作过程如下:当需要接合倒挡离合器时,通过离合器阀控制的具有一定压力的油液经进油口到达倒挡离合器腔,油液推动活塞,克服复位弹簧的阻力,使内外摩擦片互相接触,锁止行星轮系的内齿圈。当需要脱开离合器时,离合器阀控制的油液压力变为零,倒挡离合器腔内的油液压力大于腔外的压力,油液便会从出油口泄漏,此时内外摩擦片脱开,内齿圈自由转动。

为了传递高转矩及保持较低的制造成本,内摩擦片表面是纸基材料,外摩擦片采用的是钢材,倒挡摩擦片外径为148.5mm,内径为115mm,前进挡外径为120mm,内径为98.5mm,外摩擦片采用某冷轧钢,液压油为某品牌的CVT油。

2 湿式离合器传动的数学模型

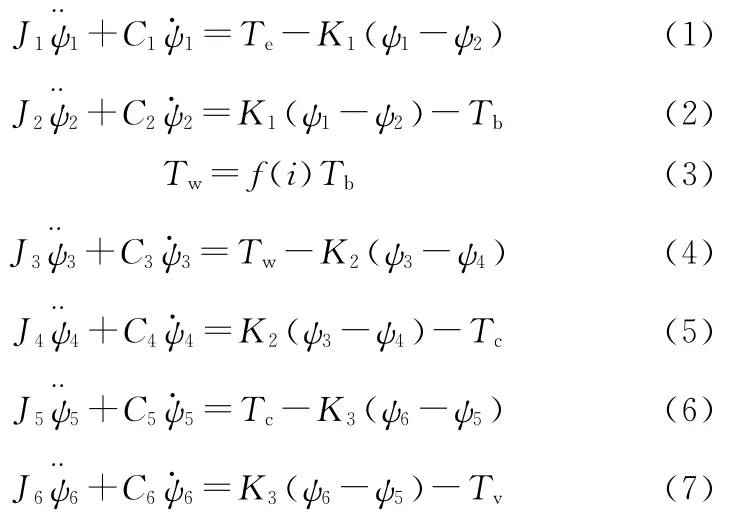

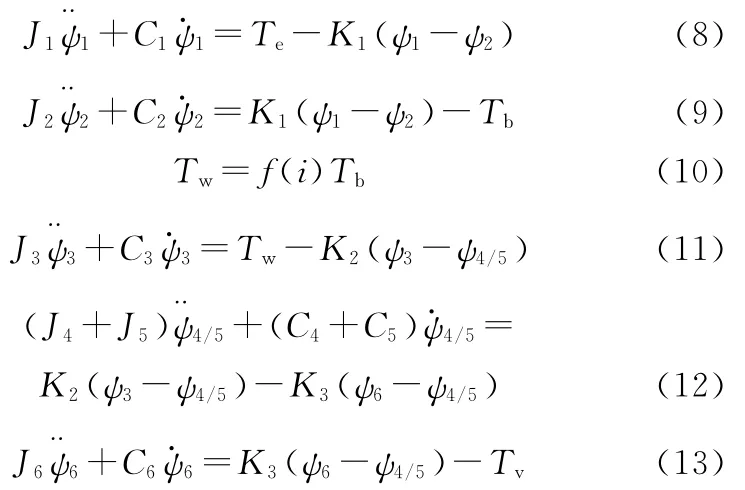

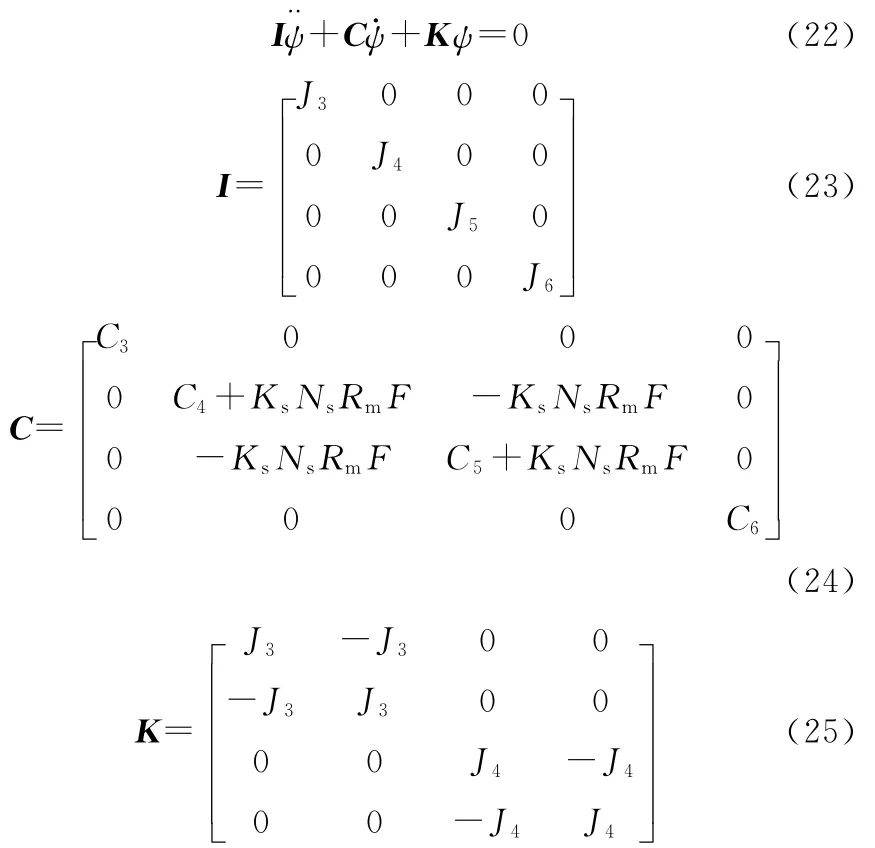

根据离合器的机械结构与接合过程,建立的CVT湿式离合器传动数学模型为

式中,ψi为相对应的惯性元件转角值;Ci为相对应的惯性元件阻尼系数;i为泵轮与涡轮的转速比;f(i)为液力变矩器的转矩放大系数,是泵轮与涡轮的转速比i的函数;K1为飞轮与涡轮间的弹性系数;K2为泵轮与主动摩擦片之间的弹性系数;K3为从动片与整车间的弹性系数;Ji为旋转惯量元件;Te为发动机的转矩;Tb为泵轮转矩;Tw为涡轮转矩;Tv为整车负载转矩;Tc为离合器的传递转矩;Ji为惯量元件。

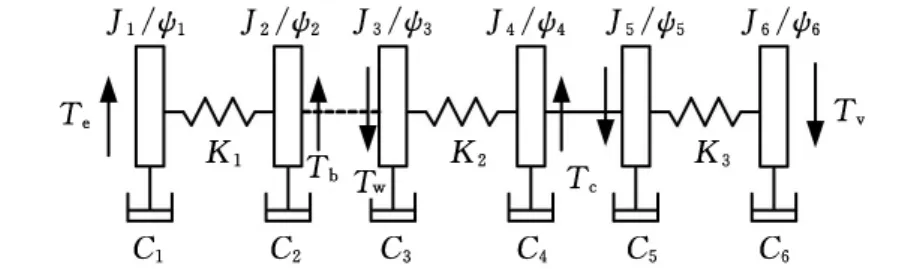

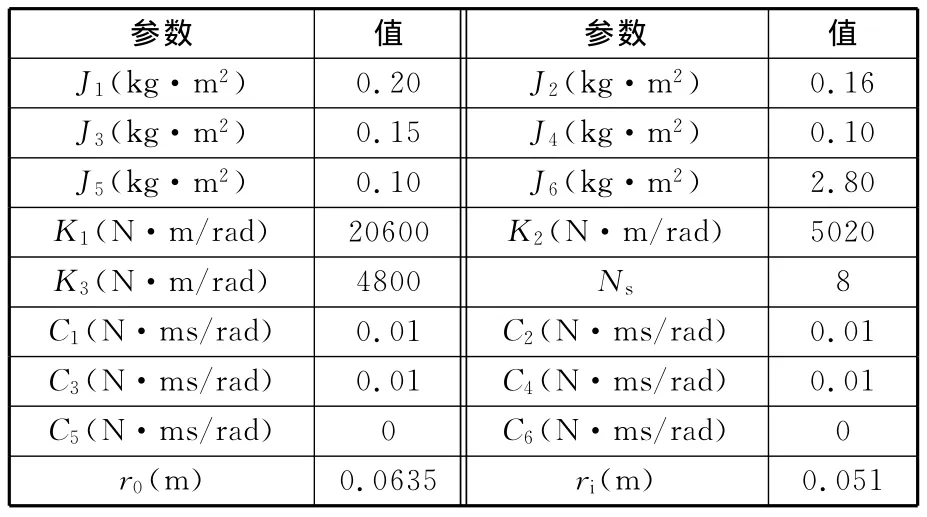

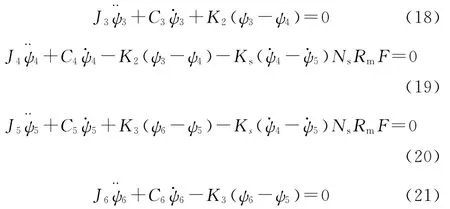

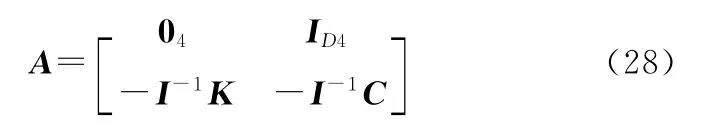

图3所示模型由6个旋转的惯量元件组成;第一个惯量元件J1代表发动机与飞轮;第二个惯量元件J2代表涡轮与飞轮刚性连接;第三个惯量元件J3代表泵轮;第四个惯量元件J4代表主动摩擦片;第五个惯量元件J5代表从动摩擦片;第六个惯量元件J6代表整车惯量。J4与J5之间是摩擦接触。J5与J6是刚性连接。系统中的各参数值如表2所示。

图3 湿式离合器式CVT传动模型

表2 湿式离合器式CVT传动模型参数表

当离合器接合完成后,在主从动摩擦片不产生相对转动,且液力变矩器没有接合时,湿式离合器式CVT传动数学模型可分别表示为:

式中,ψ4/5为主从动摩擦片的转动角度,表示整体的主从动摩擦片转动角。

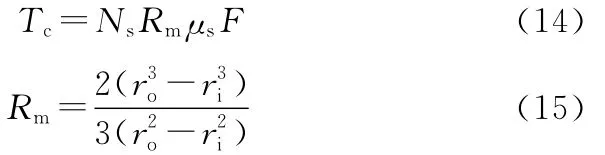

根据式(1)~式(7)对湿式离合器进行静态分析,假设加在离合器表面的压力是常值,离合器上传递的转矩可表示为

式中,ro为离合器外圆半径;ri为离合器内圆半径。

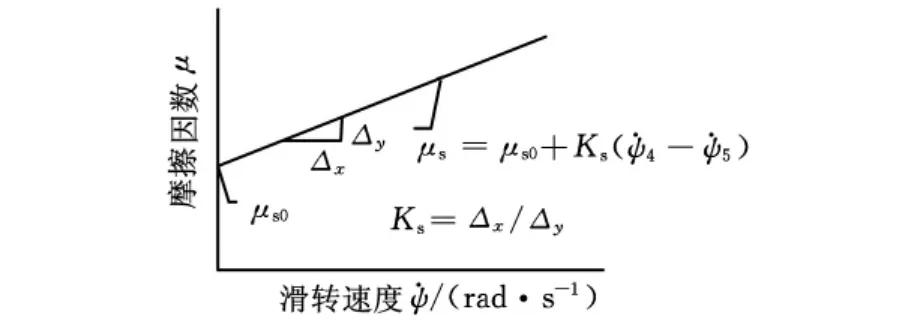

为便于计算,摩擦系数可近似用一线性函数表示为

式中,μs0为滑转速度为零时的摩擦系数;Ks为摩擦系数的斜率。

摩擦系数变化图解如图4所示。

图4 摩擦系数变化图

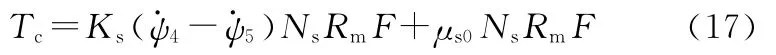

根据式(14)与式(16),Tc可表示为

由式(17)可知,Tc由两部分组成,一部分是变量,随主从摩擦片的滑转速度变化而变化,另一部分是常量。

通过上述剖析,式(1)~式(7)描述的CVT传动数学模型,可分别简化成如下线性系统表达式:

把式(18)~式(21)写成标准形式,则有

把式(22)变化成一阶形式,则

式中,A为系统矩阵;04为4×4零矩阵;I D4为4×4单位矩阵。

3 仿真分析与试验

根据前面的数学模型,为了说明不同摩擦斜率对传递力矩的影响,在MATLAB/Simulink环境中对湿式离合器机械模型进行仿真。仿真工况是车辆怠速起步,初始条件为:

(1)发动机怠速状态,怠速转矩25N·m。

(2)车辆处于静止。

(3)起步负载转矩为180N·m。

(4)μs0值为0.13,摩擦系数根据式(16)进行计算。

(5)离合器压力范围为0~0.85MPa,0.4s内线性接合。

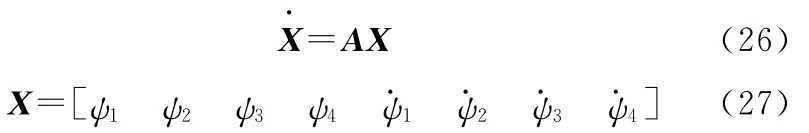

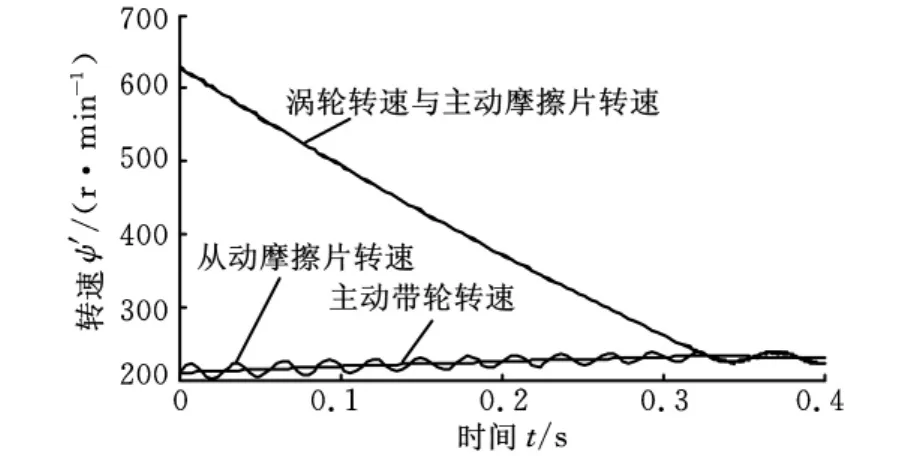

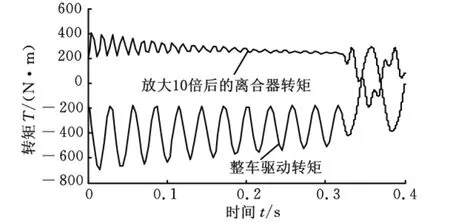

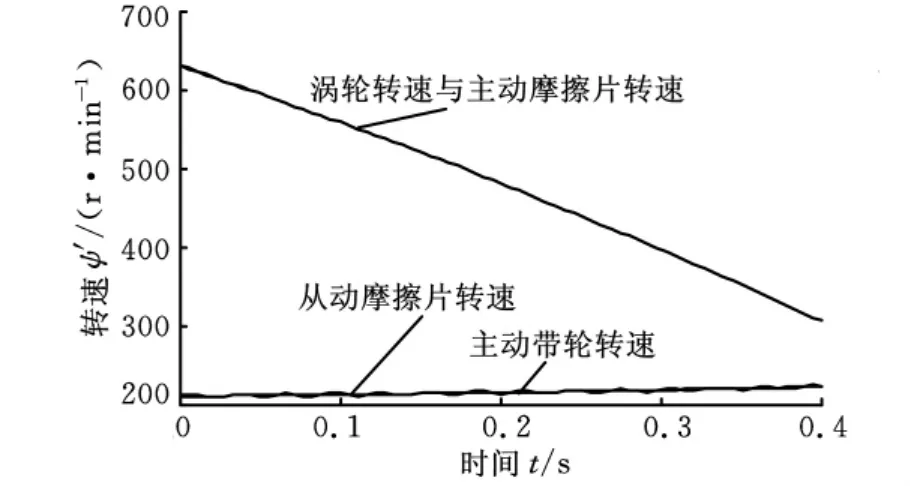

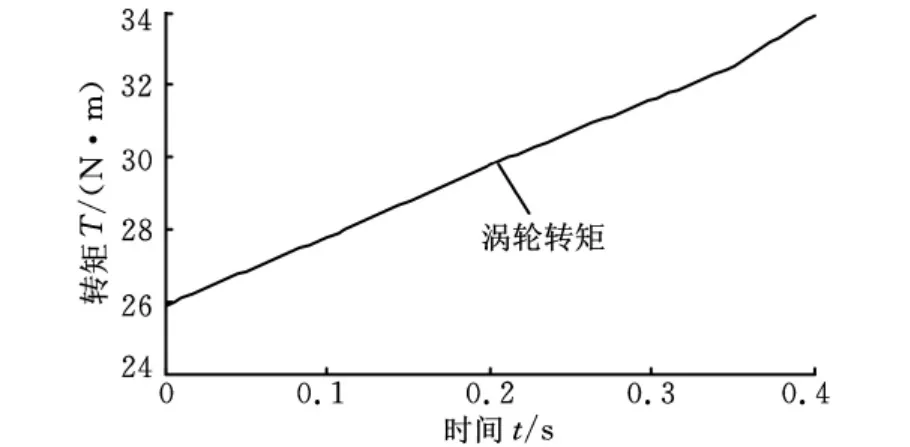

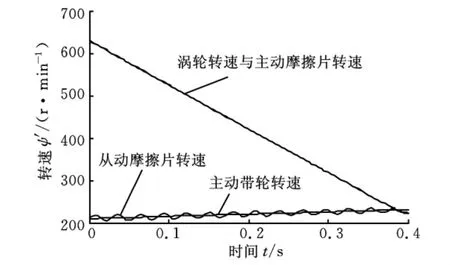

仿真结果如图5~图13所示,从图5可以看出:当假定的发动机转速恒定不变时,在整个接合过程中,主动摩擦片的转速逐渐降低,而从动摩擦片的转速逐渐升高,直至两者转速相等。

图5 K s=0.0001转速图

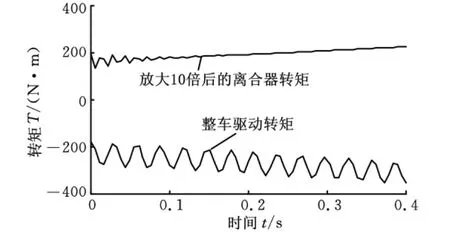

图6 K s=0.0001转矩图

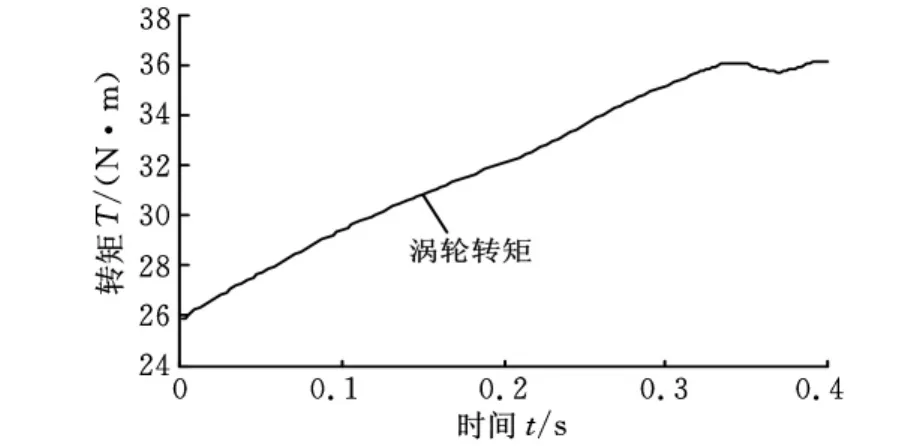

图7 K s=0.0001涡轮转矩图

图8 K s=-0.0001转速图

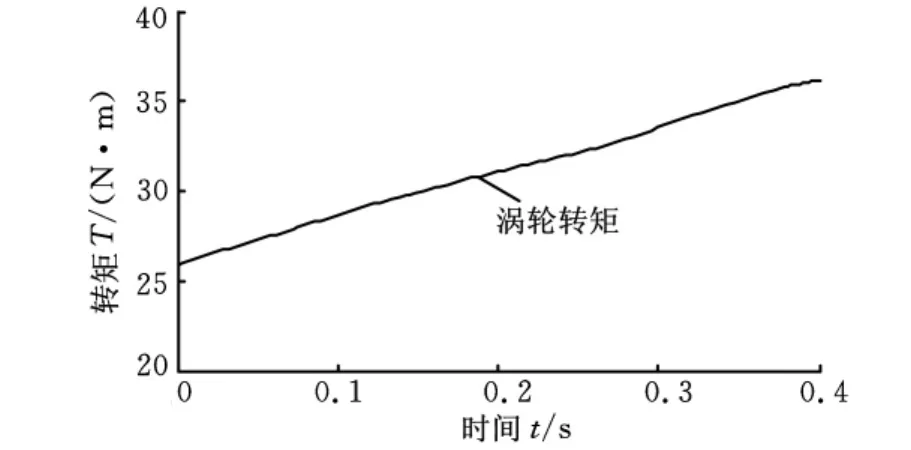

图9 K s=-0.0001转矩图

图10 K s=-0.0001涡轮转矩图

图11 K s=0转速图

图12 K s=0转矩图

图13 K s=0涡轮转矩图

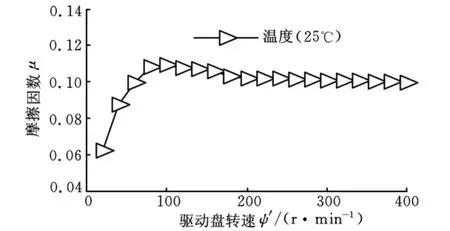

图14 摩擦系数及温度(25℃)对滑摩速度影响的测试

从仿真结果还可以看出:对于正斜率的摩擦系数,其传递的转矩是收敛的,而对于负斜率的摩擦系数,其传递的转矩是发散的。

另外,对具有单一负斜率或正斜率特性的摩擦系数,从式(14)可知,摩擦系数的大小只对离合器转矩大小产生影响,并不改变离合器接合的冲击特性,图6、图9和图12已充分揭示这一特性。

为了验证斜率特性对接合冲击的影响,把具有正斜率摩擦系数的摩擦片进行装车,通过台架试验进行摩擦片摩擦系数测试,其测试结果如图14所示。把上述经台架试验测试后的具有正斜率的摩擦片装车后测试,离合器接合平顺。因缺少测试冲击度的设备,平顺与否是通过驾驶员主观感觉评价的,故在此不作详细的数据分析。

必须指出的是,离合器压力的波动对离合器的转矩传递有较大的影响,在仿真时会出现整个系统共振的现象,即涡轮、主动摩擦片和从动摩擦片一起出现转速波动。

4 结束语

本文为动力传动系统建立了以湿式离合器为核心的数学模型,通过分析,当湿式离合器的摩擦系数为正斜率时,其传递的转矩是收敛的,而对于负斜率的摩擦系数,其传递的转矩是发散的。具有正斜率摩擦系数的摩擦片的实际离合器接合过程平顺。这一结果为设计湿式离合器摩擦片时摩擦系数的选择提供了理论基础,具有工程应用价值。

[1]Crowther A,Zhang N,Liu D K,et al.Analysis and Simulation of Clutch Engagement Judder and Stick-slip in Automotive Powertrain Systems[J].Proceedings of the Institution of Mechanical Engineers,Part D:Journal of Automobile Engineering,2004,218(12):1427-1446.

[2]Murakami Y,Linden J,Flaherty J,et al.Anti Shudder Property of Automatic Transmission Fluids——a Study by the International lubricants Standardization and Approval Committee(ILSAC)ATF Subcommittee[C]//Society of Automotive Engineers.CEC/SAE Spring Fuels & Lubricants Meeting &Exposition.Pennsylvania:SAE,2000:2000-01-1870.

[3]张金乐,马彪,张英锋,等.湿式换挡离合器温度场和应力场影响因素分析[J].北京理工大学学报,2010,30(6):660-664.

Zhang Jinle,Ma Biao,Zhang Yingfeng,et al.Study on the Factors Affecting Temperature Field and Stress Field of the Wet Shift Clutch[J].Transactions of Beijing Institute of Technology,2010,30(6):660-664.

[4]Huron G.Numerical Simulations of SAE#2 Machine Tests[C]//Society of Automotive Engineers.International Fuels & Lubricants Meeting & Exposition.Pennsylvania:SAE,1999:1999-01-3617.

[5]Centea D,Rahnejat H,Menday M.The Influence of the Interface Coefficient of Friction upon the Propensity to Judder in Automotive Clutches[J].Proceedings of the Institution of Mechauical Engineers,Part D:Journal of Automobile Engineering,1999,213(3):245-259.

[6]Centea D,Rahnejat H,Menday M T.Non-linear Multibody Dynamic Analysis for the Study of Clutch Torsional Vibrations(Judder)[J].Applied Mathematical Modelling,2001,25(3):177-192.

[7]Berger E,Sadeghi F,Krousgrill C.Torque Transmission Characteristics of Automatic Transmission Wet Clutches:Experimental Results and Numerical Comparison[J].Tribology,1997,40(4):539-548.

[8]Ost W,de Baets P,Degrieck J.The Tribological Behavior of Paper Friction Plates for Wet Clutch Application Investigated on SAE#H and Pin-ondisk Test Rigs[J].Wear,2001,249(5/6):367-371.

——变矩器的锁止控制