2K缸体顶面气孔缺陷的解决措施

一汽铸造有限公司技术中心 (吉林长春 130062) 赵洪仁 边庆月 王成刚

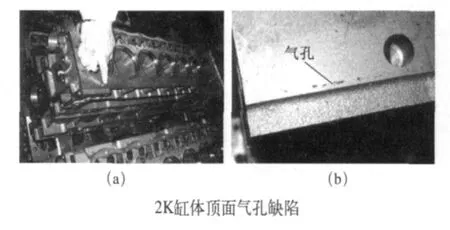

我公司铸造一厂在生产2K缸体的过程中,其顶面常出现气孔缺陷,加工后能够看到顶面有气孔的2K缸体最多时达到40%~50%,少的时候也有20%~30%。虽然采用表面补焊的办法可以挽救这类缺陷,但也给生产带来许多不便。2K缸体的生产工艺为外形由静压造型设备制出的粘土湿型砂型,内腔及两端为壳芯(覆膜砂)树脂砂芯。缺陷情况如附图所示。

关于2K缸体顶面出现气孔的问题,铸造一厂进行了很多尝试。只有氧化铁粉型砂覆膜试验和型砂里加氧化铁粉试验,能基本消除缸体顶面的气孔。但生产缸体时向型砂中补加氧化铁粉给生产组织带来许多不便,使制动鼓铸件出现大量结疤(起皮)废品,同时氧化铁粉的加入使铸件的生产成本增加很多。

一、产生气孔的原因分析

1.2K缸体顶面气孔性质的确定

经分析认为,2K缸体顶面气孔为氮气孔。

根据铸件产生氮气孔的机理:当铁液浇入到树脂砂型中时,含氮树脂受热迅速分解出包括NH3在内的多种成分气体,其中活性NH3分解为初生的[N]和[H],即2NH3→N2+3H2或2N+6H,在氧充足的情况下发生如下反应NH3+O2→NOx+H2O(此反应主要取决于存在的氧量),当[N]富集程度达到临界值时生成气泡核。

另外,从2K缸体顶面气孔表面不规则的特征来看也符合氮气孔的特征。

因为氮气孔是在还原气氛中产生的:NH3+Fe2O3→Fe+NOx+H2O,氧化铁粉的加入,为凝固界面提供了氧化气氛,因而可有效地防止氮气孔的产生。

2.氮气的来源

铁液在高温熔炼时与空气接触,使空气中的氮气溶入铁液。据相关资料介绍,铁液中的含氮量超过0.01%就会产生氮气孔。2K缸体的砂芯由壳芯组成,壳芯树脂的硬化剂为乌洛托品,即六甲基四胺(CH2)6N4,乌洛托品含有40%的N(质量分数),乌洛托品加入量为壳芯树脂量的16%,壳芯树脂的含氮量为6.4%,壳芯砂的树脂加入量为4%,壳芯砂的含氮量为0.256%。相关研究显示,造型材料中的含氮量超过0.15%就会产生氮气孔,含氮量超过0.25%就会产生严重的氮气孔。因而用于2K缸体的壳芯砂的含氮量为2K缸体顶面气孔的产生提供了必要的条件。

二、试验方案和结果

1.试验方案的确定

(1)缸体砂芯加氧化铁粉的生产试验。用芯砂加氧化铁粉的工艺取代型砂加氧化铁粉的工艺更合理。芯砂中加入氧化铁粉可更直接地发挥氧化铁粉的作用,在高温下供氧,形成氧化气氛,促进树脂释放出NH3,以NH3+O2→NOx+H2O的形式进行反应,减少树脂释放出的NH3,以2NH3→N2+3H2或2N+6H的形式进行反应,防止氮气孔的发生。

(2)在缸体上型的气孔部位加开溢流槽的生产试验。排除缸体气孔部位的气体及杂物,降低此处的含氮量。

2.试验结果

(1)在铸造一厂缸体生产线进行试验,第二批次按2K缸体圆棒芯加氧化铁粉的工艺生产10件,其中有3件产生气孔;型砂加氧化铁粉的工艺生产10件,其中有5件产生气孔;气孔部位开设溢流槽的工艺生产10件(流失1件),其中有4件产生气孔。从试验结果可以看出:氧化铁粉砂芯试验方案较现行工艺好些,但未能看出气孔部位开设引流槽试验方案比现行工艺差。

(2)第二批次按2K缸体圆棒芯和前后端芯同时加氧化铁粉工艺试生产16件,其中1件产生气孔;型砂加氧化铁粉工艺试生产15件,其中10件产生气孔,占2/3左右。试验证实,砂芯加氧化铁粉工艺对解决2K缸体顶面气孔具有明显的作用。

(3)第三批次仅在2K缸体的前后端芯中加氧化铁粉的生产试验,试验数量一个班次(320个缸体件),取消型砂中氧化铁粉的补加。抛丸清理后,检测到氧化铁粉砂芯试验件143件,有59件有气孔,有气孔件的比率为41% ,比现工艺有气孔件的比率要低一些,试验取得一定的效果。在2K缸体的前后端芯中加氧化铁粉的试验件290件中,加工后的气孔率为9%,比现行工艺加工后气孔率20%左右也有所下降。

本次试验件的数量较大,进一步证明芯砂加氧化铁粉比型砂加氧化铁粉的工艺效果好,而圆棒芯和前后端芯中都加氧化铁粉效果更好些。

三、试验结果分析

(1)通过以上砂芯加氧化铁粉生产试验可以看到,上述关于2K缸体顶面气孔是氮气孔的认识是正确的,砂芯加氧化铁粉工艺对于解决2K缸体顶面气孔是有效的。由于2K缸体顶面气孔的部位与型砂接触,砂芯中的氧化铁粉不能直接作用于气孔部位,氧化铁粉只是产生了一种氧化气氛,这种氧化气氛与树脂中的氮结合,减少了铁液中的含氮量,从而起到了解决2K缸体顶面气孔的作用。

(2)加氧化铁粉的砂芯距产生气孔的部位越近,效果越明显。从以上砂芯加氧化铁粉生产试验可以看到,圆棒芯和前后端芯同时加氧化铁粉试验效果最好。圆棒芯和前后端芯同时加氧化铁粉的氧化铁粉含量并不比只在圆棒芯中加氧化铁粉的氧化铁粉含量多很多(因前后端芯较小),效果却明显得多,主要是因为前后端芯距产生气孔的部位较近,造成的氧化气氛更容易到达气孔部位,因而对减少气孔的作用就更明显一些。

(3)无论是砂型还是砂芯,只有在氧化铁粉的加入量达到足够的含量时才能够对2K缸体顶面的氮气孔发挥作用。从以上砂芯加氧化铁粉生产试验可以看到,圆棒芯和前后端芯同时加氧化铁粉的试验效果比前后端芯单独加氧化铁粉的试验效果好,主要是因为前者的氧化铁粉比后者多很多。

型砂加氧化铁粉也有这种情况,开始时型砂中氧化铁粉的补加量为1.7%,2K缸体顶面气孔很少,后来型砂的氧化铁粉的补加量降低到0.4%,2K缸体顶面的气孔率明显增加,未加工前的气孔率达到50%~70%,加工后的气孔率也高达20%左右。

另外,还进行了在砂芯涂料和砂型涂料中加氧化铁粉的试验,这些试验对于解决2K缸体顶面气孔问题都收效甚微。

实践证明,只有在氧化铁粉的加入量达到足够的含量时才能够对减少2K缸体顶面的氮气孔发挥作用。

(4)氧化铁粉需要量的计算。壳芯树脂的硬化剂乌洛托品,受热分解的初期产物为NH3、CN,这两种产物不稳定,分解为N2、H2、C元素,N2进入铁液形成氮气孔。要避免氮气孔的产生,就要避免N2的形成,使之以NOx(即NO或NO2)的形态存在。由已计算出的壳芯砂的含氮量约为0.256%,要加入氧化铁粉使这些氮量转化成NOx(即NO或NO2)形态,在壳芯砂中需要加入的氧化铁粉量为1.95%~3.9%。由此可见,氧化铁粉的氧化能力是很弱的,只有在氧化铁粉的加入量达到足够的含量时才能够对减少氮气孔发挥作用。

2K缸体顶面气孔部位直接与砂型接触,不与砂芯接触,砂芯中加氧化铁粉虽然能够很好地解决2K缸体顶面气孔问题,但是氧化铁粉的利用率还不高。如果能够改变一下2K缸体的零件工艺,在2K缸体顶面气孔部位增加一个砂芯,使之将2K缸体顶面气孔部位覆盖住,这样就使2K缸体顶面气孔部位直接与砂型接触变为直接与砂芯接触,更易解决2K缸体顶面气孔问题。

采用在2K缸体顶面气孔部位增加一个砂芯,其影响面小,可在不改变现行型砂工艺和芯砂工艺的条件下实施;针对性强,氧化铁粉可仅在此砂芯中加入,且氧化铁粉的加入量不受限制,氧化铁粉可以加到3%,甚至加到4%,使氧化铁粉消除氮气孔的作用发挥得更充分,更具有针对性。

四、生产验证

根据材料工艺与零件工艺结合的原则,按在2K缸体顶面气孔部位增加一个砂芯,使之将2K缸体顶面气孔部位覆盖住,在砂芯中加入3%的氧化铁粉的方案,先试浇5件2K缸体,表面观察和解剖均未见到气孔。又按此方案生产了31件2K缸体试验件进行试加工,结果31件试验件加工后,氧化铁粉砂芯覆盖的部位没有发现气孔,距氧化铁粉砂芯约15mm的部位发现3件有一针眼大小的小孔,位置固定,气孔程度明显减轻,只要氧化铁粉砂芯再延长20mm,将气孔部位完全覆盖就可以解决这一问题。

采用了在2K缸体顶面气孔部位增加一个砂芯,使之将2K缸体顶面气孔部位覆盖住,在砂芯中加入3%的氧化铁粉的生产工艺,效果非常好,取得了较大的经济效益。现已取消了型砂中加氧化铁粉的工艺,仅少加氧化铁粉一项,每年就可节约资金100多万元。