碳粉脱氧工艺在转炉出钢过程中的应用

贾崇雪 李长新 韩永镇 李兴彬 刘效森

(济南钢铁有限公司)

0 前言

目前钢铁市场举步维艰、不容乐观,如何使用最低的成本生产出满足客户苛刻要求的高质量产品成了钢铁企业面临的巨大难题。脱氧工艺是转炉炼钢的重要一环,它对钢中夹杂物形态、数量、种类有着直接影响。常规炼钢一般用铝进行脱氧,铝不仅价格昂贵(14870.9 元/t),而且脱氧产物为固态的Al2O3夹杂,很难完全充分上浮去除,对钢水的浇铸和钢材的成品性能产生不利影响[1]。在出钢前期,使用价格便宜的碳粉(1737.93 元/t)代替部分铝进行钢水预脱氧,不仅降低了铝制品的消耗,而且脱氧产物为CO,在钢液中无残留,达到了既降低生产成本又提高产品质量的目的。

1 概况

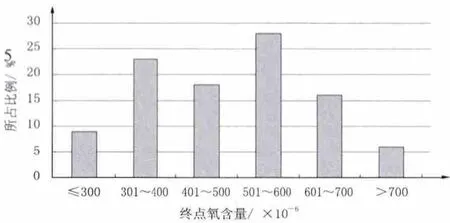

济南钢铁有限公司中厚板厂120 t 转炉区域有120 t 顶底复吹转炉3 座,板坯连铸机4 台,其中包括ASP 薄板坯铸机2 台。其产品结构中成品碳≤0.08%的低碳钢占50%左右,包括薄板坯铸机的SPHC、SPHD、DD11~DD15 深冲钢及车轮钢等系列钢种以及厚规格的管线钢、部分油罐钢等系列钢种。这些钢种由于成品[C]含量的限制,转炉终点[C]较低,一般在0.05%以下,相应的终点[O]含量较高,一般在500×10-6以上。即使一些中、高碳钢,由于满足出钢温度和脱磷的需要,转炉拉后吹现象也时有发生,致使终点钢水[O]急剧上升。对2012年度的转炉终点氧含量进行了统计,其结果如图1所示。

图1 转炉终点氧含量分布图

由于钢水过氧化,为了完全去除钢中[O],一般采用补加铝质脱氧剂的方法。由此不仅造成了铝质脱氧剂消耗的增加,增加了生产成本,还造成了钢水中的Al2O3夹杂的增多,对钢水的浇铸和钢材的成品性能产生不利影响。为降低生产成本和提高钢水质量,开发高效、高质、低成本的脱氧工艺很有必要,为此,济钢对120 t 转炉区域开展在转炉出钢过程中碳粉预脱氧工艺的研究和试验。

2 C-O 反应机理

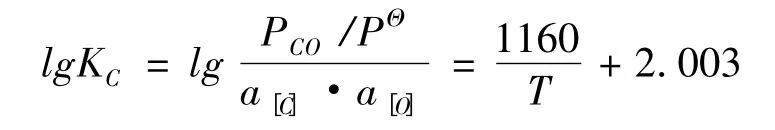

碳氧反应的方程式为:[C]+[O]={CO},该反应为放热反应。当反应的达到平衡时:

式中:PCO——平衡时CO 的压力;

PΘ——标准大气压;

a[C]——碳的活度;

a[O]——氧的活度)[2]。

转炉出钢终点时炉内C—O 反应达到平衡,利用出钢过程中钢水温度和气相中CO 分压降低等有利于促进C—O 进一步反应的热力学条件,以及出钢过程中钢包底吹氩和钢流冲击对钢水产生强烈搅拌的动力学条件,在出钢前期加入一定量的碳粉,促进C—O 进一步反应,达到降低钢中氧含量的目的。

3 碳粉脱氧方案及实施

3.1 细分钢种

将钢种按照成分进行分类,根据钢种碳含量和硅、锰等合金成分要求,将所冶炼的钢种分为四大类:A、低碳无合金钢系列钢种,该系列钢种主要包括SPHC、SPHD、SPCC、DD11~DD15 深冲钢系列等钢种,该类钢种的特点在于成品[C]≤0.06%,在出钢过程中仅加入脱氧剂,几乎不加入用于合金化的合金;B、低碳低合金钢系列钢种,此类钢种主要包括330CL—R2、380CL—R2、420CL—R1、420CL—R2、510L—R1、510L—R2、JG510L—R1 以及管线钢、部分油罐钢等系列钢种,该类钢种特点是成品[C]≤0.09%,在出钢过程中不仅加入脱氧剂,还要加入数量不等的合金。C、普碳钢系列钢种,此系列钢种主要是指成品[Mn]≤0.7%,成品[Si]≤0.25%,成品[C]≥0.12%的钢种。该系列钢种由于合金量较少,合金加入时间可以适当延迟。D、中、高碳钢低合金钢系列钢种,此系列钢种主要是指成品[Mn]>0.7%,成品[Si]>0.25%,成品[C]≥0.12%的钢种,该系列钢种由于合金量较大,合金加入时间较早。细分钢种的目的主要是根据成品[C]要求和合金加入量确定脱氧增碳剂的加入量。

3.2 确定出钢口时间

出钢口的出钢时间一般在6 min~3.8 min 之间,新出钢口出钢时间较长,老出钢口出钢时间较短,出钢口中、后期侵蚀较慢。出钢口时间长短决定了合金加入时机的早晚,亦即决定了脱氧碳粉和钢中氧反应时间的长短。因此为便于该方案的实施,将出钢口时间划分为≤4.5 min 和>4.5 min 两类,以此作为合金加入时机的标准。

3.3 确定转炉终点钢水氧含量所对应的区间段

“碳粉脱氧工艺”是利用碳粉中的[C]与钢水中的[O]反应生产成CO 气体,以达到降低钢水中氧含量的目的,因此终点氧含量是决定脱氧碳粉加入量的主要因素。为此,根据上述所划分的四个钢种系列,将每个钢种系列所对应的终点氧含量细分为若干个区间段。

3.4 制定脱氧碳粉加入方案

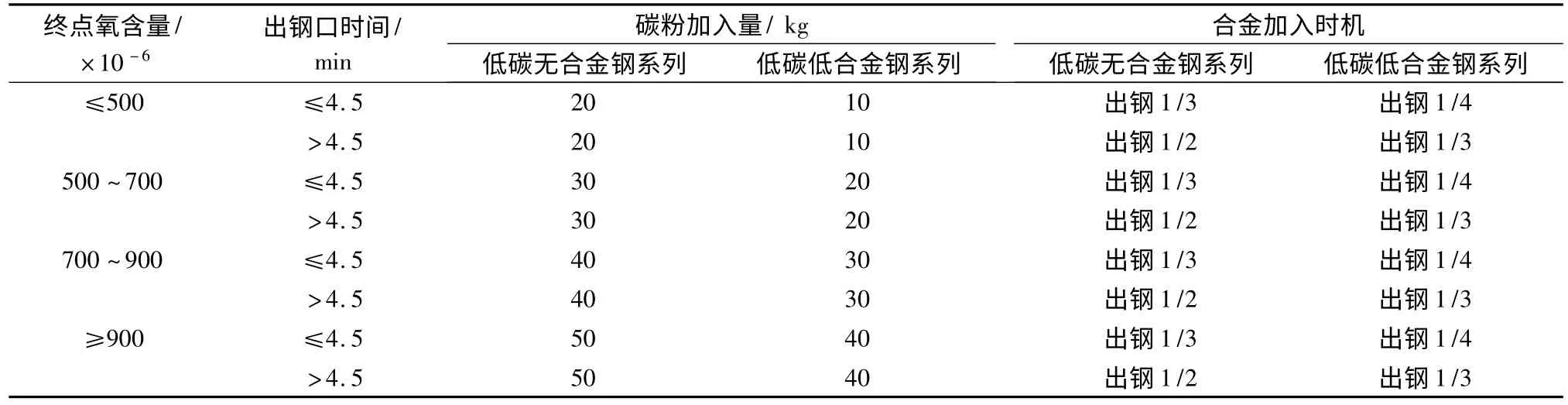

3.4.1 低碳钢加入方案

此系列钢种包括SPHC、330CL—R2、380CL—R2、420CL—R1、420CL—R2、510L—R1、510L—R2、JG510L—R1 以及管线钢系列钢种。此类钢种终点氧含量较高,一般在500×10-6~1000×10-6之间。该系列钢种加入的碳粉如果不能完全用于脱氧或者被烧损,极易造成钢水碳含量出格。为避免出钢过程钢水增碳,此系列钢种脱氧碳粉的加入量以及脱氧剂和合金的加入时机都要严格控制。低碳钢系列钢种脱氧碳粉加入方案详见表1。

表1 低碳钢系列钢种脱氧碳粉加入方案

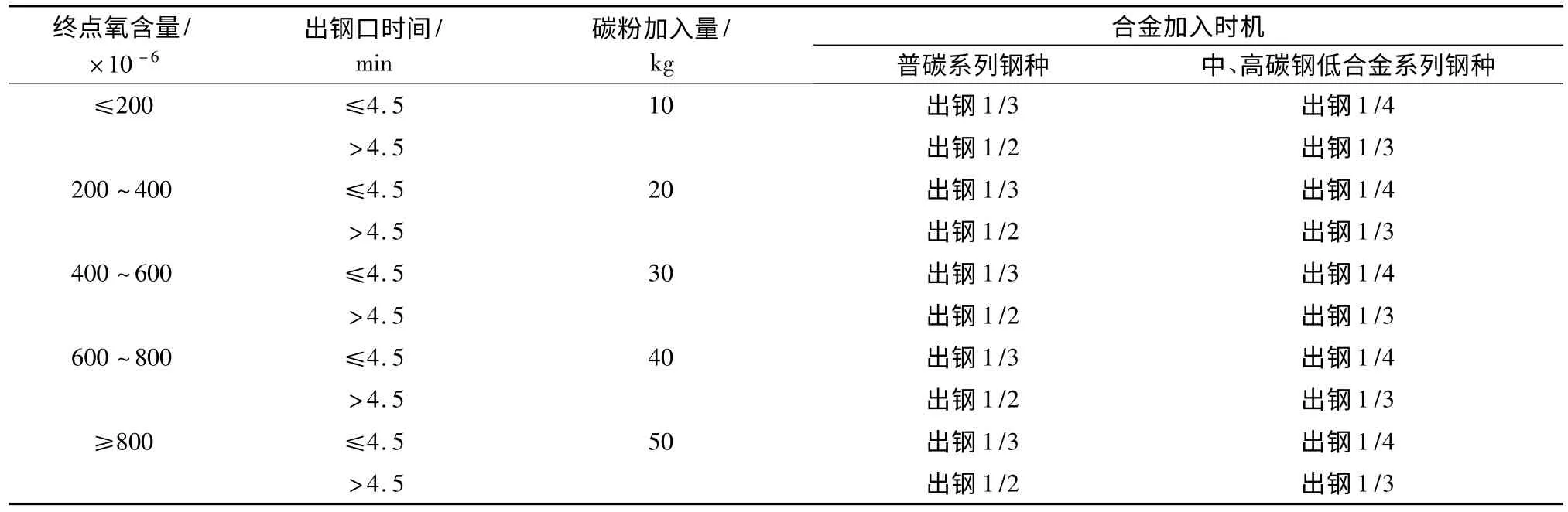

3.4.2 中、高碳钢系列钢种碳粉加入方案

此系列钢种成品[C]含量较高,在出钢过程中需用增碳法配加一定数量的碳粉才能达到钢种目标碳含量要求。此类钢种终点氧含量一般在200×10-6~800×10-6之间,该系列钢种不担心因脱氧碳粉不能完全氧化而造成的增碳问题。中、高碳钢系列钢种碳粉加入方案见表2。

3.5 实施要求

1)严格控制脱氧碳粉加入时机,出钢30 s 内须将用以脱氧的碳粉加完;

表2 中、高碳钢系列钢种碳粉加入方案

2)低碳钢系列钢种要待钢包内碳-氧反应趋于平静后再加入脱氧剂,以防碳粉氧化不彻底造成钢水增碳;

3)中、高碳钢系列钢种根据合金的加入时机以及钢包内C-O 反应情况,前期所加碳粉按照0~20%的增碳量考虑;

4)理论计算10 kg 碳粉与15 kg 纯铝的脱氧量相当,但考虑到碳与铝脱氧能力的差别,碳粉的脱氧效率和纯铝的脱氧效率可以按1∶ 1 换算。在使用碳脱氧的炉次,铝块的加入量也应该做相应减少,调整后的铝块加入量可以按下式计算:

铝块加入量=原规程规定的铝块加入量-脱氧碳粉的加入量

4 应用效果

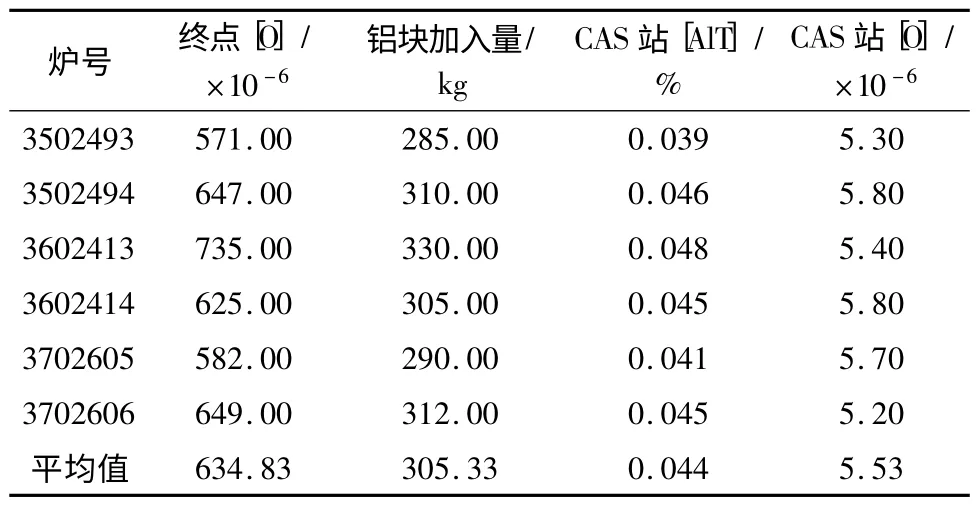

为了便于比较,分别在3 座转炉相邻的前、后炉次取钢水样进行定氧操作。前两炉按照正常脱氧工艺加入脱氧剂,后两炉按照碳粉预脱氧方案要求加入了一定数量的碳粉进行预脱氧。试验结果见表3和表4。

表3 SPHC 钢种采用正常脱氧工艺的炉次试验结果

表4 SPHC 钢种采用碳粉预脱氧工艺的炉次试验结果

由表3、表4 对比可以看出,CAS 站所测定的自由[O]基本一样,说明两种脱氧工艺的脱氧效果基本相同。在终点钢水平均氧含量和脱氧效果基本相同的情况下,采用碳粉预脱氧工艺的炉次较采用正常脱氧工艺的炉次,铝块平均少加31.16 kg。

对于铝镇静钢,Al2O3夹杂在水口耐火材料的上面沉积是造成连铸过程中水口结瘤比较严重的主要原因之一。实施碳粉脱氧工艺后,钢水中[AlT]降低了14.32%。钢水中[AlT]降低,减少了水口结瘤现象,因结瘤而造成的更换浸入式水口的频率由4.8%降低到2.6%。

5 结论

1)在出钢前期采用碳粉预脱氧工艺,在达到同样脱氧效果的情况下,降低铝块消耗0.16 kg/t 钢,年降成本约720 余万元;

2)采用碳粉预脱氧工艺后,因钢水粘而造成的浸入式水口更换频率降低了45.8%,减少了浸入式水口的消耗,降低了铸机的非稳态作业率,提高了铸坯质量。

[1]王庆祥,吴雄,喻承欢,等.浸入式水口堵塞的机理及其改善措施[J].钢铁,2005,40(2):34-36.

[2]冯捷,张红文.炼钢基础知识[M].北京:冶金工业出版社,2010:146.