采煤机电气部件的可靠性研究与分析

李赟恒,陈恒,张莉娜

(西安煤矿机械有限公司,西安 710032)

1 引言

在煤矿生产中,因煤层中夹杂矸石或煤质过硬,采煤机在运行过程中机身振动剧烈,导致电器元件在电控箱内晃动,移位、接线线头松动,频繁发生故障,使得电气件的可靠性降低。因此,提高采煤机电气件的可靠性,降低电气件的故障率,对采煤机整机正常运行显得极其重要。

电气产品的可靠性一直是采煤机制造行业追求的目标,为增强可靠性,通过Y50250/ZF 型振动试验台模拟采煤机在生产中过程中产生的振动频率,对电气件的抗震性能进行测试,寻找电气件固定方式上的薄弱点并对其进行优化设计,以提高采煤机电气件的可靠性。

2 振动试验台工作原理

振动试验台由振动台台体、液压控制箱和电气控制箱等组成。振动台采用无强迫异向惯性激振系统,振动器置于四个连通的空气弹簧上,组成一典型的单自由度振动系统。该系统的固有频率低于工作频率,故振动台工作时处于超共振状态。

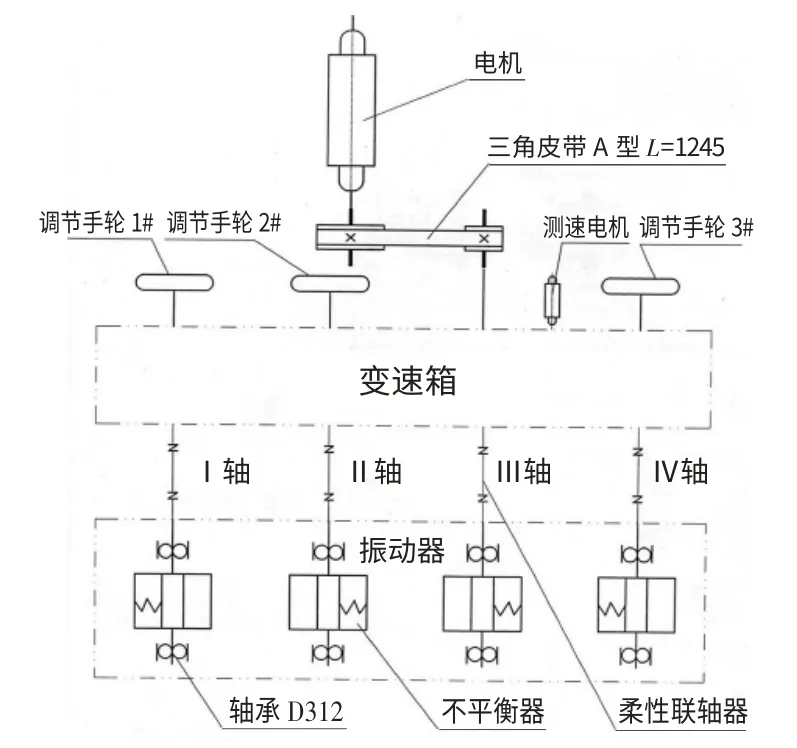

机械传动示意图见图1,交流电机由一对皮带轮升速后,经变速箱和柔性联轴器分别带动四组不平衡器按规定方向转动。不平衡器中的偏心质量旋转时产生的惯性离心力在振动方向上合成按正弦规律变化的激振力,而垂直于振动方向的分力则相互抵消。通过调整调节手轮的位置,可以使工作台按规定的垂直或水平方向振动。

图1 振动试验台机械传动示意图

将试验部件放置在工作台上,用工装固定水平后,采用响应检查、定频、扫频等各类振动试验方法,通过传感器采集振动信号,将数据传输到工控机,进行数据分析。

3 采煤机行走过程中振动频率

在振动试验中,模拟采煤过程中实际工作条件,选择合适的频率范围对电气件进行扫频、定频试验至关重要。

在采煤过程中,采煤机由老塘侧的两个导向滑靴和煤壁侧的两个平滑靴分别支承在工作面刮板运输机销轨和铲煤板上。当行走机构的驱动轮转动时,驱动齿轨轮转动,齿轨轮与销轨啮合,采煤机便沿运输机正向或反向牵引移动,滚筒旋转进行落煤和装煤,沿工作面长截割一刀即进尺一个截深。摇臂采用弯臂、直臂结构两种结构形式,摇臂输出端采用方形出轴与滚筒联结。滚筒直径规格根据机型装机功率、煤层厚度选取,滚筒叶片和端盘上装有截齿,滚筒旋转时靠截齿落煤,再通过螺旋叶片将煤输送到工作面刮板运输机上[1]。基于采煤机的工作原理,采煤机行走过程中各部件振动主要来源于滚筒旋转截割煤壁。

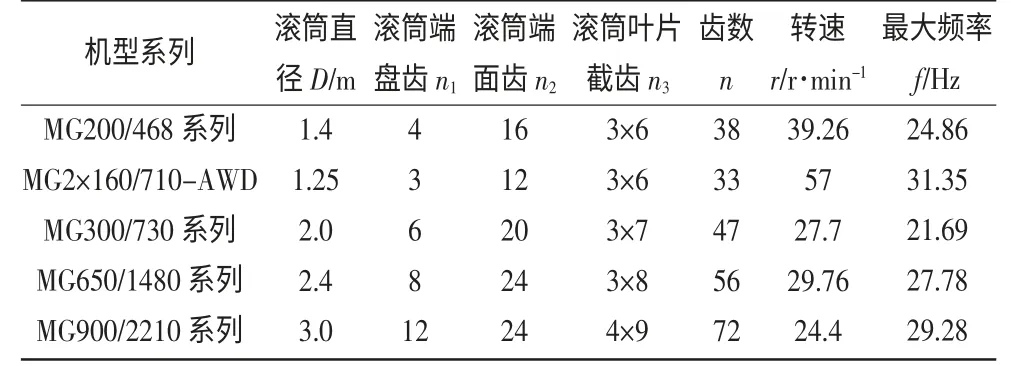

将滚筒上的截齿作为振动源进行分析,假设采煤机配置滚筒直径为D,滚筒端盘齿数、端面齿数、叶片齿数分别为n1、n2、n3,滚筒在采煤过程中的转速为r,那么滚筒叶片全部进刀时,齿数总数为:n=n1+n2+n3。

采煤机运行过程中的最大频率为:f=r×n/60。

通过对采煤机常见机型所配滚筒参数和转速[2]进行统计和计算,得出几个机型采煤机的最大工作频率(见表1),作为振动试验频率选择的参考数据。

表1 各机型采煤机的工作频率

4 试验实例

MG300/730-WD 系列采煤机用GA12 系列采煤机变频器,采用分层式结构,电抗器是固定在变频器外壳下罩体的顶部。由于采煤机工作时振动剧烈,上方电抗器较重,电抗体在下罩体上随机身晃动,电抗器输出铝排、下罩体受到剪切力较大,使用一段时间后,出现下罩体断裂、电抗器输出铝排折断等现象,导致变频器不能正常工作,采煤机无法运转。

为加强变频器壳体的强度,在现有的下罩体内部横向、竖向各增加3条加强筋,改造原理图见图2。同时在电抗器上增加压块,通过压条将电抗器压紧,与下罩体通过斜铁、螺栓紧固到位,改造原理图见图3。将改造前后的变频器同时放到实验台上,参考采煤机振动最大频率f=21Hz 进行5~21Hz 循环扫描,从中找出振幅最大的频率而进行定频扫描。在频率为12Hz 时变频器振动幅度最大,然后振动试验台设定为F=12Hz 作为定频扫描振动试验,在同等振动频率中,可以看到加筋的变频器外壳上固定的电抗器,它的振动幅度要小于没有加筋的,振动曲线见图5、6。

图2 GA12 系列变频器外形图

图3 下罩体加筋改造示意图

图4 变频器电抗体改造示意图

图5 改造前变频器振动曲线图

图6 改造后变频器振动曲线图

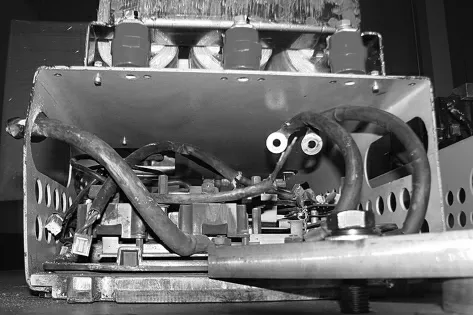

在试验振动1h 后,旧变频器外壳没有加加强筋的振动时将接线柱的固定螺丝三条全部振掉,见现场试验结果图7,有加强筋的外壳固定红色接线柱的螺丝完好无损,见现场试验结果图8。没有加强筋、没有压块的电抗器地脚固定的弯板局部已经翘起,振动时翘起部分与变频器外壳有振动摩擦,停机时此固定脚弯板都很热,振动时间再长时此脚在固定螺栓处会折断,见现场试验结果图9。

通过振动曲线图和现场振动情况,可以明显看出,改造后变频器抗震性能明显优于改造前变频器。我公司将变频器优化设计方案采用于采煤机机组上,在市场上使用半年过程中,通过跟踪统计分析使用情况,变频器故障率减少65%,得到了客户的认可和好评。

图7 改造前变频器试验结果图

图8 改造后变频器试验结果图

图9 改造前变频器振动试验后电抗器地角翘起

5 结论

通过变频器改造的实例,在振动试验台模拟工况过程采煤机的运行频率,检测电气件的可靠性这一方法是可行的。基于这种检测途径,可以发现电气件固定方式上的薄弱点,进行紧固方式可靠性的优化设计,使得采煤机电控系统可靠性提高,提高了产品的竞争力,满足了煤矿生产高产高效的要求。

[1]谢锡纯.矿山机械与设备[M].徐州:中国矿业大学出版,1999.

[2]采掘设备选型手册[Z].西安煤矿机械有限公司,2012.