小型箱体零件的柔性线加工技术研究

李洪涛

(沈阳机床(集团)有限责任公司 设计研究院,沈阳 110041)

1 引言

随着社会财富的积累,人们对商品质量与功能的要求不断升高。制造企业为了自身的生存和发展,必须持续地进行技术创新,研发制造新产品,才能取得相对于竞争对手的产品优势,进而赢得市场。产品种类的不断增加和生命周期的不断缩短,使得制造企业原有的刚性生产线无法满足生产需要,必须研究柔性制造技术。

1967 年,英国莫林斯公司首次根据威廉森提出的FMS 基本概念,研制了“系统24”。其主要设备是六台模块化结构的多工序数控机床,目标是在无人看管条件下,实现昼夜24h 连续加工,但最终由于经济和技术上的困难而未全部建成。同年,美国的怀特·森斯特兰公司建成Omniline I 系统,它由8 台加工中心和2 台多轴钻床组成,工件被装在托盘上的夹具中,按固定顺序以一定节拍在各机床间传送和进行加工。这种柔性自动化设备适于在少品种、大批量生产中使用,在形式上与传统的自动生产线相似,所以也叫柔性自动线。1976 年,日本发那科公司展出了由加工中心和工业机器人组成的柔性制造单元(简称FMC)为发展FMS 提供了重要的设备形式。1982年,该公司建成自动化电机加工车间,由60个柔性制造单元(包括50个工业机器人)和一个立体仓库组成。迄今为止,全世界有大量的柔性制造系统投入了应用,国际上以柔性制造系统生产的制成品已经占到全部制成品生产的75%以上,而且比例还在增加。

本文以沈阳机床集团内数控机床产品的典型小箱体零件作为柔性制造系统的制成品,分析了该类零件结构特征,设计了专用工艺装备,制定了该类零件的柔性加工工艺,规划了柔性加工生产线的布置方案。本文研究的柔性制造技术将作为沈阳机床集团的智能制造装备发展专项的一项技术支撑。

2 加工特征分析

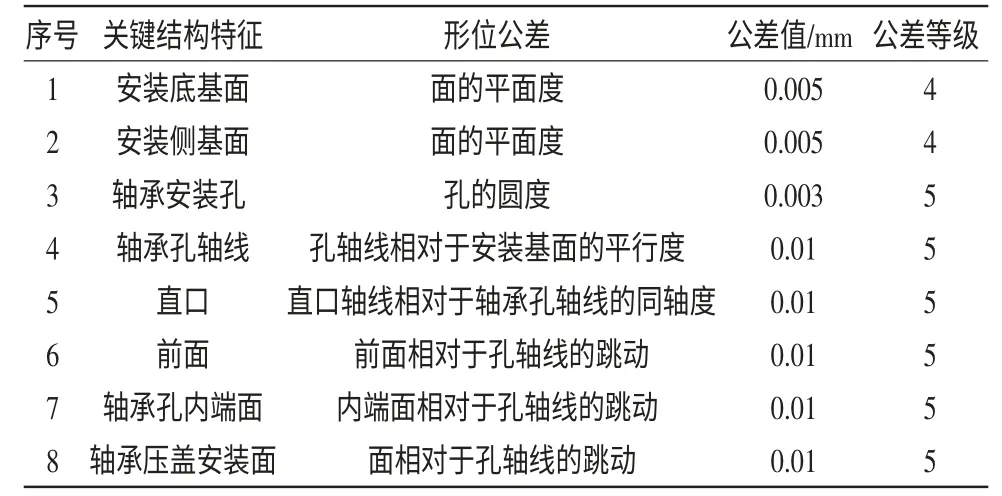

小型箱体零件的关键结构特征是自身的安装基准和箱体孔系,也就是小型箱体的安装底基面、安装侧基准面、前面、直口、轴承安装孔、轴承安装孔内端面、轴承压盖安装端面。在数控机床典型零件中,箱体零件的加工精度是很高的。一般来说,轴承安装孔的尺寸精度为IT6级,关键特征的形位公差精度为4~5 级(如表1)。

表1 小型箱体的关键形位精度

3 柔性线加工工艺设计

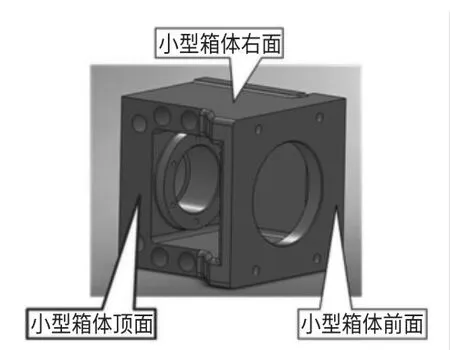

通常情况下,小型箱体类零件的常规工艺方法是在卧式加工中心上先加工基准,再以基准装夹找正铣镗完成其他关键结构特征的加工,主要工序为:(1)第一次装夹,以小型箱体背面为装置面,按外轮廓找正,加工小型箱体的安装底基面和侧基面;(2)第二次装夹,以加工完成的小型箱体安装底基面为装置面,按加工完成的侧基面找正,加工前面、直口、轴承安装孔、轴承安装孔内端面、轴承压盖安装端面。

图1 小型箱体示意图

常规工艺第二次装夹是以关键特征面(小型箱体的安装底基面和小型箱体的安装侧基面)为装置面和找正基准的,所以第二次装夹过程中产生的误差必然会影响小型箱体的形位精度。为了保证加工精度,需要设计在一次装夹过程中完成全部关键特征加工的工艺方法,使得关键特征之间的形位精度只与加工设备有关,而与装夹找正过程无关,依靠加工设备自身的几何精度来保证加工件的形位精度。

图2 随行夹具示意图

图3 工步①加工内容示意图

图4 工步②加工内容示意图

数控机床产品种类和规格不同,小型箱体必然是多种多样的,对于混流生产线,若直接用小型箱体外轮廓作为生产线上下料机械手爪的夹持面和机床夹具的装夹面,就需要配置若干种规格尺寸的上下料机械手爪和液压夹具。为了减少生产线的建设费用,需要设计一批与生产线上下料机械手爪和机床夹具的接口尺寸相同的专用工艺装备,作为各种规格尺寸小型箱体的随行夹具。

小型箱体的顶面并非其关键特征面,而且与关键特征面也没有相对位置关系,可以在生产线外完成加工,并在此面上加工4个工艺螺孔,以其作为小型箱体类零件与随行夹具结合的通用工艺面。根据卧式加工中心的特点、上下料机械手爪的特点、机床夹具的特点以及小型箱体工艺面的特点,设计随行夹具,如图2。

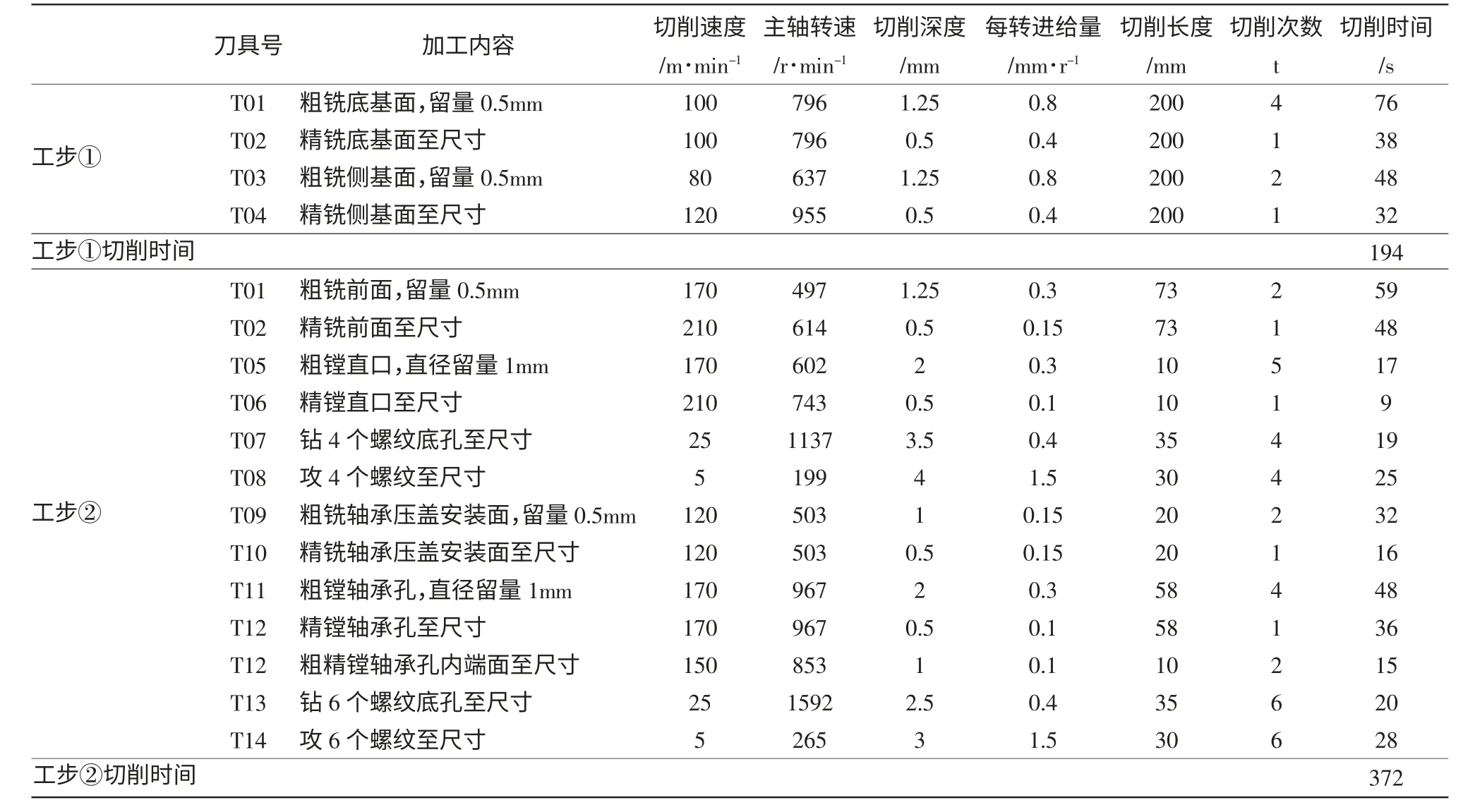

按随行夹具装夹找正,在卧式加工中心上加工除顶面外的所有加工特征。具体工步为:①粗精铣小型箱体底基准面;粗精铣小型箱体侧基准面(如图3)。②粗精铣削前面;粗精镗削直口;钻攻前面上的螺纹孔。粗精铣削轴承压盖安装面;粗精镗削轴承孔及其内端面;钻攻轴承压盖安装面上的螺纹孔(如图4)。

根据卧式加工中心的主轴功率及扭矩、伺服电机进给速度及功率和所用切削刀具的推荐切削速度、切削深度,设计详细的加工工序表,如表2。

表2 工序表

表3 刀具表

表4 加工节拍表

4 柔性生产线规划

生产线除了加工设备外,还需要清洗机、在线检测装置和打标机。经过市场调查,通过式清洗机的节拍≤120s/件,在线检测装置的节拍≤30s/件,打标机的节拍≤15s/件,而经过计算可知,单台加工设备的节拍是896s,如表4。为了平衡节拍,需要并行布置8 台卧式加工中心作为数字化车间混流生产线的加工设备。根据混流成线加工工艺,本文规划了生产线的布局,如图5。

柔性生产线的具体流程为:①自动仓库通过料道将待加工件送上生产线。②在随行夹具安装工位,夹具机械手从夹具缓冲区取来随行夹具,装配机械手将待加工件与随行夹具结合。③夹具机械手将待加工件随同夹具送至上下工件缓冲区。④带直线运动单元的关节机械手将物料随同夹具依次送至加工设备和清洗、检测、打标工位,最后送回上下工件缓冲区。⑤夹具机械手将加工成品随同夹具从上下工件缓冲区送至随行夹具拆卸工位,拆卸机械手将随行夹具卸下,夹具机械手将随行夹具送回夹具缓冲区。⑥加工成品经料道送回自动仓库。

图5 生产线布局图

5 结语

本文根据沈阳机床集团混流成线加工小型箱体类零件的需要,通过分析该类零件的结构特征,以专用工艺装备作为随行夹具,详细设计了该类零件的柔性线加工工艺,并且以加工工艺为基础规划了柔性生产线。在后续工作中,将以本文研究的柔性线加工技术为技术支撑,继续细化数字化车间的建设方案。

[1]吴平.高速加工中心组成的敏捷柔性生产线的研制和应用[J].组合机床与自动化加工技术,2009(5):78-81.

[2]张亚明.柔性制造技术及应用[J].煤炭技术,2008(3):9-10.

[3]吴建华,姚振强.敏捷可重组制造系统的研究[J].淮阴工学院学报,2003(3):1-5.

[4]卢道华,等.一种简易实用型FMC的构成研究[J].华东船舶工业学院学报,1997(4):25-29.