通过坐标系自动转换程序解决凹球面加工

梁骊龙,丁岩,王晓东

(齐齐哈尔二机床(集团)有限责任公司,黑龙江 齐齐哈尔 161005)

1 编程原点转换问题

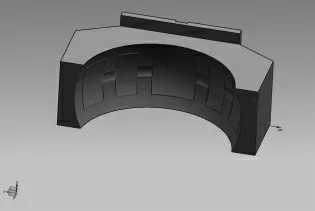

图1

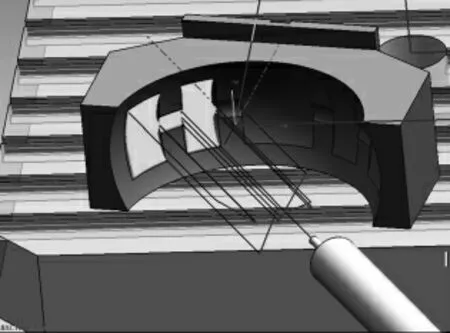

图2

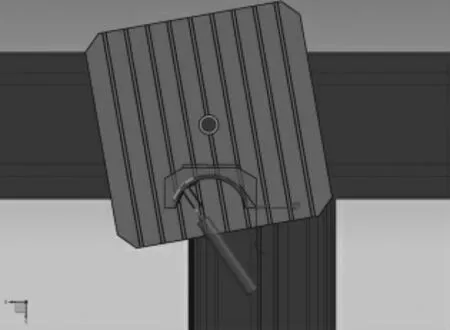

图3

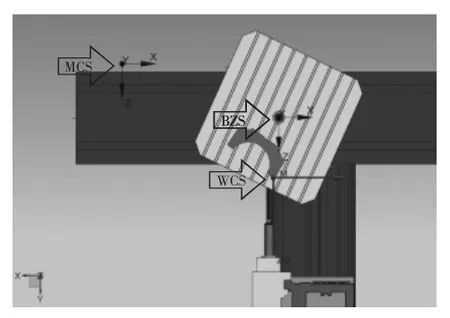

图4

图5

待加工零件为汽轮机转子分度专机上两端支撑转子的支架(图1),其内侧设计有油兜群,以提供静压浮起支撑轴瓦的条件。油兜群的加工由带有回转台TK6513B 数控刨台镗完成(图2)。该机床按国标配置坐标系统。

编制加工中部的油兜程序时,刀具轴线垂直于已加工的前端面(如图3 所示状态),可以正常完成加工。但加工图1 两边的油兜时,如果刀具轴线仍然垂直于前端面,在考虑了镗轴及刀柄的因素后,CAM 软件为了躲避镗轴与零件干涉(图4),油兜面部分无刀具轨迹生成(图5)。为了完成加工,在CAM软件端将刀具轴转过35°刀柄、镗轴无碰撞情况出现(图6、7)。

根据TK6513 机床结构配置情况,软件中旋转刀轴的工作在该机台上需要由转台B 轴旋转来实现。而旋转工作台引入了以下问题:编程原点的位置及方向随着工件的转动也发生了改变,同时在CAM 端参数做相应修改。

以往找到转过后的编程原点通常是直接在工件上对刀的方式,或者将工件放置于特定位置,同时将编程零点设置在转台的中心,使编程原点在回转过程位置不变。

第一种方式对刀时,需要工件自身有可找到的精基准(如圆柱面),而此零件在加工中间油兜时的编程坐标系设置在了两直边的交点上(图7工件的右下角处)。当转过35°后将无法精确找到该点。第二种方式和专用工装一起配合使用,这样对于小批量加工并不经济。

图6

图7

为此,提出开发工件任意位置安夹工件旋转后自动跟踪编程原点的程序,同时配合CAM 软件中进行相应参数协调的方式完成该件的自动加工。最终实现:工件任意位置安夹→定第一个加工原点→运行加工中间部分凹球面程序→运行跟踪原点程序→运行加工两侧球面程序的自动加工过程。

2 问题的解决过程

2.1 UG 端的设置

在UG 编程时应该将编程坐标系转35°,与机床坐标系配置坐标系方向保持一致。在几何父节点中编辑MCS,动态转动编程坐标系转过35°;同时在操作父节点中编辑固定轴轮廓铣操作,通过机床选项来定义刀具轴方向,刀具轴选择ZM+重生刀轨。如图8 所示。其中浅灰色部分表示转台及工件回转后加工两侧凹球面的的状态,深灰色部分表示为工作台转前即加工中间凹球面时的状态。

图8

2.2 西门子840D 数控系统端的程序开发

2.2.1 总体构架的确定

图9

分析工况抽取模型:转动前后编程原点在工件上的位置不变,它始终围绕着转台中心旋转:图9中a 点是G54(转前)工件坐标系原点,b 点是G55(转后)工件坐标系原点。

图10

840D 坐标系统的结构为(图10):MCS→BCS→BZS→SZS→WCS在铣床版中各坐标系间为累加的关系。其中的G54、G55为SZS 即可设置的坐标系,对应图9的a、b 点。当编程框架变量为0 时SZS与WCS 重合。机床不涉及到运动学变换,故BCS 与MCS 重合。根据机床配置情况,对坐标系进行了如图11 所示的分配。

图11

坐标系的移动(偏移)实现方式为:偏移数值只可在界面上输入或通过框架变量赋值。为了自动找到偏移数值,可用G54在JOG 方式下,通过对刀功能找到工作台中心偏移数值,最后通过赋值命令,将G54中的偏移数值传递给BZS 框架变量,从而将BZS 移动至回转台中心。完成基本坐标系偏移后,G54 JOG 方式下,通过对刀功能实现WCS 偏移至工件上。

2.2.2 完成MCS 到BZS的偏移

(1)用检棒及量块,在JOG 下通过对刀功能将G54精确地设置在工作台回转中心上。

(2)在MDi 下通过运行$p_ubfr=$p_uifr[1]程序段,将G54 表格中的数值转移至base中,从而完成了将BZS平移到了工作台回转中心。

(3)将G54 偏移表格中的数值清0。在MDi 执行G500 命令。此时BZS坐标系被激活,至此G54的偏移不再参照MCS 了,而是BZS 即转台中心。

2.2.3 完成BZS 到WCS的偏移

图12

在转台上,任意位置安夹工件。找正各直面后面后,在JOG 对刀功能下设置G54,X、Y、Z、B 各轴清零。

图13

此时G54 偏移界面中的各偏移值均为相对于BZS 了,即形成了图13的关系:a 点的X、Z坐标值是G54 偏移界面中的各偏移值。

2.2.4 编制跟踪编程原点的程序

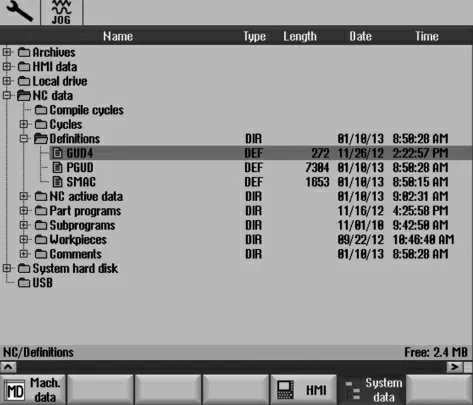

(1)设置全局用户变量GUD新建GUD4.def,在.def 文件编辑中定义。

图14

def nck frame CTWENTY ;定义一个框架变量(在NCK 范围内有效,下同)用于储存坐标系偏移的方式

修改后保存,激活GUD4 全局变量。

图15

(2)明确级联运算符:(chaining operator)及框架变量的关系,符号“:”是用于框架变量间的变换合成符号。

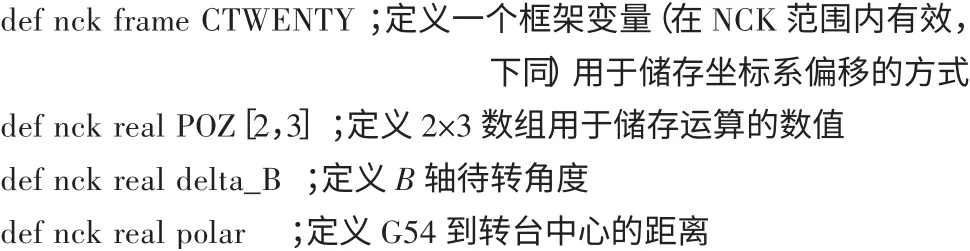

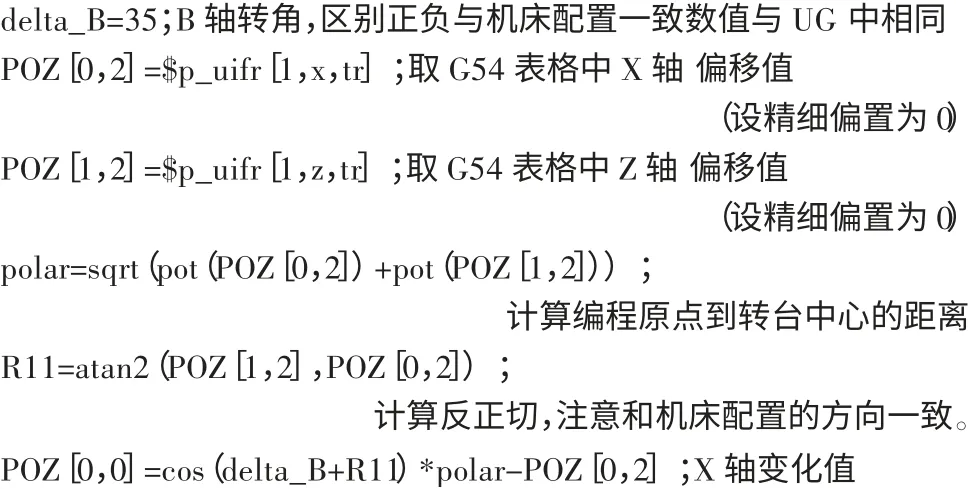

(3)将G54 坐标系偏移到新的位置(b点)框架变量$p_uifr[1](BZS 到G54的变换):框架变量CTWENTY(G54 到转过35°后位置

的变换)合成为BZS 到转过35°后的点(b 点)位置变换。程序段如下:

执行该程序,至此G54 坐标系就偏移到了转过35°的新的位置了,为了不与原坐标系冲突,将新位置设为G55。达到了最初设想的目的。

2.3 整合所有程序并完成加工

最后将跟踪原点程序封装为带有参数传递的子程序,在加工两侧凹球面前运行一次该子程序。通过组织UG 和该子程序,实现一次装夹、一次设定坐标系,机床自动完成各凹球面的加工。

3 结语

通过对CAM 与840D 协同应用,使零件的精确、高效加工成为可能,减少了人的工作强度并提高了加工精度。