不锈钢小直径螺纹孔攻丝研究

何飞迎 ,李芳 ,刘丽娜 ,曾慧敏,罗峰

(1.中航工业南方动力机械公司,湖南 株洲 410000;2.湖南株洲南方航空高级技工学校,湖南 株洲 410000)

1 引言

随着社会的不断发展,不锈钢材料被越来越广泛应用,但由于其具有较高的强度、较大的塑性和韧性,故切削性能较差,生产、加工比较困难。特别是在小孔攻丝时,散热、排屑效果不好,常常出现螺纹加工精度不高、断丝锥问题,甚至造成工件报废。本文仅从以下几个方面研究不锈钢小直径螺纹孔攻丝。

2 正确加工螺纹底孔

螺纹底孔的加工,一定要严格按照加工手册查表和计算,并正确选择加工螺纹底孔的钻头。钻头的切削刃要锋利,刃带要光滑,不得有毛刺和磨损等,避免底孔刮伤或产生锥度等缺陷。在螺纹底孔的加工时,孔口一定要倒角,通孔螺纹两面都要倒角,倒角处直径可略大于螺纹大径,这样可使丝锥开始切削时容易切入,并可防止孔口出现挤压产生凸起现象。

3 丝锥的影响

3.1 制造丝锥的材料

制造一般丝锥的材料较多,常用的有碳素工具钢、合金工具钢,但用这些材料制造的丝锥不耐磨,易在孔内咬死或引起崩齿。加工不锈钢用超硬型高速钢丝锥最合适。一般碳素工具钢当温度在200℃~250℃时,材料的机械性能就大为下降;合金工具钢一般也只能达到350℃~400℃。而攻制不锈钢螺纹虽然切削速度不高,但由于材料塑性变形大和摩擦剧烈,发热量仍然较大,再加上不锈钢导热性差,切削部位局部温度很高,尤其是丝锥的齿尖部位最为恶劣,加速了丝锥的磨损。在同样硬度下,高速钢的强度比一般工具钢高一些,不易崩齿。碳素工具钢和合金钢在刃磨过程中容易退火,特别是丝锥齿尖,这些部位在切削过程中很快就会被磨掉。

3.2 丝锥的切削角度

(1)前角。标准丝锥的前角8°~10°,由于不锈钢材料韧性大,丝锥前角必须加大,否则会切不动,切削时感到特别费劲,切削后的螺纹表面光洁度不好或丝锥被咬死在螺纹孔内。加工不锈钢螺纹用的手用丝锥前角一般采用10°~13°。

(2)后角。标准丝锥的后角为4°~6°,加工不锈钢材料丝锥后角为8°~12°

(3)刃倾角。标准丝锥的刃倾角为0°,为了改善排屑条件,攻通孔时往往磨出5°~15°的刃倾角,刃磨长度为超过切削锥长1~2 螺距。

4 攻丝注意事项

用头锥起攻时,可一手按住铰杆中部,沿轴线施压。另一手配合旋进,要防止丝锥歪斜,保证丝锥中心线与孔的中心线重合;双手旋转用力要均匀,并及时倒转丝锥1/4~1/2 周使切屑碎断后容易排除,避免卡死丝锥;倒回丝锥时先要来回拧动几下,以使切屑松动和润滑液进入切削区。倒回时用力要轻、要均匀,不然就拉伤螺纹、丝锥崩齿或扭断。

5 加工排气管焊件手用丝锥改进对比

排气管焊件材料为1Cr18Ni9Ti,零件由两个安装边和钣金件焊接而成,两安装边上分别有24个M5、71个M4 螺纹孔。攻丝后检查M4-5H6H 螺纹孔,量规止端可以通过,螺纹有断扣、牙顶压伤等现象出现,提交处理,报废2 件零件,并且在加工时每个零件还用了7~8 把丝锥,严重影响了产品的交付。

5.1 改进措施

不锈钢材料韧性大,丝锥的前角必须相应加大,否则会发生切不动、切削时费力、切削后螺纹表面粗糙度高或者丝锥被咬死在螺纹孔内。后角根据加工零件材料硬度的不同相应增加,增加刃倾角。因此,丝锥按以下尺寸进行加工,前角为10°±2°,按上偏差加工,后角为6°~8°,刃倾角为5°~9°。

5.2 改进效果

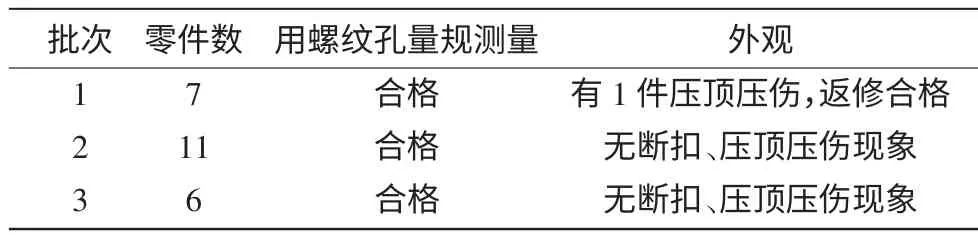

用改进后的丝锥加工零件的情况如表1 所示。

表1

改进前、后丝锥消耗量对比如图1 所示。

6 结语

图1 改进前、后加工一个零件消耗的丝锥数量

加工不锈钢小孔攻丝时,只要对丝锥的角度加以改进,不管从加工质量还是从丝锥的报废量都得到极大改善,特别是在航空工业大量使用难加工材料的情况下,解决了丝锥在攻难加工材料时易磨损和易报废的问题,质量得以大幅提高,为公司节约大量成本。

因此,在零件攻丝时要根据材料的不同合理选择丝锥的角度,才能取得更好的加工效果。