熔盐电解制备难熔金属及合金的回顾与展望*

鲁雄刚 邹星礼

熔盐电解制备难熔金属及合金的回顾与展望*

鲁雄刚①邹星礼②

①研究员,②博士,上海大学材料科学与工程学院;上海市现代冶金与材料制备重点实验室,上海 200072

*国家自然科学基金(51074105,51225401);国家高技术研究发展计划项目(2007CB613606)

熔盐电解;难熔金属;合金;固体透氧膜

难熔金属及合金的制备一直以来是一个耗能、复杂且困难的冶金及材料制备过程。如何从复杂高熔点金属氧化物矿物中直接提取获得高价值金属及合金,是新时代冶金及金属材料制备领域的研究重点和难点之一。近年发展起来的新熔盐电脱氧技术,可望对这一困境带来解决途径。笔者对“传统”熔盐电解法制备难熔金属进行了回顾,分析其面临的难题;对Fray-Farthing-Chen(FFC)剑桥法为代表的新熔盐电脱氧方法进行介绍,并重点介绍和展望了本课题组改进的固体透氧膜(SOM)法在该领域的发展和前景。

1 引言

人类的发展离不开材料,而金属材料在近代及现代社会发展中更是不可或缺。难熔金属作为金属材料中重要的组成部分,其优异的性能及特殊的用途使得它越来越受到重视。难熔金属是指元素周期表中第Ⅳ族副族的钛(Ti)、锆(Zr)、铪(Hf),第Ⅴ族副族的钒(V)、铌(Nb)、钽(Ta),第Ⅵ族副族的铬(Cr)、钨(W)、钼(Mo),第Ⅶ族副族的铼(Re)等十种金属元素的总称。作为一类熔点高于1 650 ℃的族群,难熔金属以其突出的物理、化学、机械与核性能在国民经济中发挥着重要作用,尤其在尖端领域有着不可或缺的重要地位[1-12]。中国的难熔金属资源丰富,多数难熔金属的储量居于世界前列(见表1[5])。但目前工业上难熔金属的生产方法制约了其优势的发挥,主要是因为工艺上采用的热还原法具有设备要求高、生产不连续、污染大等缺点。

难熔金属工业生产发展有两大趋势:一是在原有热还原法的基础上进一步完善,包括大型化、机械化、自动化;二是开发新方法。热还原法由于其操作温度高、工艺复杂等缺点使得其发展一直缓慢滞后,因此,寻找开发新方法无疑更具潜力。在新方法的开发上,研究者将目光大多锁定在熔盐电解法上。

表1 难熔金属资源状况[5]

熔盐电解的发展历史由来已久,而“传统”熔盐电解最具代表性的应属电解生产铝,其特点在于将铝氧化物溶解于特定冰晶石熔盐体系中,然后通过电解直接获得高纯度金属铝。传统熔盐带来很多优点的同时也有很多有待解决的难题。其中,如何寻找适合不同氧化物的特定熔盐体系以满足其电解对溶解度的要求,是传统熔盐电解生产其他金属的难点所在。因此,如能实现直接从固态难熔金属氧化物提取金属,是提取冶金领域研究的目标。2000年由剑桥大学的Fray D. J.、Farthing T. W.和Chen G. Z.三位学者提出了FFC剑桥法[13],实现了在固态形式下直接从氧化物提取金属的路线。该方法以熔融氯化钙熔盐为电解质,将二氧化钛粉末制备成孔隙阴极,以石墨棒为阳极在950 ℃、2.8~3.2 V条件下电解脱氧,实现了直接电解固态二氧化钛制备金属钛的目标。该方法避免了传统熔盐电解过程中难熔金属氧化物需要溶解进入熔盐的要求,使熔盐电解的发展迈入新的时代,由此而掀起了新一轮的对钛等难熔金属直接电脱氧制备金属的研究热潮[14-23]。但随之产生的附带难题也给该方法的发展引入了新的课题,即熔盐电解质对电解电压的限制、阳极碳棒对熔盐的污染以及引起的电解速率/电流效率较低等问题。针对于此,国内外研究专家提出了多种解决方案和途径[17-22]。以固体透氧膜阳极取代 FFC法中石墨阳极的方法(SOM 法)就是其中之一[17],其余还有OS法[18]、PRP法[19]和EMR法[20]等。各种方法提出的目标都是实现难熔金属及合金的高效低耗及绿色制备,以期加速该产业的发展和为国民经济的发展服务。

本文将对“传统”熔盐电解法制备难熔金属进行回顾与分析,对新的熔盐电解法在难熔金属制备上的应用进行介绍,并对本课题组改进的SOM法进行介绍和展望。同时对SOM熔盐电解法在处理钛渣以及复合矿方面进行探讨,提出开发新的熔盐电解技术对中国复杂矿物资源,尤其是钛资源的综合利用具有深远的科学意义和实用价值。

2 熔盐电解法制备难熔金属回顾

2.1 “传统”熔盐电解法在难熔金属制备上的应用

“传统”熔盐电解法的基本思路来源于电解铝,即铝电解工艺所采用的冰晶石–氧化铝熔盐电解法,即先将熔质熔解在熔剂中组成电解质,再电解。电解铝最终实现工业化的关键是找到了以冰晶石为主体的电解质。在工业上大多采用的是Na3AlF6-Al2O3二元系和Na3AlF6-AlF3-Al2O3三元系[24]。

关于“传统”熔盐电解法制备难熔金属,人们很早就进行了探索性研究,基本出发点是借鉴电解铝的成功经验。首先是希望找到类似冰晶石的熔剂,例如,针对铌和钽的特性,人们分别开发了表 2[12]所示的电解质体系,并使得电解铌/钽一度实现了工业化生产,但由于产品质量和生产成本等原因很快退出历史舞台。在锆、铪、钛方面也出现了 K2ZrF6/KCl-NaCl、K2HfF6/KCl-NaCl、TiCl4/LiCl-KCl、TiCl4/KCl-NaCl、TiCl4/KCl-NaCl-BaCl2等电解质体系,但始终停留在实验室研究阶段,使得该研究不能进一步开展,从而注定了“传统”熔盐电解法在制备难熔金属上的失败。

表2 熔盐电解钽和铌采用的电解质体系[12]

2.2 “传统”熔盐电解法制备难熔金属存在的主要问题

“传统”的熔盐电解法不能直接应用于难熔金属的制备,得出这样的结论是由难熔金属的特殊性质决定的。表3中可以看出难熔金属的熔点都很高,钨的熔点最高,高达3 407 ℃,熔点最低的钛也有1 660 ℃。电解铝是在金属铝熔点以上进行的,这样使得生成的金属铝为液态,电解后金属铝和熔盐易于分离和收集,产品质量也更好。难熔金属的高熔点导致整个电解过程很难在其熔点以上的温度条件下进行,因为耐如此高温的电解槽是难以获得的,所以只能让反应在难熔金属的熔点以下进行,这将直接导致生成物除部分在阴极析出外,有很大一部分是以固体颗粒的形式弥散在电解质中,从而大大影响电解质的性能,渣金很难分离,且产物不易收集。另外,由于难熔金属都是典型的过渡族金属,使得它们拥有多价态。从表3可以看出,每个难熔金属元素的常见化合价都在三个以上,从而引起电解过程中金属离子在阴极不完全放电,以及不同价态的金属离子在电解质中迁移,反复电解,使得电解效率非常低。

表3 难熔金属的熔点及常见化合价

除此之外,优良的熔剂也难以获得。例如,氧化铝在冰晶石中的熔解度达到了10%(质量百分数)[24],而TiCl4在NaCl-KCl的熔解度仅为0.4%(质量百分数)[25],即使较成功的钽电解,熔剂中的熔解度也不过 2.5%~3.0%(质量百分数)[12]。难熔金属的特殊性质决定了“传统”熔盐电解法在其制备上是行不通的。因此,寻找新的方法或者改进传统熔盐电解法成为研究的新方向。

3 熔盐电解法发展新趋势

近十多年来,研究者们将目光关注在熔盐电解新方法的开发上,其中最为典型的新方法就是“FFC 法”[13]和“SOM 法”[17]。

3.1 FFC剑桥法(FFC Cambridge process)简介

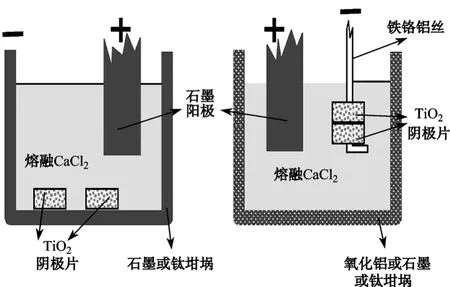

以熔盐电解法制备海绵钛的研究为背景,2000年剑桥大学首先提出FFC法,即氧化钛直接电解提取金属钛法。该方法将TiO2粉末压制成块直接做阴极,石墨为阳极,熔融CaCl2作为电解质,在800~1 000 ℃,外加电压为2.8~3.2 V的条件下进行电解。当有电流通过时,TiO2阴极的氧逐渐离子化形成氧离子,在外加电场的作用下,氧离子迁移至阳极与碳发生氧化反应,生成CO2或CO析出;而阴极的氧化钛由于失氧被还原生成海绵状的金属钛,其结构与 Kroll法制得的海绵钛基本一样。FFC法电解池装置如图1[13]所示。

图1 FFC法电解池示意图[13]

该方法具有工艺流程短、简单快捷、生产成本低、环境污染小等优点。该方法的出现,在国内外顿时激起了新一轮的难熔金属提取冶金的研究热潮,其中国内的昆明理工大学[26-29]、重庆大学[30-32]、中国科学院过程工程研究所[33-34]、东北大学[35-36]等都进行了进一步的尝试性探索。FFC法出现后逐渐发展并广泛用于Cr、Ni等金属及合金制备的研究工作中[15-16,37-40]。

FFC法的出现给制备金属钛带来了曙光,同时也打破了“传统”熔盐电解法的思维,为熔盐电解法制备难熔金属开辟了一个新天地,但作为一种新方法,FFC法仍存在问题亟待解决:其一是电流效率低,由于该方法中使用石墨做阳极,石墨的烧蚀使得电解过程中副作用加剧,甚至导致电流短路;其二是电位不易控制且受到限制,TiO2本身是不导电的,只有在电解开始时施加较大电压,使部分氧原子离化后才能导电,同时,所施加的电解电压不能高于电解温度条件下熔盐的分解电压,较低的电解电压直接影响电解反应速率。

3.2 SOM法(solid oxide membrane process)简介

SOM法是2001年美国波士顿大学的学者首先提出的一种绿色冶金新方法[17],其电解池及基本原理示意图如图 2[41-42]所示,实验步骤见文献[41-42]。与“传统”的熔盐电解法以及与FFC法相比,SOM 法最大的不同就在于阳极与电解质之间的一个固体透氧膜,固体透氧膜是一种固体电解质,其特征就是在一定温度条件下仅能使氧离子通过,此时熔盐氯化钙的氯离子和钙离子均不能通过透氧膜,因而有效地将熔盐与阳极隔离。当在阴、阳两极加上所需的电解电压后,阴极金属氧化物发生脱氧反应,形成氧离子,由于固体透氧膜对阴离子的选择性,只有氧离子在电场作用下迁移透过固体透氧膜后在阳极发生氧化反应(透氧膜管内为碳饱和铜/锡液)。由于固体透氧膜使阴阳极有效隔离,降低了电极极化,并且在电解过程中只允许氧离子迁移至阳极反应,所以,电解过程中不用担心熔盐电解质会分解,从而使得SOM法电解电压可以高于FFC电解电压。高的电解电压加快了整个电解反应进程速率和提高了电流效率。同时SOM法电解过程可以有潜力实现在阳极直接生成氧气,或在通入氢气的条件下生成水,从而使得整个电解过程对环境是友好的,这也是SOM法被称为“绿色方法”的原因之一。另外,SOM 法由于可施加高的电解电压,具备电解还原较复杂复合氧化矿物的能力,可通过对氧化物复合矿直接电解来制备金属或合金[42]。

图2 (a) SOM法电解池示意图,(b)SOM法原理示意图[42]

目前,SOM实验研究主要在1 000℃至1 300℃温度间开展,因为在这个温度区间内的熔盐体系较易获得,固体透氧膜的透氧能力在此温度下也满足实验的要求[41-52]。该方法已在电解镁[41]、钛[43,46]、钽[44-45]、铌[47]、铬[48]等金属及钛硅[51-52]、钛铁[50]及储氢系列[49]等合金方面取得了成功。

3.3 FFC法与SOM法的意义

以 FFC法为代表的新一代熔盐电脱氧方法和以SOM法为代表的进一步改进的新型熔盐电脱氧法的出现,为熔盐电解的研究注入了新的活力,尤其是对难熔金属的制备,其意义是深远而重大的,具体体现在以下两个方面。

其一是降低了熔剂选择的苛刻条件。“传统”熔盐电解对熔剂的要求十分严格,这也是制约熔盐电解制备难熔金属的主要原因。从电解铝和电解镁成功经验中可将“传统”熔盐电解对熔盐要求归纳整理为如下几条:①熔质在熔剂中的熔解度大;②熔剂的熔点略高于产物金属的熔点,从而可以在液态下收集金属;③熔剂中不许含有析出电位比要获得金属更高的金属离子;④密度适合,能防止产物氧化,且渣金容易分离;⑤流动性好,从而能使气体生成物能够从电解质中顺利排出,而且有利于电解质的循环,使电解质的温度和成分都比较均匀;⑥金属产物在熔剂中的熔解度不大;⑦不易吸水,挥发性不大,从而保证电解质成分相对稳定;⑧有一定的导电能力,使得电解质层的电压降不至过高。对熔剂的苛刻要求无疑是给“传统”熔盐电解法戴上了“紧箍咒”,大大限制了其推广应用,而FFC法和SOM法都在一定程度上降低了对熔剂的要求。

对FFC法而言,其打破了“熔质在熔剂中的熔解度大”和“熔剂的熔点略高于产物金属的熔点”的限制。FFC法将原料压制成块,直接将其中的氧去除,留下固态金属,实验不需要熔质在熔剂中的熔解度大以及金属以液态存在的传统要求。直接以不导电的氧化物压制成块做阴极,这一全新概念的提出,大大降低了对熔剂的要求,电解质更易获得,也使得难熔金属的低温制备成为可能。

SOM法在FFC法基础上打破了“熔剂中不许含有析出电位比要获得金属更高的金属离子”的限制。由于SOM法中固体透氧膜的存在,使得整个电解过程中迁移至阳极上析出的只有氧离子,故参与电解反应的物质是氧化物;所以,在熔剂为非氧化物的条件下,增大电解电压,熔剂也不会被电解。

其二是两种新方法均缩短了生产流程,降低了成本,且过程对环境友好。FFC法和SOM法都是通过电解氧化物来制备金属,在原料的准备上降低了要求。以传统电解镁为例,电解原料MgCl2的成本占整个生产成本的近一半;而钛的电解,TiCl4的制备也占整个流程的大部分。这两种新方法的提出,原料为金属氧化物甚至为复合矿物,更容易获得,从而极大降低成本。

4 熔盐电解难熔金属的新探索

4.1 熔盐电解金属氧化物制备金属及合金

FFC法和SOM法在制备难熔金属及合金方面都开展了较广泛的研究,且都取得了很大的研究进展。鉴于SOM法在本课题组开展的实验效果均优于对应的FFC法,以及SOM法在该领域的巨大潜力,本节介绍利用SOM法在制备难熔金属及合金方面的部分实验。

实验中使用的固体透氧膜为本实验室自制,制备好的固体透氧膜管照片如图3(a)所示,同时该图中玻璃试剂瓶内为利用该法成功制备的难熔金属粉末样品。图3(b)为该法的电解阴极整个流程,分别包括将氧化物/复合矿球磨成细粉料;然后在一定压力条件下压制成圆形薄片,压力的选择与氧化物/复合矿的种类有关,不同的物料将选择合适的压力确保压片具有足够的致密度不至于散化,但同时也不能太致密以致不利于熔盐和氧离子的扩散迁移;然后将压制的薄片在一定温度条件下在空气气氛中烧结一定时间,进一步确保获得足够的机械强度能够满足电解,但烧结后的压片需要有足够的孔隙率;电解结束后将阴极片取出水洗去除氯化钙熔盐;最后将水洗烘干后的疏松(氧的脱出导致疏松)阴极片磨细即得到金属/合金粉末。对于电解脱氧过程,阴极氧化物片是怎样的一个反应进程呢?根据多次实验检测分析结果,图 3(c)形象地给出了其逐渐由外向内的反应示意图。反应初期,由于基本上所有氧化物本身都是绝缘体,最初始的脱氧反应是如何发生的呢?根据我们多次实验以及参考文献[53],分析认为,当两极施加高于氧化物的分解电压后,在金属导体(缠绕或包裹初始阴极片的金属丝或者泡沫镍)/氧化物复合矿/熔盐三相接触的交点将首先发生脱氧反应,从而使部分氧化物开始转化成金属,新还原形成的金属充当后续电解脱氧过程中的导体,从而逐渐向内推近。氧离子在电压驱动力的驱使下从阴极片内部扩散电迁移进入熔盐,而后进一步向阳极透氧膜管内迁移并最终透过透氧膜而在管内反应。电解过程中的脱氧反应使得阴极片无论从宏观上还是微观上都发生明显的变化。宏观上,从图 3(b)可以看出,无论颜色和尺寸上都发生了变化;而微观上,从图 3(d)可以看出,电解前的微观形貌不均匀,电解后形成了疏松多孔的均匀海绵态形貌。

本课题组已经利用SOM法成功地从氧化物制备获得金属(如钽(Ta)[44-45]、铬(Cr)[48]、铌(Nb)[47]、钛(Ti)[43,46])、储氢合金(CeNi5、LaNi5)[49]、高温合金(Ti5Si3)[42,51-52]和钛铁(TiFex)合金[50]。获得的金属及合金的典型微观形貌如图4所示,这些微观形貌虽然颗粒大小不同,但总体来说具有相似的微观形貌。获得的金属和合金产品很容易破碎成金属/合金粉末,金属粉末利于后续的粉末冶金等操作。对于储氢合金来说,SOM 法获得的合金经实验验证具有优异的储氢性能[49,54];高温合金其光滑的颗粒表面有助于表面抗氧化膜的形成,提高高温抗氧化性能[42]。

4.2 熔盐电解含钛复合矿的新探索

图3 (a)固体透氧膜管,(b)阴极制作及电解流程,(c)阴极片反应进程示意图,(d)阴极片电解前后微观形貌简单对比

图4 本研究组利用固体透氧膜法成功制备的金属及合金典型微观形貌

中国是一个矿产资源非常丰富的国家,但各种矿产资源基本都是较为复杂的复合矿;而传统的冶炼工艺在处理复合矿的过程中,都面临工艺复杂、流程长、污染环境以及耗能高等缺点,如何从复杂的矿物中直接短流程提取金属及其合金成为近年来的研究热点。攀枝花—西昌(攀西)地区蕴藏着丰富的钒钛磁铁矿,已探明钛资源储量为世界第一位。但复杂的矿物组成增加了钛资源利用的难度,困扰中国多年的攀枝花含钛高炉渣综合利用也一直面临提钛难、工艺复杂、流程长等难点。研究如何从含钛复合矿中直接提取钛及钛合金成为合理利用钛资源的关键,并成为新时期中国钛资源利用的方向。

熔盐电解为从含钛复合矿中直接提取钛及钛合金提供了新思路,对该路线的探索研究以期能够实现能耗低、流程短、无污染的熔盐电解含钛复合矿新技术。本课题组用SOM法电解处理含钛复合矿已取得不错效果,已成功从含钛复合矿中直接提取出钛铁合金[50],以及通过将含钛复合矿人为二次混料后电解提取获得目标合金Ti5Si3[42]和FeTiSi[55]合金。该部分探索研究工作已初步证明了SOM法应用于复杂多组分复合矿熔盐电解的可行性,因此,加强熔盐电解含钛复合矿直接提取高价值金属/合金的研究有着重要的现实及科学意义。

5 熔盐电解法制备难熔金属的展望

目前世界范围内,难熔金属的价格居高不下,限制了其在国民生产中的应用。如何降低难熔金属的生产成本,对于中国这样一个难熔金属的资源大国,其深远意义是不言而喻的。难熔金属的生产与使用量代表了一个国家的综合国力,随着国家综合实力的增强,中国各行各业对这些金属及其相关产品的需求必然增加。充分利用中国各类贫矿资源,加强二次资源综合利用研究,开发出全新的具有中国独立知识产权的短流程、连续化、能耗少、投资省、成本低、绿色环保的金属与合金的制备生产工艺,是时代赋予冶金工作者的光荣使命。因此,在目前全球原材料资源紧张、生产成本越来越高,同时针对于中国各类矿产资源特点,加强熔盐电解短流程提取冶金工艺过程的开发具有非常积极的意义。

FFC法和SOM法的出现无疑给人们带来了熔盐电解法制备难熔金属的曙光,同时也为短流程直接熔盐电解处理中国复合矿以及钛资源二次利用提供了新思路。但也应看到,这两种新方法自身仍有很多不足,最终实现工业化仍有一段漫长的路要走。

(2012年10月25日收稿)

[1]郭青蔚. 稀有高熔点金属的应用及展望[J]. 世界有色金属,1999(10): 44.

[2]杨遇春. 难熔金属二次资源的加工[J]. 有色金属再生与利用,2004(3): 10-12.

[3]稀有金属手册编委会. 稀有金属手册(下)[M]. 北京: 冶金工业出版社, 1995.

[4]胡德昌, 雷泽英. 面向 21世纪的难熔金属[J]. 宇航材料工艺,1995(1): 1-9.

[5]葛启录, 周武平, 陈伟, 等. 加入WTO后我国难熔金属工业发展浅析[J]. 粉末冶金工业, 2003, 13(1): 40-45.

[6]殷为宏. 世纪之交的我国难熔金属加工业[J]. 稀有金属材料与工程, 1998, 27: 1-6.

[7]葛启录, 肖振声, 韩欢庆. 高性能难熔材料在尖端领域的应用及发展趋势[J]. 材料科学与工程学报, 2000, 18: 123-128.

[8]张玲, 林德松. 我国稀有金属资源现状分析[J]. 地质与勘探, 2004,40(1): 26-30.

[9]马文源. 国外高纯难熔金属的现状[J]. 稀有金属, 1994, 18(1):57-65.

[10]邓国珠. 世界钛资源及其开发利用现状[J]. 钛工业进展, 2002(5):9-12.

[11]屠海令, 赵国权, 郭青蔚. 有色金属冶金、材料、再生与环保[M].北京: 化学工业出版社, 2003.

[12]泽列克曼, 克列茵, 萨姆索诺夫. 稀有金属冶金学[M]. 北京: 冶金工业出版社, 1982.

[13]CHEN G Z, FRAY D J, FARTHING T W. Direct electrochemical reduction of titanium dioxide to titanium in molten calcium chloride[J]. Nature, 2000, 407(21): 361-364.

[14]WANG S L, LI Y J. Reaction mechanism of direct electro-reduction of titanium dioxide in molten calcium chloride [J]. Journal of Electroanalytical Chemistry, 2004, 571(1): 37-42.

[15]CHEN G Z, GORDO E, FRAY D J. Direct electrolytic preparation of chromium powder [J]. Metallurgical and Materials Transaction B,2004, 35(2): 223-233.

[16]GORDA E, CHEN G Z, FRAY D J. Toward optimization of electrolytic reduction of solid chromium oxide to chromium power in molten chloride salts [J]. Electrochimica Acta, 2004, 49(13):2195-2208.

[17]PAL U B, WOOLLEY D E, KENNEY G B. Emerging SOM technology for the green synthesis of metals from oxides [J]. Journal of the Minerals, Metals and Materials Society, 2001, 53(10): 32-35.

[18]SUZUKI R O. Calciothermic reduction of TiO2and in situ electrolysis of CaO in the molten CaCl2[J]. Journal of Physics and Chemistry of Solids, 2005, 66: 461-465.

[19]OKABE T H, ODA T, MITSUDA Y. Titanium powder production by perform reduction process (PRP) [J]. Journal of Alloys and Compound, 2004, 364(1/2): 156-163.

[20]PARK II, ABIKO T, OKABE T H. Production of titanium powder directly from TiO2in CaCl2through an electronically mediated reaction (EMR) [J]. Journal of Physics and Chemistry of Solids, 2005,66: 410-413.

[21]JIAO S Q, FRAY D J. Development of an inert anode for electrowinning in calcium chloride-calcium oxide melts [J].Metallurgical and Materials Transaction B, 2010, 41(1): 74-79.

[22]KILBY K T, JIAO S Q, FRAY D J. Current efficiency studies for graphite and SnO2-based anodes for the electro-deoxidation of metal oxides [J]. Electrochimica Acta, 2010, 55(23): 7126-7133.

[23]NOHIRA T, YASUDA K, ITO Y. Pinpoint and bulk electrochemical reduction of insulating silicon dioxide to silicon [J]. Nature Materials,2003, 2: 397-401.

[24]邱竹贤. 铝电解[M]. 北京: 冶金工业出版社, 1982.

[25]孙康. 钛提取冶金物理化学[M]. 北京: 冶金工业出版社, 2001.

[26]郭胜惠, 彭金辉, 张世敏, 等. 融盐电解还原 TiO2制取海绵钛新技术的研究[J]. 昆明理工大学学报, 2004, 29(4): 50-52.

[27]郭胜惠, 彭金辉, 张世敏, 等. 熔盐电解法生产海绵钛的回顾与新技术开发[J]. 轻金属, 2002(11): 51-53.

[28]郭胜惠,彭金辉, 张世敏, 等. CaCl2体系中电解还原TiO2制取钛的研究[J]. 稀有金属, 2004, 28(6): 1091-1094.

[29]彭金辉, 范兴祥, 郭胜惠, 等. 二氧化钛直接电解提取钛短流程绿色新技术[J]. 稀有金属, 2002, 26(4): 290-293.

[30]扈玫珑, 白晨光, 董凌燕, 等. 电解 TiO2提取钛的研究进展[J].钛工业进展, 2005, 22(5): 44-48.

[31]扈玫珑, 白晨光, 董凌燕, 等. 钛金属制备方法的研究[J]. 材料导报, 2005(F11): 417-420.

[32]许原, 白晨光, 陈登福, 等. 海绵钛生产工艺研究进展[J]. 重庆大学学报, 2003, 26(7): 97-100.

[33]刘美凤, 郭占成, 卢维昌. TiO2直接电解还原过程的研究[J]. 中国有色金属学报, 2004, 14(10): 1752-1758.

[34]王志, 袁章福, 郭占成. 金属钛生产工艺研究进展[J]. 过程工程学报, 2004, 4(1): 90-96.

[35]杜继红, 奚正平, 李争显, 等. 电解法制备海绵钛的进展[J]. 稀有金属快报, 2005, 24(1): 1-3.

[36]李颖君, 王淑兰, 钟和香, 等. 电化学还原 TiO2反应机理及电极电势的研究[J]. 有色金属, 2003, 55(4): 68-70.

[37]FRAY D J, CHEN G Z. Reduction of titanium and other metal oxides using electrodeoxidation [J]. Material Science and Technology, 2004,20(3): 295-300.

[38]XU Q, DENG L Q, WU Y, et al. A study of cathode improvement for electro-deoxidation of Nb2O5in eutectic CaCl2-NaCl melt at 1 073 K[J]. Journal of Alloys and Compound, 2005, 396(1-2): 288-294.

[39]GLOWACKI B A, FRAY D J, YAN X Y, et al. Superconducting Nb3Sn intermetallics made by electrochemical reduction of Nb2O5-SnO2oxides [J]. Physica C: Superconductivity, 2003,387(1/2): 242-246.

[40]BOSSUYT S, MADGE S V, CHEN G Z, et al. Electrochemical removal of oxygen for processing glass-forming alloys [J]. Material Science and Engineering A, 2004, 375-377: 240-243.

[41]KRISHNAN A, PAL U B, LU X G. Solid oxide membrane process for magnesium production directly from magnesium oxide [J].Metallurgical and Materials Transactions B, 2005, 36(4): 463-473.

[42]ZOU X L, LU X G, ZHOU Z F, et al. Direct selective extraction of titanium silicide Ti5Si3from multi-component Ti-bearing compounds in molten salt by an electrochemical process [J]. Electrochimica Acta,2011, 56(24): 8430-8437.

[43]赵志国, 鲁雄刚, 丁伟中, 等. 利用固体透氧膜提取海绵钛的新技术[J]. 上海金属, 2005, 27(2): 40-43.

[44]程红伟, 鲁雄刚, 李谦, 等. 固体透氧膜法制备金属钽[J]. 金属学报, 2006, 42(5): 500-504.

[45]陈朝轶. 金属氧化物直接制备难熔金属及合金的新工艺[D]. 上海大学, 2008.

[46]刘建民. SOM法用于金属制备的实验研究[D]. 上海大学, 2007.

[47]何理. 五氧化二铌熔盐电解制备金属铌的研究[D]. 上海大学,2008.

[48]陈朝轶, 鲁雄刚. 固体透氧膜法与熔盐电解法制备金属铬的对比[J]. 金属学报, 2008, 44(2): 145-149.

[49]ZHAO B J, LU X G, ZHONG Q D, et al. Direct electrochemical preparation of CeNi5and LaxCe1-xNi5alloys from mixed oxides by SOM process [J]. Electrochimica Acta, 2010, 55(8): 2996-3001.

[50]LU X G, ZOU X L, LI C H, et al. Green electrochemical process solid-oxide oxygen-ion-conducting membrane (SOM): direct extraction of Ti-Fe alloys from natural ilmenite [J]. Metallurgical and Materials Transactions B, 2012, 43(3): 503-512.

[51]ZOU X L, LU X G, LI C H, et al. A direct electrochemical route from oxides to Ti-Si intermetallics [J]. Electrochimica Acta, 2010, 55(18):5173-5179.

[52]ZOU X L, LU X G, ZHOU Z F, et al. Direct electrosynthesis of Ti5Si3/TiC composites from their oxides/C precursors in molten calcium chloride [J]. Electrochemistry Communications, 2012, 21:9-13.

[53]DENG Y, WANG D H, XIAO W, et al. Electrochemistry at conductor/insulator/electrolyte three-phase interlines: a thin layer model [J]. The Journal of Physical Chemistry B, 2005, 109(29):14043-14051.

[54]YE X S, LU X G, LI C H, et al. Preparation of Ti-Fe based hydrogen storage alloy by SOM method [J]. International Journal of Hydrogen Energy, 2011, 36(7): 4573-4579.

[55]ZOU X L, LU X G, LI C H, et al. Electrochemical extraction of Fe-Ti-Si alloys direct from Ti bearing compound ores [J]. Mineral Processing and Extractive Metallurgy (Transactions of the Institutions of Mining and Metallurgy C), 2011, 120(2): 118-124.

Prospect and retrospect of molten salt electrolysis process for producing refractory metals and alloys

LU Xiong-gang①, ZOU Xing-li②

①Professor, ②Ph.D., Shanghai Key Laboratory of Modern Metallurgy and Materials Processing; School of Materials Science and Engineering, Shanghai University, Shanghai 200072, China

The production of refractory metals and alloys are always a high energy costs, complex and difficult metallurgical and materials processing process. How to extract the high-value metals and alloys directly from complex refractory metal oxides compounds is a very important and difficult research focus in the fields of modern metallurgy and materials preparation. However,the new electro-deoxidation technology developed in recent years may bring a route to this unsolved problem. In this paper, we review the conventional molten salt electrolysis process for production of refractory metals and analyze its shortages. Moreover, the new electro-deoxidation process,i.e., the Fray-Farthing-Chen (FFC) Cambridge process is introduced in detail. In particular, the research progress and prospect of the solid oxide membrane (SOM) process modified by our group are presented and highlighted in this paper.

molten salt electrolysis, refractory metal, alloy, solid oxide membrane

10.3969/j.issn.0253-9608.2013.02.003

(编辑:沈美芳)