钻模板热处理变形控制

镇江大力液压马达有限责任公司 (江苏 212127) 宁云龙

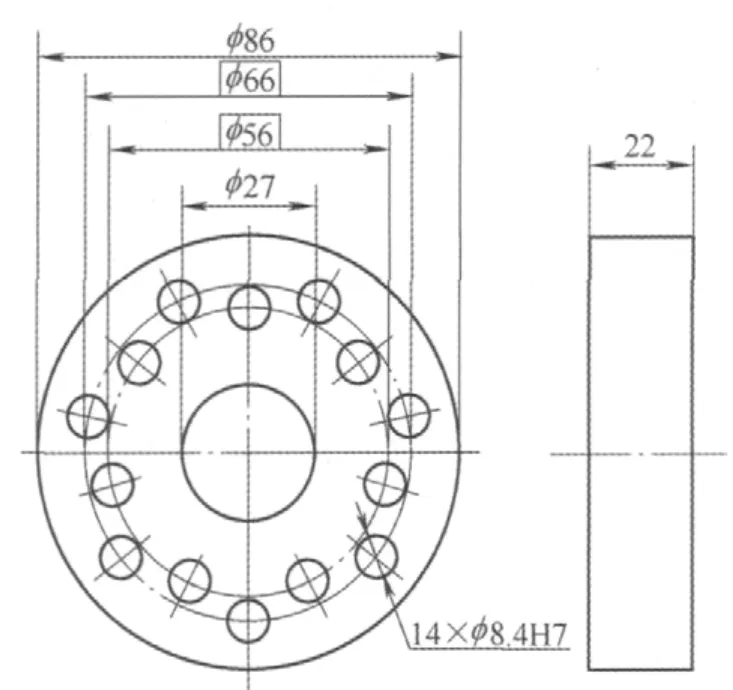

液压产品的油孔较多,大量的孔需要借助钻模板在摇臂钻床上加工,产品的精度直接受制于钻模板各孔的精度。随着用户要求的不断提高,模板的精度已经不能满足高端用户的要求。图1所示为我公司常用的BMP隔盘钻模板(其余钻模板皆与其类似),材料CrWMn,硬度59~63HRC。热处理变形:各φ8.4mm孔对φ27mm孔的位置度变化由原最大0.08mm提高到最大0.03mm。

图1 BMP隔盘钻模板

1.原工艺及分析

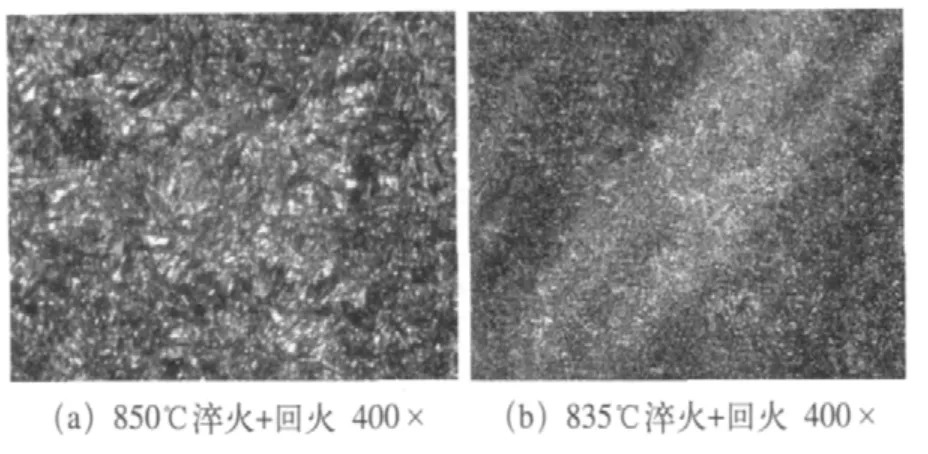

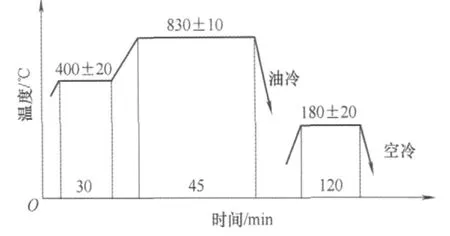

原工艺流程为:圆钢(退火态)下料→机械加工→淬火、回火→精磨两平面。淬火、回火工艺使用的设备为天龙科技炉业生产的RM9多用炉生产线(装载量为1000kg),而钻模板每次加工数量较少,只有几块。为了节约成本,有时将其与尺寸相仿的后盖产品(材料GCr15)拼炉生产,后盖的热处理工艺参数见图2,金相组织见图3a。有时用12kW的实验箱式炉,工艺为835℃×30min淬火+200℃×120min回火,金相组织见图3b。图3a为粗大的针状马氏体过热组织;图3b中马氏体针尚细小,但是有严重的带状组织,且伴有硫化物夹杂。

图2 后盖热处理工艺参数

850℃作为淬火温度,对于GCr15钢的产品比较适合,而对于CrWMn钢的产品有些偏高。过高的淬火温度,使马氏体针粗大,组织过热,造成零件热处理严重畸变,严重时发生开裂而报废。降低淬火温度,马氏体针细小,但是严重的碳化物带状分布会使零件的变形呈方向性,加大零件的畸变。BMP隔盘钻模板应用上述两种工艺后,位置度变化量皆在0.10mm以内。

图3 钻模板的淬、回火组织

图4 钻模板热处理工艺

2.改进后工艺及分析

改进后工艺流程为:下料→锻造、退火→机械加工→预热→淬火、回火→精磨两平面。

鉴于发现原材料有硫化物夹杂,故增加夹杂物检验,以加强对原材料的控制。圆钢下料后增加锻造、退火工序,以消除带状组织。

由于钻模板不适合用850℃淬火,故考虑单独设计工艺,但仍使用多用炉。

调整机械加工,50块以上作为一个批次处理。零件与料盘的重量仍然较轻,必须有一定的配重,不然在入主炉推拉料时易发生越位现象或换钩故障。不足300kg部分用废料凑,单件废料不超过2kg,且摆放尽可能散开,以不影响加热室的气氛流通和淬火时的淬火油流动为宜。装炉摆放时将原穿孔挂放改为平放。盘类零件穿孔挂放,在加热及淬火过程皆无平面翘曲倾向,但是加热时受自重的影响,淬火时零件各部位入油的不同时性,φ56mm、φ66mm分布圆有椭圆倾向。盘类零件平放入炉、淬火,分布圆无椭圆倾向,而有平面翘曲倾向,但是该件较厚,平面翘曲倾向不明显。

热处理工艺参数如图4所示。增加400℃的预热工序(使用高温回火炉),以减小入主炉时的温差,减小升温时的热应力。与前工艺相比淬火温度降低20℃,减小淬火时的热应力。由于装炉量减少,保温时间相应缩短至45min,又进一步减小了加热时的变形。淬火油选南京科润KR468C,且淬火时,将油槽两侧的搅拌器停止工作,使整炉料在静止油中淬火(设定油温100℃),油的冷却速度减小,在保证淬火硬度的情况下减小了淬火的组织应力与热应力。

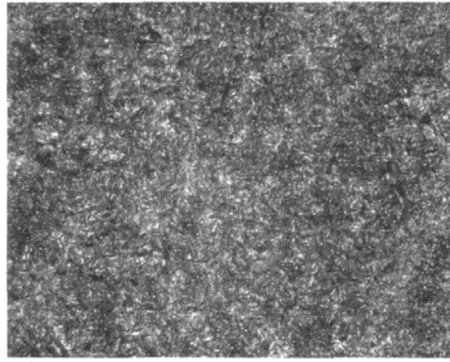

BMP隔盘钻模板应用新工艺淬火硬度为63~64HRC,回火后为60~61HRC,所得到的金相组织见图5,马氏体针细小,组织良好。应用Global Classic 07.10.07三坐标测量机检查热处理前后对比变形数据见附表(零件编号为装炉9点的位置),变形完全满足要求。

图5 钻模板新工艺的淬火+回火组织 400×

φ8.4mm孔的位置度热处理变形量 (mm)

3.结语

(1)原材料有硫化物夹杂、带状组织,淬火温度过高,装炉摆放不合理是造成钻模板热处理变形过大的主要原因。

(2)严格控制原材料的夹杂物,增加锻造、退火工序,做好材料的预处理工作。

(3)设计钻模板专用热处理工艺,增加装炉配重,零件装炉改为平放,增加预热工序,降低淬火温度,缩短保温时间,用静止油淬火,减小了零件加热的热应力与淬火的组织应力,热处理变形得到了有效控制。

(20121105)