缸体水套测漏机设计与实现

关 薇

(大连职业技术学院,辽宁 大连116037)

1 测漏机总体设计方案

缸体水套是否泄漏,是控制发动机质量的一个重要指标,因此,泄漏检测对保证缸体水套的质量起着重要的作用,所设计的缸体水套测漏机可以进行在线全自动干式/湿式定量气密性检测,由干式、湿式两个工位组成。在干式工位中工件输送滚道下降,使工件落到定位块上,主压封气缸下降固定及封堵工件,侧压封气缸对工件自动封堵,由检测系统对工件密闭容腔充入规定压力气体(0.4MPa),由泄漏仪根据泄漏量判定工件合格与否;通过工件的安装孔(2—Φ6.8㎜)进行一面两销定位,定位机构采用尼龙材料机加工而成以保证不碰伤工件;封堵夹具采用液压系统驱动对工件进行合理、准确地封堵。在湿式工位中,在工件定位、夹紧、封堵后,充入一定的压缩空气,设有可自动升起的不合格件泄漏部位检查水箱,工件置入水中观察,观察气泡查找泄漏部位。此种方式可实现检测工件的快速通过,保持整线的节拍稳定,并使不合格工件的漏点确认得以并联双线处理,缩短测量时间,并使后处理工序更加主动灵活。

2 泄漏测试原理及气路设计

干式泄漏检测方法目前主要有绝对压力法、压差法、流量法、浸水法等。在选择检测方法之前要确立检测的要求,不同的产品允许泄漏率应采用不同的测试方法,除了要考虑其经济性外,还必须对响应时间、检测要求等作全面评价,使所选的测漏方法满足产品性能要求。在本设备中采用直压检漏法,既能满足产品性能要求,又使测量系统相对比较简单。

以干燥空气为介质的泄漏测试原理是:对被测腔以一定压力充气,然后检测空气损失,如果被测件具有泄漏现象,则会有压力下降,可选其作为测量参量,由热力学经典公式波伊耳定律及流体力学知识可推出压力下降转换为泄漏量公式:

式中,

Q 为泄漏量,(ml/min);

V 为被测件内腔容积,(ml);

△P 为压差,(Pa);

t 为检测时间,(s);

这个公式说明在温度、内腔容积一定的情况下,泄漏率Q 与腔内压力变化△P 的关系,经过一定的检测时间t 后(一般大于20 s),则可根据压力变化△P来判定该工件“是否有泄漏”。气密容器内气体的压强会因气体的泄漏而降低,直压检漏法就是利用测得的实际压力与设定压力的差来计算泄漏量。

通过上述分析知,气路泄漏直接影响检测结果,在对试漏仪气路设计中应该注意:气路所用接头部位均采用锁母式连接以保证管路无泄漏,并且采用无泄漏电磁换向阀与集装板作为构成气路的部件,由于被检测工件有两个腔体,为防止工件内部串腔误判合格,因此工件测试过程分成内道和外道两个腔单独检测,工件检测气路如图1所示。

图1 工件检测气路示意图

2 测漏机夹具封堵部件设计

2.1 密封件结构设计

缸体水套有顶面和两个侧面的孔需要进行封堵,缸体顶面封堵示意图如图2所示,缸体顶面需封堵孔较多且密,1-5标注是每个大孔周围需要封堵部分,设计初期采用一个大面积聚氨酯板直接进行压紧、封堵。

图2 零件顶面封堵孔示意图

由于一整块聚氨酯板的接触面面积过大,导致封堵孔部的压力分配过小,封堵效果不理想,于是将聚氨酯板改成图3所示的形状,封堵效果得到改善,这种封堵方法称为平垫密封法。

图3 零件顶面平垫密封结构

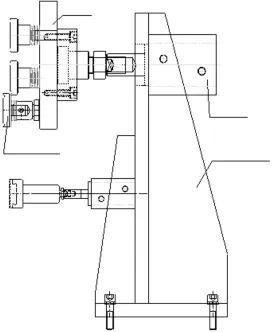

在对缸体侧面封堵夹具设计时,缸体的各封堵孔端面已进行过加工,图4为缸体侧面封堵孔示意,下面对缸体侧面上不同的高度,不同大小的孔夹具采用封堵结构进行介绍,夹具结构见图5。

图4 零件侧面封堵孔示意图

图5 夹具结构示意图

图4中所示的是以H202.5孔为例,被封堵的三个孔高度相同,但由于制造等因素影响,缸体不一定与压板完全保持平行,因各封堵孔高度有偏差,故在封堵机构中采用了浮动机构,通过增加碟簧,来保证每个封堵孔都能可靠密封。选择碟簧时要充分考虑变形能和刚度等。这种结构减少了各堵头之间平面度的公差要求,也降低了调试维修难度,H202.5这三个孔的封堵采用了O形密封圈(图6),这种结构密封效果很好,密封圈属于标准件,成本也不高。

图6 O型圈密封结构

图7 平堵密封结构

对于图4中的两个螺纹孔H1的封堵,由于两个螺纹孔直径比较小,在封堵机构中采用了调整座进行高度修正,如图7所示,堵头采用平堵法密封。

因此在设计中针对不同的封堵部位采用相应的密封结构,可以使密封效果达到最佳。

2.2 封堵油缸的选择

封堵油缸的选择是否合理,是夹具密封结构刚度保证。下面介绍一下工程实际中,确定封堵油缸缸径的方法。测漏时,缸体内部充气压力P=0.5MPa,根据被测零件产品图4中缸体侧面六边形封堵面积S1=59 110mm2,其余各孔面积为S2=9 068mm2。液压系统的工作压力P0=6MPa,可以计算出缸体内部产生的气体压力F1为:

F1=P1·S1=0.5×106×5 9110×10-6=29 555N

其中,

S1为封堵面积。

油缸的输出压力F2为:

式中,

P0为液压油的压力(Pa),一般计算时取液压系统的工作压力;

A 为液压缸面积(m2);

D 为液压缸内径尺寸(m)。

只要知道测试压力与密封夹具夹紧力的关系即可算出液压缸的直径,工程实际中一般取夹紧力是测试压力的3倍左右,F2应该为三倍的F1,由此计算出所需液压缸的直径D。

综上所述,该封堵部位用1个缸径80的液压油缸即可。

3 试漏仪参数设置

试漏仪参数设置合理与否,将直接影响测试结果。参数设置如表1所示。

3.1 测试参数分析

试漏仪的测试参数包括:测试压力、测试时间、测试容积及允许泄漏率。测试压力是指测量阶段工件内的压力值。该压力值应尽可能参照实际工作压力,设定应视工件的工艺参数而定,而不能随意选择。

测试时间对测试结果的可信度有很大影响,测试时间长,充入被测腔内的空气稳定的更好,重复精度高,测试结果更好,可以更好地消除工件内部结构特点产生的影响,可以参见图8。

图8 测试时间与测试结果分散关系图

测试容积是整个测试系统各部分容积的总和,清楚认识到这一点对测漏测试很重要。测试容积应该包括被测工件的内部容积,封堵元件内连接管路的容积,从试漏仪到封堵夹具之间的管路容积,试漏仪内部容积。

3.2 试漏仪具体参数

当测试时间一定时,仪器显示的泄漏率与容积参数、压力限定值满足如下关系:

泄漏率限定值-泄漏率偏移=0.000 6×容积系数×腔内压力变化(压力降限定值)/测量时间。

如:12=0.000 6×1 500×200/15

4 控制系统的设计

在测漏机上料-干式检测工位-输送-湿式检测工位-下料的控制系统中采用集中控制,利用PLC与触摸屏组合的控制方式,提高系统自动化工作水平,在设计中需要注意如下两方面:

表1 试漏仪参数设置表

4.1 试漏仪与PLC硬件连接

在试漏仪与PLC的硬件连接中重点处理它们之间的输入和输出信号关系,以及试漏仪与PLC的电源处理。在本硬件接线中采用试漏仪的内部+24V电源供电,硬件连接方法见图9及图10。

图9 试漏仪接口接线图

在本测漏机上可以对WP10和WP12两种工件的内道和外道进行检测,因此需要4个测试程序(参数),夹具上装有工件识别装置,通过Y102和Y103PLC编程进行相应测试程序选择调用。

图10 PLC与试漏仪信号连接

4.2 触摸屏参数设置

根据测漏设备的动作要求,选用1台日本三菱公司生产的FX2N一128MR及扩展可编程控制器,同时连接两台三菱触摸屏GT1265-VNBA,分别对测漏机干式检测工位和湿式检测工位进行操作。硬件连接示意图如下:

在连接时保证PLC与触摸屏的正常通讯,在软件GT-Designer3中正确设置通道参数很关键,工位1触摸屏在“连接机器的设置”对话框中把CH1中的I/F设为“标准I/F(RS422/485)”和CH2选中“使用CH2”,将I/F设为“未连接”,工位2触摸屏CH1中的I/F设为“标准I/F(RS232)”。

5 结束语

测漏机在现场调试使用过程中,还有很多的技术问题需要探讨,诸如机械去耦-多个测试腔的耦合、机床震动、隔离温度对测量结果的影响等,这些都要从事此方向研究的工程技术人员不断地去研究。

[1]刘秋鹏.柴油机缸体、缸盖气密检验装置[J].机械工程师,2008,(2):36-36.

[2]贺 相.气密性检查及其自动化[J].组合机床与自动化加工技术,1991,(4):18-21.

[3]全 意.一种实用性气密检测装置[J].现代制造工程,2005,(7):99-99.

[4]朱正德,徐 涛.气门/缸盖阀座间气密性检测的研究[J].汽车科技,2004,(3):37-40.

[5]孙粉英,全 意,殷德喜.柴油机汽缸盖水道气密试验机的设计[J].机械工程师,2004,(11):51-52.

[6]关伟竑,宋宝玉,曲建俊.泄漏检测方法及试漏机设计中的几个问题[J].机械工程师,2003,(11):30-31.

[7]谭永良,邸彦召,丛 明,刘 侃,刘 冬.面向汽车制造业的柔性气密泄漏检测设备的研究[J].组合机床与自动化加工技术,2008,(8):77-80.

[8]陈国友.发动机泄漏检测技术与试漏机检测实践[J].MC现代零部件,2010,(9):58-60.