盐化工总厂氯碱分厂能耗现状及复极槽改造效果评价

姚 平

(中国石化集团江汉石油管局理技术监督处,湖北 潜江433124)

江汉油田盐化工总厂生产用电负荷7万k W左右,是江汉油田的耗能大户。其能耗主要集中在氯碱分厂,占盐化工总负荷的80%,可以说氯碱分厂的能耗水平决定了盐化工总厂的整体能耗水平。为了充分了解氯碱分厂的能耗状况,节能监测站于2012年对氯碱分厂的能耗现状进行了全面调查,同时,对其电解Ⅱ车间的复极槽阴阳极涂层改造前后能耗进行了测试,并依据GB 21257-2007《烧碱单位产品能源消耗限额》的要求,作出了分析评价。

1 氯碱分厂简介

目前,氯碱生产有隔膜法、水银法和离子膜法,其中离子膜法在技术先进、工艺优越性以及产品质量、节约能源等方面均占优。氯碱分厂自1994年投产运行,主要采用离子膜制碱法。

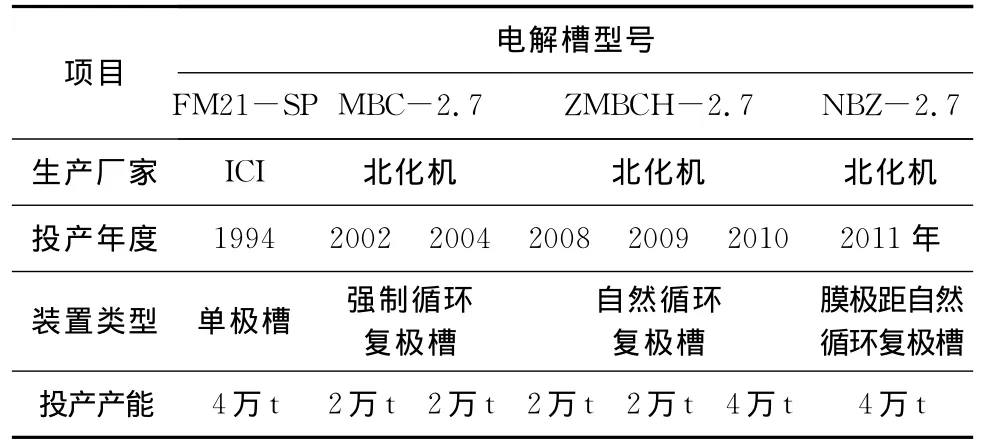

氯碱分厂经过近20年的发展,不断引进先进生产工艺,扩大再生产,尤其是近10年来,在原有4万t产能的基础上扩大了16万t,现已具有年产20万t的生产能力。扩大再生产情况详见表1。

表1 氯碱分厂扩大再生产情况

离子膜按槽型分为单极槽和复极槽,按循环方式分强制循环槽和自然循环槽,按极距分为普通电槽和膜极距(又称零极距)槽。从能耗方面看,一般复极槽优于单极槽,自然循环槽优于强制循环槽,膜极距槽优于普通电槽。

由表1可看出,氯碱分厂在各个时期分别引进了强制循环复极槽、自然循环复极槽和膜极距自然循环复极槽等生产工艺,这几种电槽基本代表了离子膜法的发展历程。

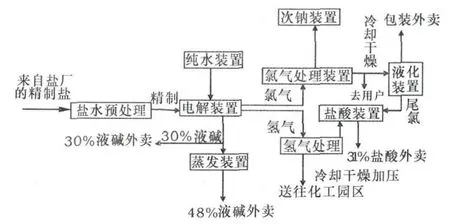

离子膜制碱工艺流程:利用盐水在电解槽中电解,电解出来的液碱进入蒸发装置生产高浓度烧碱,或者直接外卖;氯气进入氯气处理工序,一部分经过净化压缩输送至液化装置液化,然后进行充装成钢瓶外卖,一部分送至化工园区供用户使用;氢气经过净化加压,一部分送至化工园区用户使用,一部分送至盐酸装置作为合成盐酸的原料用气。电解槽出来的淡盐水经过脱氯处理后,再经过SRS装置处理成合格淡盐水送至化盐工序使用;液化尾气送至合成盐酸装置作为原料气,充装尾气送至次钠装置吸收处理,工艺流程见图1。

图1 氯碱分厂离子膜制碱法生产工艺流程图

2 氯碱分厂能耗现状

氯碱分厂有电解I、电解Ⅱ、电解Ⅲ、电解Ⅳ、电解Ⅴ五个车间,烧碱产品主要是质量分数分别为30%、32%、48%的液碱,其中30%和32%液碱的年产量在80%以上,其余为48%的液碱,本次调查了2009年、2010年、2011年3年的生产及能源消耗情况。

2.1 电解单元单位产品交流电耗

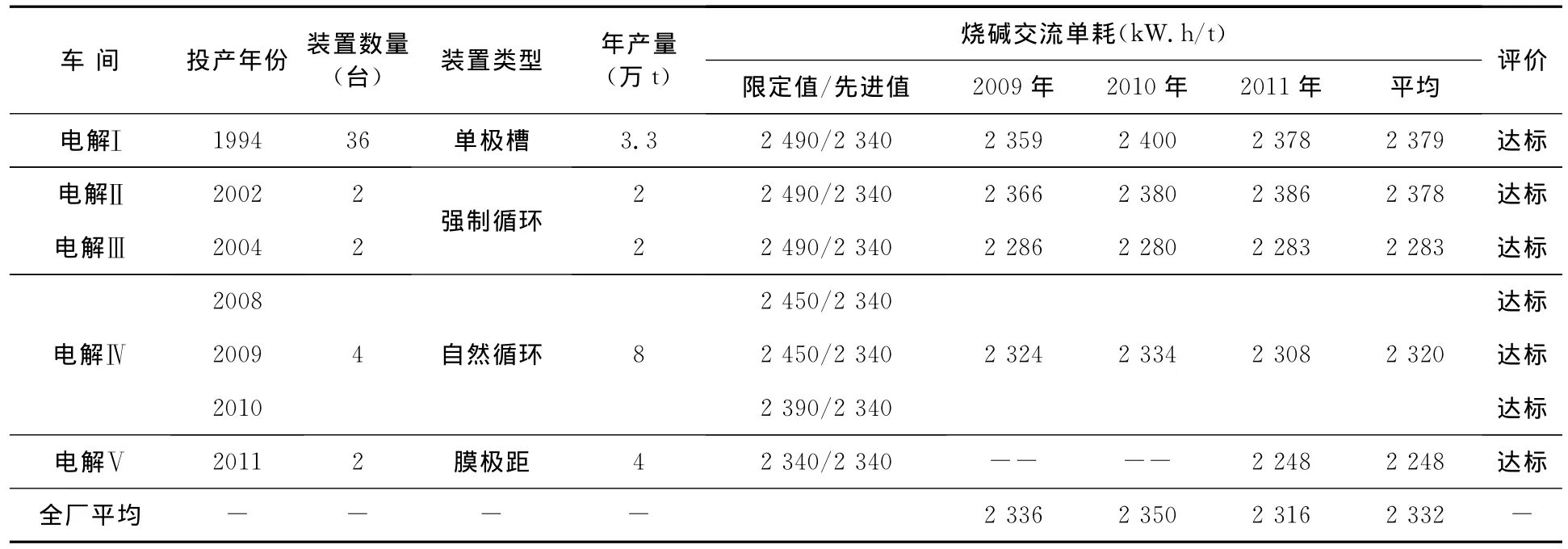

由各车间整流变耗电量,计算出吨碱的交流单耗,详见表2。

表2 氯碱分厂车间交流电耗情况统计表

统计结果表明:

1)按车间比较,电解单元交流单耗由大到小的顺序为:电解Ⅰ>电解Ⅱ>电解Ⅳ>电解Ⅲ>电解Ⅴ。

1994年投产的36台单极槽单耗最高,2011年投产的膜极距单耗最低。电解Ⅱ、电解Ⅲ同为北化机生产同型号的强制循环复极槽,电解Ⅲ比电解Ⅱ节电4.0%,主要原因是电解Ⅲ极距比电解Ⅱ小。

2)按年度比较,电解单元交流单耗由大到小的顺序为:2010年 >2009年 >2011年。

2.2 综合能耗

按质量分数30% ~45% 碱液标准,电解I、电解Ⅱ、电解Ⅲ3个车间为2008年6月1日前投产的装置,属现有烧碱装置,应达到综合能耗限定值为不大于500 kgce/t的标准;电解Ⅳ、电解Ⅴ为2008年-2011年投产的,属新建的烧碱装置,按投产12个月、24个月、36个月分别应达 到 综 合 能 耗 准 入 值 350 kgce/t、360 kgce/t、370 kgce/t的标准。根据我们现场调查,除电解整流变装置耗电量有计量外,其它用电以及蒸汽、新鲜水、纯水等能源无单独计量,其消耗量难以按每个车间分解,不能严格按投产年限对照标准考核。

统计氯碱分厂生产及能源消耗情况,将各种能源的吨碱(折100%NaOH)消耗量折算成标煤,计算出吨碱(折100%Na OH)的综合能耗。氯碱分厂生产及能源消耗情况统计详见表3。

表3 氯碱分厂生产及能源消耗情况统计表

由表3可知,随着生产规模的扩大,吨碱综合能耗呈逐年下降的趋势。2011年综合能耗为344 kgce/t,达到烧碱装置单位产品能耗限额先进值(≤350 kgce/t);2009年和2010年综合能耗分别为370 kgce/t、358 kgce/t,均低于新建烧碱装置单位产品能耗限额准入值370 kgce/t(≤36个月 );三年平均综合能耗为355 kgce/t,略高于单位产品能耗限额先进值。由此可见,该厂吨产品综合能耗指标达标。

3 复极槽阴阳级涂层改造效果评价

电解Ⅱ车间的A槽是2001年11月投产的强制循环复极槽,从近3年运行的电耗来看,远高于电解Ⅲ同型号的C、D槽,与早期的单极槽电耗相当,是节能改造的重点。2012年3月,节能监测站多次深入氯碱分厂,现场调查复极槽改造情况,检查计量仪表的配备、安装的位置与工作状态,制定了测试方案。由于电解Ⅱ车间A槽产量是同B槽合计的,因此只能将A、B槽共同作为分析对象,在保证B槽工作状态基本不变的情况下,对A槽改造效果进行测试对比。

电耗在烧碱生产综合能耗指标所占比重最大,所以降低电耗是节能的重点,尤其是电解槽的直流电耗。而槽电压又是影响电解槽直流电耗的主要因素,因此在测试节能效果时重点是检验平均槽电压和直流电耗两项指标。

3.1 槽电压分布状况

A槽共有单槽电极98对,在满负荷状态下,对各单槽电压进行测试,比较改造前后的单槽电压变化。对比改造前后结果可以看出,改造后单槽电压下降明显。

1)实施改造前A槽的单槽电压在3.30 V~3.74 V之间,平均极电压为3.5 V,仅有3对单槽电压低于3.4 V。

2)实施改造后A槽的单槽电压在3.05 V~3.54 V之间,平均电压为3.2 V,仅有2对高于3.4 V。

3.2 单位产品直流电耗

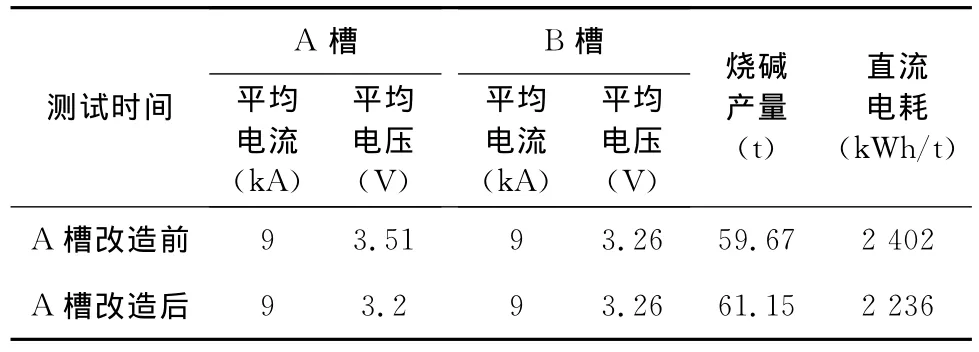

改造前后电解Ⅱ车间(A槽改造、B槽保持原状)直流电耗见表4。

表4 电解Ⅱ车间直流电耗统计表

3.3 改造后的节电率

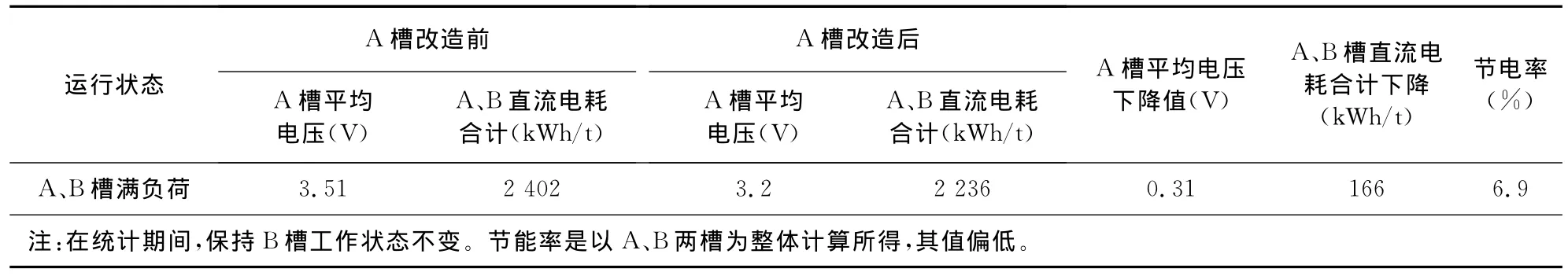

节能改造前后槽电压及直流电耗对比详见表5。

表5 电解ⅡA槽节能改造前后电压及电耗对比表

数据显示,A槽改造后,满负荷状态下平均电压下降了0.31 V,A、B槽直流电耗合计下降了166 k Wh/t,节电率达到了6.9%,节能效果显著。

4 结论

1)盐化工总厂氯碱分厂积极采用节能型先进工艺和高效设备,注重老旧设备的节能改造,在产品能耗指标方面已达到国内先进水平。

2)复极槽阴阳极涂层改造项目获得预期效果,改造获得成功,改造后的节能效果明显。

[1]GB 21257-2007,烧碱单位产品能源消耗限额[S].