钢板弹簧建模方法研究

李凌阳,张云清,覃 刚,胡三宝,侯宇明

(1.华中科技大学CAD中心,武汉 430074; 2.东风汽车公司技术中心,武汉 430056)

前言

对钢板弹簧的正确建模长期以来一直都是动力学仿真技术的一个难点,钢板弹簧模型质量的好坏,对整车的建模和仿真分析有着重要影响[1]。建立钢板弹簧模型一般有有限元法、离散梁法和SAE三连杆法3种方法。

利用有限元法进行建模,是钢板弹簧设计计算中比较常用的分析手段。有限元法基本上无须做任何简化,完全按照各片的结构尺寸和材料特性进行建模,可模拟钢板弹簧变形运动学特性、力和位移的刚度等特性[2]。有限元法仿真精度较高,但模型复杂、自由度太多、计算时间较长,如直接用于整车仿真分析,则会造成计算困难,难以得到理想的结果。所以有限元法一般不用于整车,而主要用于对钢板弹簧本身的仿真计算,以及对其它建模方法的校核和验证。

离散梁法的主要思想是利用多体系统动力学软件里的离散体概念,建立钢板弹簧模型。将钢板弹簧分成多个小块,每一小块均视为一个刚体——即将一个构件离散成许多段刚性构件——离散后的块与块之间采用无质量的柔性离散梁连接[3],梁单元的刚度和阻尼矩阵由多体系统动力学软件根据钢板弹簧的截面形状和材质自动计算得出。离散梁法是建立钢板弹簧多体系统动力学模型公认的具有较高精度的方法[4]。

SAE三连杆方法是对钢板弹簧运动特性复现的一种近似简化模型,它将钢板弹簧看成中间由U型螺栓固定的刚性体和两侧的简支梁构成[5],该方法建模简便、计算效率高,但其参数需要由事先确定的钢板弹簧力学特性辨识得到[6]。

本文中将离散梁法分为分片模型法和主片简化法,同时针对传统的SAE三连杆建模方法提出一种新的钢板弹簧三连杆扩展模型,从建模简便程度、模型自身精度和钢板弹簧模型对悬架和整车性能的影响等方面,对这5种建模方法进行研究和比较。

1 钢板弹簧模型的建立

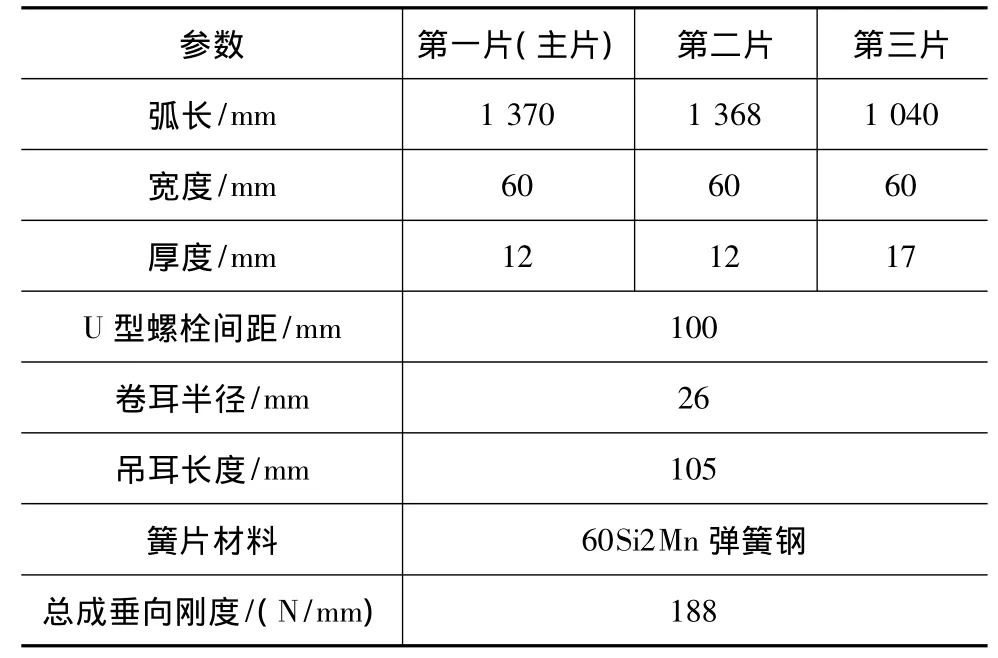

以某轻型客车三片簧后悬架为研究对象,三片钢板弹簧夹紧后的曲率半径基本相同,参数见表1。

表1 钢板弹簧基本参数

1.1 钢板弹簧有限元模型

钢板弹簧是典型的薄板构件,其结构特点为厚度远小于长度和宽度方向的尺寸,可直接用壳单元对每片钢板弹簧划分网格[7],这种处理方法可大大降低有限元模型的复杂程度,同时保证模型仍然具有较高的仿真精度。

钢板弹簧总成在装配之前,各片钢板都处于自由状态。为了保证整副钢板弹簧总成在起作用时各片具有近似相同的应力水平和疲劳寿命,每片各自处于自由状态时的曲率半径并不相同。在用中心螺栓和U型螺栓固定夹紧,装配成整副钢板弹簧总成后,各片相互紧贴,曲率半径变得相同[8]。作为简化,本文中假设整副钢板弹簧总成在任何载荷下,相邻各簧片之间沿整个长度方向始终紧密接触不出现间隙,则同一横截面上各簧片可认为一直具有相同的曲率。

钢板弹簧有限元法建模时,首先根据设计图纸,对每一簧片在装配之前的自由状态分别进行建模,然后沿中心螺栓固定方向夹紧。各簧片在中心螺栓的作用下装配成整副钢板弹簧总成,簧片曲率半径由小变大则其上表面受拉伸,簧片曲率半径由大变小则其上表面受压缩,即相邻两层簧片之间有相互作用力,钢板弹簧内部产生预应力。然后再用一对U型螺栓将整副钢板弹簧总成固定安装在车桥上,各簧片中部在U型螺栓作用下被压平,且没有相对位移。在建模时,把各簧片在两个U型螺栓之间的部分变平,在中间建出一个中心螺栓孔,然后将各簧片在中心螺栓孔上的坐标相同节点耦合起来,以此来模拟整副钢板弹簧的装配过程,即用中心螺栓和一对U型螺栓进行夹紧的过程。因为簧片都是由壳单元划分的网格,可将最上面一层簧片的中心垂向位移定义为0,将最下面一层簧片的中心定义成有沿垂向向上的位移,位移的大小即是各簧片在自由状态下间隙的总和。对于处于上下两层之间的各层簧片,施加宽度方向的约束,以及中心螺栓孔和U型螺栓处的约束。放松各簧片的两端,使其能自由变形,模拟整副钢板弹簧的夹紧过程。由于中心螺栓孔和U型螺栓处不是钢板弹簧的危险部位,所以这种处理方式是合理的。钢板弹簧有限元模型见图1,单元尺度10mm,60Si2Mn弹簧钢密度7.85g/cm3、弹性模量206GPa、泊松比0.29。

1.2 钢板弹簧离散梁分片模型

离散梁分片模型需要各片钢板弹簧的几何形状和长宽高尺寸来确定梁单元的参数,如横截面积、惯性矩和阻尼比等,梁单元的力坐标系定义如图2所示,X轴方向沿簧片弧形的切线方向,Z轴方向沿簧片弧形的径向方向,Y轴垂直于XZ平面。

各簧片梁单元的3个重要参数——截面X轴惯性矩(扭转常数)Iixx、截面Y轴惯性矩Iiyy和截面Z轴惯性矩 Iizz的计算公式[9]为

式中:i为簧片号,i=1、2、3;b为簧片的宽度,3片等宽度;hi为簧片的厚度;B为簧片宽度的1/2,即B=b/2;Hi为簧片厚度的1/2,即Hi=hi/2。

为了保证仿真精度,并兼顾计算效率,最长片(也称为主片,一般指第一片簧片)一般可分为30~40段离散梁,其余各片根据片长可适当减少离散梁数量,但应保证整个钢板弹簧模型各段离散梁的长度基本一致。

作为简化,各簧片之间并不直接施加接触力,而是用沿接触面切向的平面副来限制其它方向的相对运动[10],而对应板簧夹位置的质量单元则用沿纵向切线方向且垂直于左右方向的平面副来模拟[11],将各片在无效长度区的刚性单元用固定副约束,离散梁分片模型如图3所示。

1.3 钢板弹簧离散梁主片简化模型

离散梁主片简化模型的基本原理与离散梁分片模型基本一致,都是将簧片分成若干段质量单元,用梁单元连接。因为整副钢板弹簧总成的挠度实质上是主片的挠度[12],所以可只对主片建立离散梁模型,根据整副钢板弹簧总成不同厚度处变断面的尺寸来调整对应位置梁单元的惯性矩参数[13]。梁单元的力坐标系定义如图2所示,惯性矩计算公式为

式中:n为簧片的片数,对应两片簧的位置n=2,对应三片簧的位置n=3;H为簧片厚度的1/2,对应两片簧位置H=(h1+h2)/2,对应三片簧位置H=(h1+h2+h3)/2。

钢板弹簧离散梁主片简化模型如图4所示。

1.4 钢板弹簧SAE三连杆模型

三连杆模型是SAE推荐的钢板弹簧简化设计标准[5],在连杆之间由旋转副和扭转弹簧连接[6]。这种简化方式只是复现了钢板弹簧垂向的刚度,而钢板弹簧除了承受垂向载荷外,还兼做导向机构并承受侧向、纵向和扭转等其它方向载荷,此种简化方法有较大局限性。在建立钢板弹簧SAE三连杆模型时,在中段刚性体和两侧的简支梁之间用衬套来连接,通过调整衬套刚度参数来复现钢板弹簧的各项动力学特性,SAE三连杆模型如图5所示。

由于有限元模型仿真精度较高,而且不受样件试验条件限制,可以得到各个方向的刚度,所以可将钢板弹簧有限元模型的仿真结果作为复现SAE三连杆模型铰接处衬套刚度的参数辨识依据。本文中用逆向求解的方法对铰接处衬套的扭转刚度进行参数辨识,以复现钢板弹簧的垂向刚度[14],用数值优化的方法对铰接处衬套的径向、轴向和弯曲刚度进行参数辨识,以复现钢板弹簧其它方向的刚度[15]。

1.5 钢板弹簧三连杆扩展模型

传统的钢板弹簧SAE三连杆建模方法,将中段连杆直接简化为刚性体,这种简化方法对片数较多的钢板弹簧(例如重型货车的钢板弹簧,一般都为10片左右甚至更多)比较适用。因为钢板弹簧若片数较多,则中间部分的厚度较大,相应的刚度也较大,受载时变形较小,基本上可等效为刚体。但若钢板弹簧片数较少时(例如本文中所针对的轻型客车三片簧,某些少片簧车型只有两片甚至一片钢板弹簧),中间部分的厚度较小,相应的刚度也较小,受载时变形可能较大[16],若直接等效为刚体则误差较大。所以本文中提出一种扩展的钢板弹簧SAE三连杆建模方法,在传统的钢板弹簧SAE三连杆建模方法的基础上引入了梁单元,把三连杆模型中的中间杆分为A、B、C 3段,B杆的中部为无效长度段,无效长度段通过梁单元把B杆与两侧的A杆和C杆连接起来,如图6所示。

三连杆扩展模型中铰接处衬套的特性参数辨识方法,与传统的SAE三连杆模型基本相同,梁单元的力坐标系定义如图2所示,惯性矩由式(2)计算得到,取n=3即可。

2 钢板弹簧力学特性分析

分析钢板弹簧力学特性时,与悬架和整车无关,也不考虑吊耳的作用,仅针对钢板弹簧模型自身。由于簧片间的摩擦因数较小,可忽略簧片间干摩擦的影响。钢板弹簧坐标系方向定义+X与前后卷耳连线平行向后、+Y向右、+Z垂直于XY平面向上,加载方式为准静态。加载时钢板弹簧的约束方式如图7所示,钢板弹簧前端与地面之间一个旋转副,位于前卷耳中心,转动方向与钢板弹簧坐标系Y轴平行;在后卷耳中心建立一个微小质量的虚物体,钢板弹簧后端与该虚物体之间一个旋转副,位于后卷耳中心,转动方向与钢板弹簧坐标系Y轴平行;该虚物体再与地面之间一个移动副(只能单方向平移,不能转动),位于后卷耳中心,平移方向与钢板弹簧坐标系X轴平行。

2.1 垂向加载

力加载中心点位于钢板弹簧中部无效长度段中点,力加载方向沿钢板弹簧坐标系Z方向,测量沿钢板弹簧坐标系Z向的力与位移的变化,以及沿钢板弹簧坐标系X向位移与沿钢板弹簧坐标系Z向位移的变化关系。5种钢板弹簧模型垂向加载结果对比如图8所示。

由图8(a)可见,用5种方法建立的钢板弹簧模型,垂向力与位移曲线均极为接近,线性范围内的刚度值在185~190N/mm,与厂家提供值188N/mm基本一致,证明用5种方法建立的钢板弹簧模型,垂向刚度的精度均较高。由图8(b)可以看出,除SAE三连杆模型外,其他模型无效长度中心点变形曲线较接近,而SAE三连杆模型无效长度中心点变形轨迹误差较大。

2.2 纵向加载

力加载中心点位于轮胎接地点处,力加载方向沿钢板弹簧坐标系X方向,测量无效长度中心点绕钢板弹簧坐标系Y轴的旋转角度与纵向加载力的关系,以及沿钢板弹簧坐标系X向位移与沿钢板弹簧坐标系Z向位移的变化关系。该工况研究的是钢板弹簧发生S型扭转变形时的特性,5种钢板弹簧模型纵向加载结果对比如图9所示。

由图9(a)可以看出,用5种方法建立的钢板弹簧模型,扭转刚度曲线均较为接近,证明用5种方法建立的钢板弹簧模型,扭转刚度的精度均较高。由图9(b)可以看出,除SAE三连杆模型外,其他模型无效长度中心点变形曲线较接近,而SAE三连杆模型无效长度中心点变形轨迹误差较大。

2.3 侧向加载

力加载中心点位于钢板弹簧中部无效长度段中点,力加载方向沿钢板弹簧坐标系Y方向,测量沿钢板弹簧坐标系Y向的力与位移的变化。5种钢板弹簧模型侧向加载结果对比如图10所示。

由图10可以看出,因为SAE三连杆模型及其扩展模型的侧向刚度是由有限元模型的侧向刚度复现得到的,所以用这3种方法建立的钢板弹簧模型,侧向刚度曲线均基本一致,用离散梁分片方法建立的钢板弹簧模型,侧向刚度误差相对较大,用离散梁主片简化方法建立的钢板弹簧模型,侧向刚度误差最大。

3 悬架侧倾特性分析

有限元方法由于模型复杂,计算收敛要求高,主要用于对钢板弹簧总成本身的仿真计算,以及对其它建模方法的校核和验证,一般不用于悬架系统或整车的仿真分析。所以进行悬架分析和整车分析时,只针对其它4种建模方法的仿真结果进行对比。

本文中主要研究悬架K&C分析中的侧倾角刚度特性,因为若用传统的SAE三连杆方法建立的钢板弹簧模型,悬架的侧倾角刚度对侧倾角的变化非常敏感,在复现悬架侧倾角刚度特性时会有较大误差,而用离散梁方法建立的钢板弹簧模型可以真实地复现悬架侧倾角刚度[4]。本文中主要研究用三连杆扩展方法建立的钢板弹簧模型在复现悬架侧倾角刚度特性时,仿真精度是否有所提高。用4种钢板弹簧模型分别进行悬架子系统的左右轮反向跳动分析,悬架侧倾角刚度结果对比如图11所示。

由图11可以看出,在小侧倾角范围内,除SAE三连杆模型外,其他模型悬架侧倾角刚度比较接近,而SAE三连杆模型的悬架侧倾角刚度误差较大。

4 整车动态特性分析

本文中所研究的轻型客车前悬架为麦弗逊式悬架,转向系为齿轮齿条式,整车模型如图12所示。

先以实车试验数据对离散梁分片钢板弹簧整车模型进行验证,再以此为基准,对其它几种模型进行对比分析。

4.1 整车模型验证

挑选了4组重复程度较高的试验数据进行模型验证,结果如图13所示。

综合图13各对比曲线可以看出,仿真和试验曲线吻合度较高,可认为用离散梁分片方法建立的钢板弹簧整车模型已能基本表达实际试制样车的状态,可以此虚拟样车模型作为参考基准,对比分析其它几种方法建模的结果。

4.2 稳态回转工况

汽车以10km/h的速度沿半径20m的圆周行驶,达到稳定后,固定转向盘转角,以0.2m/s2的纵向加速度连续均匀地加速,直至能达到的最大侧向加速度为止。稳态回转工况以不足转向度、侧倾梯度和轴转向为评价指标,4种钢板弹簧整车模型的稳态回转工况对比如图14所示。

由图14可以看出,用三连杆扩展方法和离散梁主片简化方法建立的钢板弹簧整车模型,稳态回转工况仿真分析的结果相差很小,且与用离散梁分片方法建立的钢板弹簧整车模型的结果更接近,用SAE三连杆传统方法建立的钢板弹簧整车模型的结果误差较大。

4.3 平顺性工况

汽车分别以10、30、50km/h的速度直线行驶,达到稳定后,固定转向盘转角,匀速驶过凸块。平顺性脉冲路面行驶工况,以后轴上方座椅底部地板的纵向和垂向加速度的最大绝对值为评价指标,4种钢板弹簧整车模型的平顺性工况对比见图15。

由图15可见,4种钢板弹簧整车模型的平顺性脉冲路面工况的仿真结果相差不大,且三连杆扩展方法与离散梁分片方法的结果更为接近。

5 结论

采用5种不同的方法建立了钢板弹簧模型,并从钢板弹簧自身的力学特性和悬架系统总成的K&C特性以及整车动态特性等方面,对这5种方法进行了仿真分析对比。结合以往建立钢板弹簧的SAE三连杆传统方法和公认具有较高仿真精度的离散梁方法,提出了一种三连杆扩展方法,将梁单元引入三连杆模型,由分析结果可得,该三连杆扩展方法的仿真分析结果与离散梁分片模型的结果较接近,具有较高的仿真精度,且该方法思路清晰、建模过程简单、仿真计算速度快、参数修改方便,更适用于悬架子系统或整车级别的仿真分析。

[1] 谷安涛.应用CAE技术进行钢板弹簧精确设计[J].汽车工程,2002,24(1):73-75.

[2] Omar M A.Finite Element Modeling of Leaf Springs for Vehicle System Applications[D].Illinois:University of Illinois,2003.

[3] Sugiyama H,Shabana A A,Omar M A,et al.Development of Nonlinear Elastic Leaf Spring Model for Multibody Vehicle systems[J].Computer Methods in Applied Mechanics and Engineering,2006,195(50):6925-6941.

[4] Prasade U,Medepalli S,Moore D,et al.Beam Element Leaf Spring Suspension Model Development and Assessment Using Road Load Data[EB/OL].[2006-01-0994].http://papers.sae.org/2006-01-0994.

[5] SAE HS-788 Spring Design Manual,Part I:Design and Application of Leaf-springs[S].Warrendale,Pennsylvania:Society of Automotive Engineers Inc,1982.

[6] Jayakumar P,Alanoly J,Johnson R.Three-Link Leaf-Spring Model for Road Loads[EB/OL].[2005-01-0625].http://papers.sae.org/2005-01-0625.

[7] Nogueira F,Teixeira R R,Ueda O M,et al.Nonlinear Finite Element Study of the Windup Geometry of a Parabolic Front Suspension Leaf Spring[EB/OL].[2000-01-3279].http://papers.sae.org/2000-01-3279.

[8] Kirby D,Charniga R.A Finite Element and Experimental Analysis of a Light Truck Leaf Spring System Subjected to Pre-Tension and Twist Loads[EB/OL].[2005-01-3568].http://papers.sae.org/2005-01-3568.

[9] Johnson D.Advanced Structural Mechanics[M].London:Collins,1986.

[10] 王其东,方锡邦,卢剑伟,等.汽车钢板弹簧多体动力学建模及动特性仿真研究[J].合肥工业大学学报(自然科学版),1999,22(6):35-39.

[11] 秦民,林逸,马铁利,等.应用ADAMS软件研究整车平顺性中几个问题的探讨[J].中国机械工程,2003,14(5):430-433.

[12] 郭孔辉.钢板弹簧刚度计算的主片分析法[J].汽车工程,1984,6(2):22-28.

[13] 鞠成超,韩旭,刘桂萍.钢板弹簧离散梁动力学参数反求[J].汽车工程,2009,31(9):860-863.

[14] 景立新,郭孔辉,卢荡.钢板弹簧三连杆模型参数辨识研究[J].汽车技术,2010(12):10-13.

[15] Ekici B.Multi-response Optimisation in a Three-link Leaf-spring Model[J].Vehicle Design,2005,38(4):326-346.

[16] 丁华,肖廉明,朱茂桃.少片钢板弹簧力学特性有限元分析[J].汽车工程,2009,31(9):864-866.