大型碱回收炉燃烧供风系统

曹春华

(中国中轻国际有限公司,北京,100026)

制浆造纸的业内人士都知道,大型碱回收炉的燃烧供风系统通常包括一次风、二次风和三次风。一次风氧化垫层中的碳,释放热量,还原芒硝并使垫层保持合理形状;二次风补充氧气,燃烧从垫层上挥发的可燃物,在炉膛焙烧区产生高温,维持炉内适合的干燥和燃烧;三次风封闭炉膛上部,控制飞失及燃尽烟气,减少臭气的排放。燃烧供风系统对于碱回收炉非常重要,直接影响锅炉的燃烧情况,进而会影响烟气排放、锅炉效率、过热蒸汽量、熔融物的芒硝还原率、燃烧飞失及过热器挂灰等[1-2]。

如何保证碱回收炉拥有高效的燃烧供风系统,这需要碱回收炉燃烧供风系统设计合理,生产操作者正确的操作运行,以获得合适的工艺参数,使碱回收炉正常高效燃烧。这些工艺参数包括:与燃料匹配的总风量,各次风的比例和风压,而这些参数又会对垫层燃烧产生影响。笔者通过分析目前我国运行的主要碱回收炉,尤其是大型碱回收炉,以分析燃烧供风系统的设计理念和趋势,获得良好的运行参数。

1 燃烧供风系统简介

碱回收炉燃烧供风系统的设计理念和操作规程是:在碱回收炉适合的干燥燃烧区域,提供数量、温度和压力都适合的空气,并能获得适合的风吹入方式(即有的风需要必要的扰动或湍流,而有的风则不需要太大的扰动)。为达到这些要求,需要风机吸入口(含消音器、风流量测量装置)、送风机、风加热器、输送风道、碱回收炉环形风道、碱回收炉入风口、风流量调节挡板和风压调节挡板等设备和元器件之间的合理设计配合。

1.1 一次风系统

一次风通常位于炉底以上0.9~1.2 m、黑液喷枪以下,并在垫层附近从四壁送入碱回收炉,采用热风、适度风压。其作用是提供用以部分氧化垫层中碳的氧气,释放热量还原芒硝并保持炉底垫层合理的大小、形状,维持碱回收炉燃烧所需的温度。

一次风要求有相对准确的流量,温度不能过低,气流平稳,既要跟垫层表面产生有效的接触,维持垫层燃烧所需的氧气,与垫层表面的黑灰发生反应;但又不能对垫层产生扰动,影响到垫层的形状。因此,一次风系统的控制是在保证风量的同时,合理调节一次风的风压和温度。典型的一次风系统的风嘴是数量很多、尺寸较小的风嘴,紧密地布置在碱回收炉炉膛的四面墙上。

1.2 二次风系统

二次风位于炉底以上2.5~4.5 m,通常分高位(上)二次风和低位 (下)二次风进入,在黑液喷枪以下,垫层上方,从前后墙送入碱回收炉,采用热风、高风压。低位二次风的作用是在垫层上方补充氧气,燃烧垫层中的挥发可燃物,起到控制垫层高度的作用;高位二次风的作用是维持焙炉区域燃烧所需要的高温区,利于下降黑液的干燥。

二次风也要求有相对准确的流量,温度不能过低,气流平稳,既要穿透炉膛,与炉膛中的全部可燃物接触,充分混合促进化学反应;又不能扰动垫层或大量增加垫层表面局部的氧气浓度。因此,二次风的设计,应避免在炉膛中心形成高速上升的烟气沟流,以避免产生飞灰。典型的二次风系统的风嘴是数量比较少、尺寸比较大的风嘴,布置在炉膛的前后墙上。

1.3 三次风系统

三次风通常位于黑液喷枪以上2~3.5 m,采用冷风,高风压,其气流必须有强烈的湍流,使空气与炉膛下部产生的烟气密切混合。作用是提供充足的氧气去燃烧上升烟气中残余的可燃有机物 (包括可燃气体及未燃尽黑灰);并烧掉总还原硫化物 (TRS),减少臭气排放。三次风气流,要控制有少量的过剩空气,以保证烟气中的可燃物 (CO和TRS)完全烧掉;并可控制碱回收炉炉膛出口的烟气温度。

典型的三次风系统的风嘴也是数量比较少、尺寸较大的风嘴,布置在炉膛的前后墙上。

图1所示为碱回收炉炉膛示意图。

2 燃烧供风系统风量比例分配

2.1 初期的碱回收炉风量配比

碱回收炉采用三次供风系统,一次、二次风风嘴是四面墙布置,并位于黑液喷枪以下的焙炉区,三次风采用两侧墙或前后墙布置,这种方式被碱回收炉的供货商普遍采用。最初的碱回收炉供风比例分配

中,碱回收炉设计者普遍认可采用大风量、低垫层燃烧,即一次风风量大。20世纪七八十年代,国内外的资料认为[3],一次风量占燃烧总风量60%~70%,二次、三次风风量占30%~40%,来满足大风量、低垫层的燃烧。武汉锅炉厂设计的50~300 t/d(风干)的中小型碱回收炉 (即绝干黑液固形物大约75~450 t/d)时,一次、二次、三次风的比例分配是:一次风占50%,二次风占35%,三次风占15%。对于当时的条件,碱回收炉规模较小,炉膛的炉底面积小,这种风的配比基本上能满足要求[4]。例如吉林造纸厂于1983年12月投入运行的WGZ75/39-9(武汉锅炉厂生产)碱回收炉,其配风比例就是按此设计。

随着碱回收炉的生产运行,业内人士逐渐发现,一次风风量太大时,会使垫层不稳定,并导致飞灰增加,尤其是当碱回收炉负荷比较大时。因此,碱回收炉供货商在设计碱回收炉时,逐渐把风的比例分配调整为典型的4∶5∶1的方式,即一次风占燃烧总风量40%,二次风量占50%,三次风量占10%。例如:武汉锅炉厂在2000年以后供货的300~350 t/d(绝干)缅甸项目和广宁项目,都是采用的这种典型的风分配方式。

2.2 目前的碱回收炉风量配比

2.2.1 一次风

图1 碱回收炉炉膛示意图

近年来,随着制浆造纸单条生产线规模的加大,很多大型碱回收炉 (进口和国产)也随之被建立起来。当业内的碱回收炉设计者试图将中小型碱回收炉的风比例分配方式模型用于大型碱回收炉时,发现这种方式已经不适用。这是因为中小型碱回收炉的一次风比例较大,一次风在垫层附近送入,风量过大,扰动垫层,引起垫层物质的飞溅和飞失过多,在烟气中形成大量飞灰,进而使过热器、省煤器积灰严重,加剧尾部飞失。合理的一次风比例对碱回收炉的正常运行起着至关重要的作用。

进一步可解释为,一次风是在黑液喷枪下方进入炉膛,并发生氧化还原反应,然后会在炉膛内形成一个上升的烟气沟流,这个烟气沟流在上升过程中带着大量黑液颗粒一起上升。如果上升的烟气流的速度适中时,黑液颗粒在上升过程中会被完全燃烧掉;但如果上升的烟气流速度较快时,就会在烟气中形成大量飞灰。而导致上升烟气流的速度快的主要原因是一次风风量偏大。

笔者列举2台武汉特锅厂生产的碱回收炉来解释这一现象。

缅甸大巴浆厂碱回收炉,设计生产能力360 t/d(绝干),理论燃烧空气量69000 m3/h,按照4∶5∶1的空气配比方式,可计算一次风量为19.2 m3/s,炉膛尺寸5.2 m ×5.2 m;赤天化浆厂碱回收炉[5],设计生产能力1500 t/d(绝干),理论燃烧空气量323000 m3/h,按照4∶5∶1的空气配比方式,可计算一次风量为59.7 m3/s,炉膛尺寸9.76 m ×9.76 m。

计算的假设模型:2台碱回收炉正常燃烧,在炉膛中形成理想垫层,并距水冷壁约1 m,一次风没有扰动垫层,到达垫层后即形成上升的烟气流柱,计算结果见表1。计算结果表明,缅甸大巴浆厂一次风处烟气流速是4.9 m/s,而同样方式计算的赤天化项目一次风处烟气流速则高达7.3 m/s。这个计算数值非常大,从理论假设模型计算肯定会导致飞灰严重,而赤天化浆厂刚开机时也确实如此,后来生产操作调整供风比例为35%左右。这说明一次风量偏大确实是导致飞灰严重的重要原因之一。

表1 碱回收炉正常燃烧一次风风量计算

究其原因,是因为大型碱回收炉炉膛截面固形物负荷和炉膛截面热负荷要远大于中小型碱回收炉。本案例中赤天化浆厂的碱回收炉设计者还比较保守,炉膛截面固形物负荷和炉膛截面热负荷分别为 15.7 t/(m2·d)(绝干)和 2.5 MW/m2。对于国外供货商的大型碱回收炉,炉膛截面固形物负荷和炉膛截面热负荷分别达到达到19 t/(m2·d)(绝干)和3 MW/m2,如果按照这个数据计算,一次风量将会进一步降低。

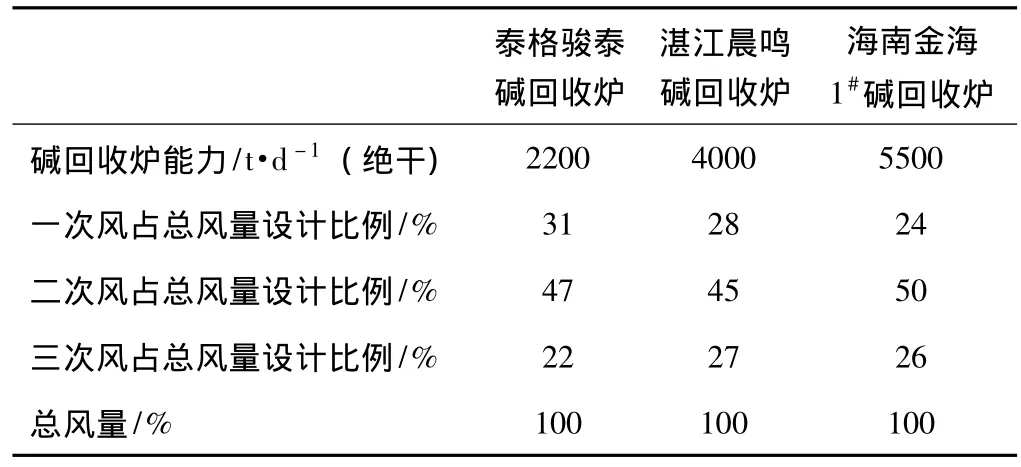

表2为我国近年进口的大型碱回收炉风配比情况。

表2 我国近年进口的大型碱回收炉风配比情况

2.2.2 二次风

近些年来,大型碱回收炉并没有对二次风的比例做出什么调整,二次风所占燃烧空气的比例基本上维持在45%~50%的水平上。这是因为二次风要保证与可燃物充分接触,使之发生化学反应有比较充足的氧气供应,要保证一定的流量,所以流量不能少;同时二次风要求必须穿透炉膛,与全部可燃物及烟气接触混合,促进化学反应,二次风采用45%~50%的设计比例是合适的。但是大型碱回收炉二次风布置由四面墙改为前后墙,减少风嘴数量,采用大风嘴喷口、高风压,且分为上下层进风,增加了供风与烟气的混合,降低炉膛烟气上升烟气速度,提高了焙炉区水冷壁的传热系数。

从表2二次风占总风量设计比例中可以看出,大型碱回收炉二次风的比例没有什么变化。虽然比例不变,但这些碱回收炉都在设计上把二次风分成了两层来供风,分别是高位 (上)二次风和低位 (下)二次风,两层风之间相距1~1.5 m。这种设计的好处是,首先,碱回收炉的规模增加,二次风维持在50%的燃烧空气比例,总的二次风流量会比较大,如果做到燃烧空气穿透炉膛,而又不扰动垫层的话,就会要求二次风环形风道喷嘴做的非常大,这样两层进风就解决了这一问题。其次,碱回收炉规模增加,炉膛相对比较高,二次风用一层来供风时,碱回收炉的稳定燃烧对二次风很敏感,调节起来不方便。如果采用高位、低位二次风来控制时,就能有效解决这一问题。高位、低位二次风系统分别采用单独的风机、加热器、测风装置和调节风门等设备和元器件,所以是相对独立的供风系统。每一层供风可根据碱回收炉燃烧的设计理念和燃料情况,单独调节风的流量、风压、风温,进而获得期望的风速和射流距离等参数,维持碱回收炉良好的燃烧状况。之所以把这两层相对独立的供风系统都称为二次风,是因为这两层风对于碱回收炉燃烧的基本功能都是一致的。在目前的大型碱回收炉中,制浆造纸厂的低浓臭气还作为一部分补充空气混入到高位二次风系统,一起送到碱回收炉燃烧;而高浓臭气送入设在低位二次风标高的专用燃烧器中烧掉。

2.2.3 三次风

三次风的主要功能是以增加气流的湍动性,促进空气与上升烟气及未燃尽黑灰的混合,这与一次风和二次风的作用不同。一次风到达垫层边缘,避免产生扰动垫层的气流;低位二次风穿透炉膛,避免产生扰动垫层的气流。而目前三次风普遍采用前后墙,风嘴错列布置;这种布置会使三次风形成多个旋转气流,布满整个炉膛;其风力可达到对面炉墙的水冷壁,三次风气流的湍动对上升的烟气流产生足够的扰动,达到充分混合,以至于完全燃烧。这层湍动气流会在炉膛截面中形成比较严密的“气幕”,阻止烟气的飞灰和未燃尽可燃物 (CO,TRS)等排放,真正对碱回收炉的燃烧起到“气封”的作用。为达到这些作用,三次风比例分配要加大,才能获得足够风压、风速和射流距离。

海南金海1#碱回收炉、泰格骏泰和湛江晨鸣的碱回收炉的数据 (见表2),其三次风比例已经从传统的10%~15%增加到22%~27%,等于甚至超过一次风的比例,这已经与原来认知的三次风比例大不相同。

为保证充分、完全的燃烧,碱回收炉内空气的供给要多于燃料燃烧所需要的氧气量。因此需要有过剩空气,而这部分的空气是通过三次风系统来输送的。概括地说,三次风系统主要有两大作用,一是供给充足氧气,保证完全燃烧;二是“气封”,降低碱灰及CO、TRS和氮氧化物的排放,并减少飞失,控制炉膛出口烟气温度等。

2.3 未来碱回收炉供风比例的发展

三次供风对碱回收炉的燃烧已经比较完善,但对于烟气中污染物的排放指标却不是非常的严格,如氮氧化物就是这样。对于通常的大型碱回收炉,当黑液中的N≤0.10%,其烟气中的NOx排放浓度约为300 mg/m3;当黑液中的N=0.20%,其烟气中的NOx排放浓度约为500 mg/m3。目前GB13271锅炉大气污染物排放标准中,NOx排放浓度为400 mg/m3。

大气氮氧化物的排放会造成多种环境影响,主要表现在5个方面:氮氧化物自身的污染、臭氧污染、酸沉降、颗粒物污染等问题。燃煤锅炉通常采用多种炉内和炉外脱硝的方法来减少氮氧化物的排放,对于碱回收炉,比较有效的手段之一是设计第四次供风系统。

对于多层供风系统中没有四次风的碱回收炉,三次风系统既要保证完全燃烧,又要兼顾环保指标,降低污染物氮氧化物的排放。当环保指标进一步严格后,三次风系统的环保作用就有些力不从心了,这时碱回收炉的设计者引入了四次风系统 (也称作双层三次风)。四次风在布置上位于三次风之上,并于炉膛高度的1/3处引入燃烧空气,其风温应该采用冷风设计,风量应该接近总风量的10%左右。四次风系统增加了整个多层供风系统的级数,有利于氮氧化物的还原,从而降低烟气中氮氧化物的含量。笔者认为,四次风是三次风燃烧作用的补充,又是其环保作用的延展和加强,能有效降低污染物的排放。

3 燃烧供风系统运行参数

图2所示为典型的供风系统图。新鲜空气通过风机输送,通过空气加热器换热到预期温度,然后送到碱回收炉环形风道;经过每个风口的调节风门分配到每个风嘴进入炉膛,完成整个送风过程。从图2可以看出,可通过测量仪表来监测供风系统的流量、温度,送风机出口风压、环形风道风压等参数。但是风嘴喷口处的流速ω3、压力P3、温度T3、射入炉膛距离,这些与碱回收炉燃烧直接相关的重要参数,却不能直接从测量仪表中得出。这些不能直接测量的参数,笔者称其为“隐性参数”;能在系统直接显示的参数,称其为“显性参数”。隐性参数和显性参数究竟是怎样的关系,当DCS控制系统监控到显性参数变化时,会对隐性参数带来哪些变化,并且对碱回收炉的燃烧又会带来哪些影响,这是下面要讨论的问题。

图2 典型的供风系统图

3.1 风温

3.1.1 传统供风温度

最初的普遍共识是,一次风和二次风的入炉风温控制在150~200℃,三次风的风温控制在30~150℃。这是因为一次风和二次风不需要太高的流速和风压,不能对垫层产生扰动,故要求用热风进入炉膛,而三次风恰恰相反,需要湍动气流和穿透力强的风。

笔者认为,对于同样的风量和风压,当风温是常温 (即是冷风)时,风的入炉特性相对比较硬,具有刚性,进入炉膛的流速和风压衰减的慢。所以冷风的射流距离大,穿透力强,产生的效果是扰动和湍流能力强。对于同样的风量和风压,当风温是热风 (约150℃)时,风的入炉特性就相对比较软,具有柔性,进入炉膛的流速和风压衰减的快。所以热风的射流距离小,穿透力弱,因此也就不会产生很大的扰动。

因此,目前一次风和二次风的温度普遍都是用中压蒸汽和低压蒸汽两段来加热空气到150℃作为入炉燃烧空气。风温采用约200℃的入炉空气通常是利用蒸汽和烟气两段来加热,目前在碱回收炉设计中已经基本不用了。现在设计和运行的碱回收炉三次风,基本上都是采用常温风即冷风,而不是热风,充分利用冷风的特性,对碱回收炉的燃烧起到湍动和气封的作用。对于在设计中可能采用四次风设计的碱回收炉,通常也会利用冷风的特性而采用冷风设计。

3.1.2 新型高温供风

一般的碱回收炉供风系统中,黑液喷枪以下的燃烧空气 (包括一次、二次风和低浓臭气),温度大约是150℃;黑液喷枪以上的燃烧空气温度大约是30℃。特大型碱回收炉中,新型供风系统的高性能特征,促使设计者把各个层面的燃烧空气温度提高到185~190℃,其他相关参数也提高一个层次。例如,主蒸汽温度490℃、压力9.2 MPa的碱回收炉设计中,其锅炉给水用中压蒸汽加热到140~160℃;入炉的燃烧空气,包括一次、二次、三次风,外网来低浓臭气,溶解槽尾部洗涤器产生的尾气在送入碱回收炉前,分别用低压蒸汽LP(0.35 ~ 0.5 MPa)、中 压 蒸 汽 MP1(0.85 ~1.2 MPa)、中压蒸汽 MP2(2.5~3.5 MPa)三段加热,使燃烧空气温度达到185~190℃入炉。这时,省煤器烟气出口温度约194℃。

3.2 风压和风速

3.2.1 公式推导

在讨论入炉空气风压和风速关系之前,笔者先按照图2设定几个状态和参数:①风机出口空气:P1,T1,ω1,ρ1;②环形风道 (入炉前)空气:P2,T2,ω2,ρ2;③风嘴喷口 (入炉处)空气:P3,T3,ω3。

Q为工况下风量,m3/s;Qs为标准状态下风量,m3/s;ρ为工况下空气密度,kg/m3;ρs为标准状态下空气密度,ρs=1.293 kg/m3;T为空气温度,℃;ω为空气速度,m/s;S为空气流通截面,m2;P为空气风压,Pa;F为风门阻力,Pa。

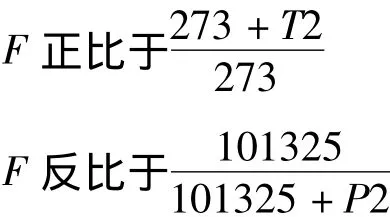

根据有关公式,推导出风门阻力与有关参数之间的相互关系为:

F正比于标准状态小流量的平方 (Qs2)

F反比于空气流通截面的平方 (S2)

由推导可知,风门阻力F与标准状况流量Qs的平方成正比,与空气流通截面S(即风门总面积)的平方成反比,与环形风道温度T2成正向递增关系,与环形风道压力P2成反向递减关系。因为所以风门阻力F与标准状况下流速的平方成正比。

由此可知,风门出口风压P3相对于环形风道压力P2、标准状况流量Qs、空气流通截面S、环形风道温度T2之间的相互关系,利用计算机很容易画出曲线。从上述的描述中,理论上解释了本文3.1中的当温度增加时,其射入炉膛距离会减小,即冷风比热风的穿透力强的缘故。

3.2.2 参数数值

良好的燃烧供风系统,需要控制好环形风道风门入口的隐性参数,如流速ω、压力P、温度T、射流距离L。这些参数彼此之间存在着关联,一个参数的调整和变化,可能会带动多个参数的改变,每个参数的变化都会给碱回收炉的燃烧带来不同程度的影响,因此锅炉操作者必须要清楚,每个参数的调整将会带来的变化。合适的参数设定,不但需要碱回收炉本体设计者考虑锅炉生产运行的调整范围,避免出现如风道风门和挡板已经调整到最大幅度,仍然没有达到设计值;还需要燃烧系统的工艺设计者与锅炉设计者有效配合,通过不断地优化设计,充分满足锅炉本体燃烧所需达到的参数;需要碱回收炉的操作者多次调整运行,找到最适合的设定参数。

由图2可知,对于参数温度T,可以通过调整风加热器的蒸汽量,进而调整燃烧空气温度。对于流速ω,可以通过调整风机入口挡板来控制流量,进而调整流速;并且还可以通过调整环形风道入口风门来控制流速。通常环形风道入口风门为手动调节,风机入口挡板可通过DCS自动调节。对于参数压力P,其压力由风机产生,减去消音器、加热器、流量计、风门等元件的压力损失,即是进入炉膛的风压。从系统中可以看出,最直观监测入炉风压数值就是环形风道压力计。对于射流距离L,可以定性地分析出入炉燃烧空气的风压高、流速快、温度低有利于风的穿透性,射流距离L大,反之则小。

笔者通过国内外运行的大型碱回收炉的运行情况和辅助的理论计算,得出燃烧供风系统的设计和运行的压力和流速的数值,见表3(由于风口的风压和流速受炉膛截面等很多的因素影响,因此表3中所列出的数据只是大概的范围)。

3.2.3 变频供风机的利弊分析

目前运行的大型碱回收炉中,有的供风机采用变频电机控制,有的没有采用变频电机控制,笔者通过讨论风机的参数来分析。

风机参数:流量Q、转速n、功率N、压力P。

表3 燃烧供风系统的设计和运行的压力和流速

风机的比例定律:流量Q与转速n成正比;风压P与转速n的平方成正比;功率N与转速n的三次方成正比。即Q正比于n;P正比于n2;N正比于n3。

一次、二次、三次风机采用变频电机控制设计,这种设计是从节能的角度上考虑。燃烧供风系统的风机传统的调速方法是通过调节入口或出口的挡板开度来调节给风量,其输入功率大,且大量的能源消耗在挡板截流过程中。根据风机的比例定律,当所要求的流量Q减少时,可调节变频器输出频率使电动机转速n按比例降低。这时,电动机的功率N将按三次方关系大幅度地降低,比调节挡板节能40%左右,从而达到节电的目的。

但笔者却对燃烧供风系统的送风机采用变频控制有不同意见,因为这种设计关注了能源的节约,但却忽略了碱回收炉本体燃烧的复杂性。从上述的论述中,可以看出送风系统的入炉风压对于碱回收炉燃烧是比较关键的参数,流量Q减少时,会使电动机转速n降低,电动机功率N下降,但也会导致风机的风压产生比较大的变化,增加了碱回收炉燃烧操作调节的复杂性。根据风机的比例定律,风机的流量Q与转速n成正比,压力P与转速n的平方成正比,功率N与转速n的立方成正比。也就是说流量的下降,使能量消耗按三次方关系下降,但也使风机出口风压按照平方的关系下降。通常碱回收炉负荷降低时,燃烧空气需要量下降,但不希望炉膛入口风压很大程度的下降,这势必影响碱回收炉的燃烧。笔者认为,当考虑了由于碱回收炉负荷降低、风流量下降,而使电动机转速下降来节能时,就已经主观地认为碱回收炉长期会处于低负荷运行状况。近些年来,随着大型制浆造纸厂的发展,碱回收炉发挥着越来越关键的作用。所以当整个浆厂正常运行后,不但很少遇到碱回收炉长期低负荷运行的情况,还经常会面临长期高负荷、甚至短期超负荷运行。这是因为碱回收炉通常是整个浆厂提产的瓶颈之一。

例如,西南某浆厂的碱回收炉供风机的设计采用变频控制,在初期的运行时,由于各种原因其燃烧的负荷没有达到设计负荷的80%,供风量下降,变频控制使供风机的电动机转速下降以降低风流量,相应地风压呈平方下降,造成一次风、二次风和三次风的环形风道风压都无法满足燃烧的正常要求。一次风风压仅达到0.30 kPa左右,严重地影响垫层正常燃烧;低位二次风风压1.40~1.52 kPa,风压太低,无法穿透炉墙,造成炉膛沟流,燃烧不完全,飞失增加;高位二次风风压2.49~2.61 kPa,风压不足,无法穿透炉墙;三次风风压偏低,又使气封炉膛烟气动力不足,加重了烟气飞失等。笔者建议燃烧供风系统的送风机可不必采用变频控制。

3.3 垫层控制

碱回收炉芒硝还原需要有一个还原性气氛,燃烧的放热反应可提供保持高温的热量。而垫层是硫酸盐还原的区域,垫层控制的好坏直接影响了还原率。垫层表面的黑灰与一次风和低位二次风接触发生燃烧的氧化反应,垫层内部的熔融物则是维持还原性的环境。因此,一次风和二次风不能产生强烈的扰动垫层作用。在实际生产中,可以通过控制和调节一次风和二次风的流量和压力来得到满意的垫层形状和高度。

例如,一次、二次风的风量和风压、风温等来维持垫层燃烧的形状。垫层表面黑灰的形状取决于黑灰表面的氧化燃烧速度和炉膛上面黑灰落入垫层的累积速度的差值。如果送风量大、速度快、氧气多,其垫层黑灰表面的燃烧速度大于黑灰累积速度时,垫层就会越来越小;反之送风量不够,氧气量不足,垫层黑灰表面的燃烧速度小于黑灰累积速度时,垫层就会越来越大。因此,一次风、低位二次风对于控制垫层的形状和大小非常重要。比较理想的垫层形状是“窝窝头”状,垫层边缘距水冷壁大约1 m左右,也就是一次风风压和速度所能达到的地方。同样低位二次风的风量和流速使黑灰燃烧速度累积速度保持平衡,垫层维持一定的高度。但是如果在生产上没有控制好风量和风速时,就会出现一些极端的状况。低位二次风风量和风压不够时,黑灰垫层就会累积的越来越高,一次风风量和风压比较大时,在一次风封口附近的垫层就会向炉中心偏移,极端状况时,就会向垫层中心凹陷,如风量和风压没有得到调节,这种状况就不会缓解并加剧,进而垫层顶部坍塌,而倒向一次风口,导致一次风口被熔融物堵塞。在实际碱回收炉生产操作中,风口被熔融物堵塞是比较严重的事故,当情况发生时,必须迅速处理。

4 燃烧供风系统改善的效益

碱回收炉燃烧供风系统非常重要。必须充分认识到这一点,对大中型碱回收炉的燃烧供风系统合理的设计和改进,将会获得明显的经济和社会效益。改善供风系统的成本较低,因为供风系统的技改和优化,很少涉及到压力部件的施工,停机时间短。但其获得的效益却是非常显著,改善供风系统能提高处理黑液固形物的能力,提高产汽量,以提高碱回收炉产能;多层次送风系统显著降低烟气流速,消除炉膛烟气上升的“沟流”,加强了风与烟气的混合,增加烟气停留时间,从而使TRS排放减少,炉膛飞失减少;同时能改善过热器的积灰情况,进而减少堵灰和停机除灰的频率,并节省吹灰蒸汽;能降低过热器入口烟气温度,减少过热器管结垢和腐蚀等。

5 结语

碱回收炉燃烧供风系统是一个非常复杂的过程,本文只是试图分析燃烧供风系统有关参数的产生和对碱回收炉燃烧的影响。就系统本身而言,其会对碱回收炉的锅炉效率、还原率和烟气的排放等产生影响,不再赘述。有待于碱回收炉的设计者、操作者和其他从业者不断地学习、摸索和总结,以逐渐提高碱回收炉的运行性能。

[1]格林R P,霍夫G.碱法制浆化学药品的回收[M].潘锡五,译.北京:中国轻工业出版社,1998.

[2]马科隆E W,格雷斯T M.最新碱法制浆技术[M].曹邦威,译.北京:中国轻工业出版社,2007.

[3]Kari Haaga,Jouko Putkonen.应用于大型浆厂的现代碱回收炉技术[J].中国造纸学报,2004,19(增刊):267.

[4]Jerry Yuan.Computer Modeling of Recovery Boilers and New Designs of Combustion Air System[J].China Pulp & Paper,2009,28(8):39.

袁建伟.碱回收锅炉的计算机模拟及在燃烧系统设计上的应用[J].中国造纸,2009,28(8):39.

[5]YANG Du-ming,DENG Tian-wen,YUAN Ying-kai.Improving the Continuity&Stability of the Large Scale Bamboo Pulping Black Liquor Recovery Boiler Running[J].China Pulp & Paper,2011,30(5):42.

杨笃明,邓天文,袁迎凯.提高大型竹浆黑液碱回收炉运行连续性与稳定性的探讨[J].中国造纸,2011,30(5):42. CPP