极坚硬顶板强制预裂原理及工程实践研究

郑富洋

(山西晋城无烟煤矿业集团有限责任公司,山西 晋城 048006)

坚硬难垮落顶板的控制一直是我国矿山压力理论和实践研究中的一项重要内容。目前比较有效的方法有高压注水和强制放顶2 种,现场使用最为广泛的为强制放顶。坚硬顶板工作面采用综合机械化开采的过程中,存在顶板悬露面积大和大面积冒落的安全隐患。而坚硬顶板采场与普通采场矿山压力显现的主要区别在于周期性来压的程度不同。本文通过分析古书院煤矿151306 工作面坚硬顶板的破断规律,研究坚硬顶板强制放顶机理,优化强制放顶参数,有效控制坚硬顶板的来压步距,消除坚硬顶板带来的安全隐患。同时,研究成果不仅在本矿区具有广泛的应用前景,而且在有类似条件的矿区也有重要的推广、使用价值。

1 工程概况

古书院煤矿151306 工作面开采15 号煤层,工作面标高在611.5~627.5m 之间。工作面设计长度:走向长742.958m;倾斜长180.5m。工作面基本顶为厚2.30m 的砂质泥岩;直接顶为K1灰岩,呈深灰色,含方解石,质地坚硬,厚度为7.4~11.0m,平均9.03m。由于石灰岩厚度大,强度高,属于极坚硬顶板;直接底为厚3.35m 的泥岩,团块状,顶部有植物化石,底部含黄铁矿,坚硬;老底为厚20.00m 的灰岩,灰色,有斜层理,含方解石脉,黄铁矿。15 号煤层厚1.5m。

151306 工作面顶板极度坚硬,矿压显现是非常明显的,初次垮落的步距很大,断裂后有周期性悬顶,这种顶板初次垮落和周期性垮落都会对工作面的安全生产构成很大威胁。

2 极坚硬顶板破断规律数值计算分析

根据151306 工作面地层综合柱状图,利用Ansys 数值模拟软件对工作面的顶板进行数值计算,模拟模型采用铰接薄板组模型,见图1。

图1 顶板破断模拟铰接薄板组模型

针对古书院煤矿151306 工作面的具体情况,工作面长度为180m,顶板灰岩厚9m。将顶板沿工作面方向划分成如图1 所示的3 块铰接薄板。薄板A 位于工作面中部,B 和C 分别位于工作面的上下部。薄板A 的边界条件是一边固支,两对边简支,一边自由。薄板B 和C 的边界条件是:薄板A 破断之前是两邻边固支、一边简支、一边自由;薄板A 破断之后是两邻边固支,两邻边自由。

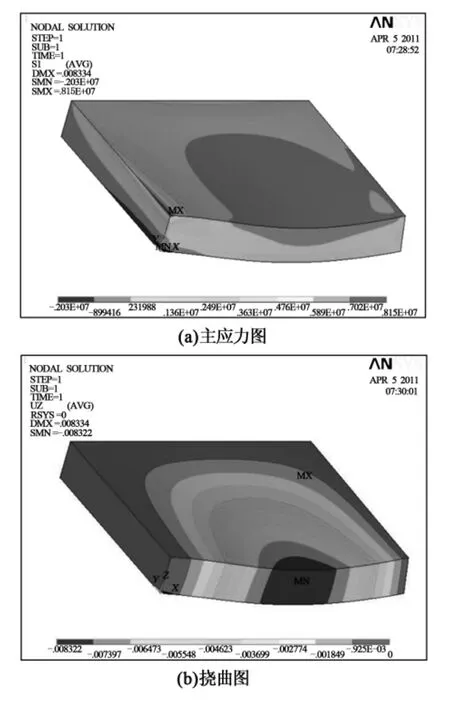

以上3 种边界条件下薄板的最大主应力云图和挠度云图如图2 至图4 所示。

由上述图分析可知,3 种情况下板的最大主应力依次为:10.8 MPa,9.25MPa,15.7MPa;最大挠度依次为:0.021m,0.008m,0.043 m。可见板A 破断之前,板A 的最大主应力和挠度比板B 和板C 稍大;而在板A 破断之后,板B 和板C 的最大主应力和挠度与板A 破断之前相比大幅增加。因此可以推断,最薄弱的顶板首先破断,然后邻近的顶板才发生破断,依次类推,顶板破断向工作面两个端头逐渐推进。这种工作面顶板的逐渐破断并迁移的特征在坚硬顶板工作面矿压观测中经常出现。坚硬顶板工作面中部最先来压,然后向工作面两端头逐渐扩展的矿压显现特征正是由此而产生。

图2 板A 最大主应力和挠度

图3 板A 破断前板B,C 最大主应力和挠度

3 放顶步距的确定

图4 板A 破断后板B,C 最大主应力和挠度

本工作面采用两巷超前深孔松动爆破来弱化顶板,在顶板中形成切槽,促进顶板的有效垮落。该顶板弱化方式可以起到2 个作用:减少初次来压步距;减少周期来压步距。

3.1 初次放顶步距的确定

根据151306 工作面的地质条件,初次来压的力学模型可以简化为如图5 所示,15 号煤之上就是K1灰岩。对于坚硬顶板,由于支承压力分布范围广,岩梁在破断前总体上变形微小,故岩梁各点所受荷载差异很小,采用均布荷载可以满足采矿工程计算的要求。因此151306 工作面基本顶初次垮落的力学模型可以简化为两端固支的梁。

图5 基本顶初次破断力学模型

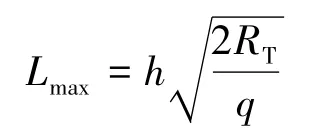

忽略支架的影响,基本顶梁式断裂的极限垮距可以用材料力学的方法求得,岩梁的极限垮距为:

式中,RT为岩梁的抗拉强度极限;q 为岩梁所受的荷载;h 为岩梁的厚度。

代入数据,其中载荷q 取400kN/m,灰岩的平均厚度h 为9.03m,灰岩抗拉强度RT为7MPa,计算可得Lmax=53.4m。

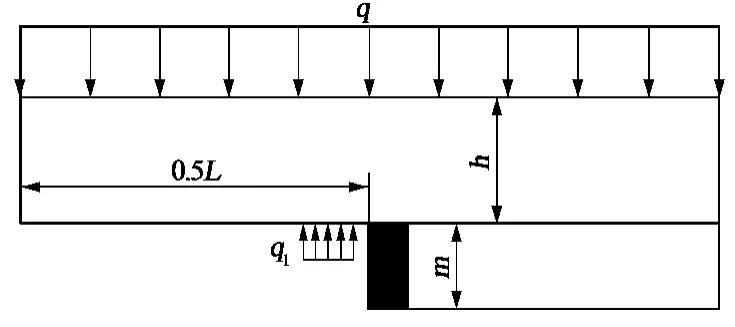

当基本顶初次破断时,顶板先从中间破断,接着形成砌体梁结构,当基本顶在梁中段破断后,支架能承受的基本顶最大悬露长,为顶板爆破弱化处理提供依据。从中间断裂的2 块岩块相互咬合,在这里考虑最危险的情况,即2 块岩块咬合力为0 的时候,这就转换为悬臂梁结构。若基本顶初次破断步距为L,则此时基本顶悬露的长度为L'=0.5L,如图6 所示。

图6 基本顶初次破断的悬臂梁结构模型

工作面采用的支架是ZZ8800/14/26D,支架额定工作阻力为P0=8800kN,中心距为1.5m,则q1的等效作用力P'=8800/1.5=5867kN/m,支架的控顶距为4.7m,等效作用力的位置大约位于工作面后方3.5m 处。

所以工作面处顶板所受弯矩为:

式中,q 为悬臂梁所承受的荷载;L'为基本顶的悬臂长度;P'为支架对顶板的等效作用力。

带入q=400kN/m,P'=5860kN/m,灰岩抗拉强度7MPa,根据计算当L'=23.9 m 的时候工作面有台阶下沉的危险,而基本顶的初次垮落步距为53.4m,破断后形成的悬臂长度为26.7m,超过了支架能够适应的悬臂长度23.9m,因此需对顶板进行弱化,使顶板提前破断。因为基本顶破断后的悬露长度为基本顶初次破断步距的1/2,所以对弱化后基本顶的破断步距不宜大于47.8m。

再结合现场矿压数据分析,对151306 工作面顶板爆破优化后初次放顶步距定为40m。

3.2 周期放顶步距的确定

工作面的采高为2.1m,煤层之上就是9m 厚的灰岩,灰岩厚度与采高的比较大,灰岩冒落后向前滚动会形成堆积,对前方顶板有一定支撑。基本顶岩梁在采空区的一端的实际支撑介于自由与简支二者之间,通过材料力学的计算可以得出,基本顶周期来压的步距介于21.8~43.6m 之间。

下面将根据支架的支撑能力,采用载荷估算法分析基本顶周期来压期间时岩梁的合适悬露长度。

估算法认为支架的合理工作阻力应能承受控顶区内以及悬顶部分的全部直接顶岩重,还要承受基本顶来压时形成的附加载荷。经实测资料分析,附加载荷与基本顶的初次来压步距具有明显的线性关系,支架的支撑能力应至少达到:

式中,p 为支架的支护强度;L0为初次来压步距。

其中:200 对应于直接顶的岩重,即灰岩的岩重。

为分析周期来压时岩梁的合适悬露长度,对公式进行修正:200 对应于灰岩的重量,但灰岩的平均厚度为9.03m,容重为27kN/m3,所以200 修改为27×9.03=244;8L0对应来压时的附加载荷,因为初次来压步距L0与周期来压步距Lf同样存在线性关系,因此按照L0=2.45Lf换算,8L0=20Lf。

所以公式(1)可改写为:

工作面支架为ZZ8800/14/26D 型支撑掩护式液压支架,支护强度为1030~1120kPa,取较小的1030kPa 考虑,得出基本顶周期来压步距不宜大于40.1m。

结合现场矿压数据分析对151306 工作面顶板爆破优化后周期放顶步距定为35m。

4 强制放顶工程实践

4.1 超前深孔松动爆破弱化顶板法参数优化

4.1.1 炮眼布置

1513061 巷和1513063 巷每隔35m 布置1 组炮眼(第1 组炮眼距开切眼煤壁40m),每组6 个炮眼,分别为A1,A2,B1,B2,C1,C2,双层扇形布置(第1 组炮眼为4 个炮眼,分别为A1,A2,B1,B2)。其中,A1,A2与工作面平行;B1,B2与工作面成6°夹角;C1,C2与巷道中心成22°角。A1,A2,B1,B2为基本顶爆破孔,C1,C2为端头顶板爆破孔。具体炮眼布置如图7 所示,炮眼参数见表1。

4.1.2 装药方式

炮眼采用不耦合连续装药方式。为了确保炮眼内药包的完全引爆,采用双雷管、双导爆索引爆,每一根导爆索均采用煤矿许用8 号电雷管起爆,2个雷管在孔外采用并联连接,并在炮眼口用刻有浅槽的木塞固定,放炮母线必须绝缘良好,并且悬空吊挂。装药方式如图8 所示。

封孔分2 次进行,第1 次先封至距孔口500~800mm 处,第2 次封孔时,将雷管、导爆索捆绑牢固后塞入孔内空段再封土,直到全部封满捣实,将外露雷管脚线扭结成短路,严禁将雷管与导爆索露出炮泥外。

图7 初次和周期放顶炮眼布置

表1 炮眼参数

4.1.3 爆破时间

初次放顶时放顶硐室中心线距工作面煤壁距离不小于15m,周期放顶时放顶硐室中心线距工作面煤壁距离不小于45m。

4.1.4 炮眼爆破

炮眼起爆顺序是从内向外,每次起爆2 个炮眼,为分组装药、分次爆破。联线采用“局部并联,总体串联”的方式进行(即2 个炮眼串联,1个炮眼内并联)。放炮采取分组起爆,共分3 组,先起爆C1,C2,再起爆B1,B2,后起爆A1,A2(第1 组炮眼先起爆B1,B2,后起爆A1,A2)。

图8 装药方式示意

4.1.5 爆破所需设备和火工品

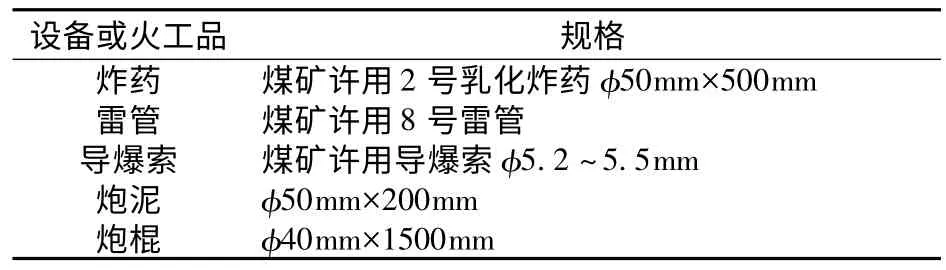

爆破所需设备和火工品见表2。

表2 爆破设备及火工品参数

4.1.6 巷道放顶硐室布置

在工作面两巷布置放顶硐室,1 号硐室距开切眼煤壁40m,后续放顶硐室之间间距均为35 m。硐室深度为4m,宽度为5m,高度与工作面巷道同高(即2.5m)。

4.1.7 爆破方安优化前后经济效益比较

原设计方案中放顶硐室共50 个,钻孔总长度为10554m,使用炸药13788 卷、雷管788 枚、导爆索22684m。优化方案中放顶硐室42 个,钻孔总长度为8866m,使用炸药12888 卷、雷管496 枚、导爆索18640m。优化后爆破工程量及材料消耗比优化前明显降低,放顶硐室减少了16%;钻孔长度减少了16%;炸药使用量减少了6.5%;雷管数量减少了37%;导爆索长度减少了17.8%。优化后的顶板爆破方案经济效益明显提高。

4.2 强制放顶效果分析

151306 工作面在回采过程中经历了放顶时初次来压、放顶时周期来压、不放顶时周期来压3 个阶段,回采过程中进行了全程矿压观测。工作面放顶时周期来压步距为20~34m,平均25m;不放顶时周期来压步距为20~46m,平均30m,有效减小了周期来压步距及周期来压期间的超前支撑压力,放顶时初次来压期间超前支承压力最大,不放顶期间次之,放顶时周期来压期间最小,见表3。

支架工作阻力由放顶时初次来压阶段→不放顶阶段→放顶时周期来压阶段3 个阶段对比,呈现逐渐增高趋势,如图9 所示。

表3 151306 工作面超前支承压力参数

图9 不同阶段平均工作阻力分布对比

5 结论

(1)强制放顶主要通过减弱工作面坚硬难冒落顶板的整体性,增加弱面以改变岩层的物理力学性质,降低其力学强度,达到减小来压步距和来压强度的目的。

(2)采用更为系统化、合理化的理论计算方法,选择了两巷超前深孔松动爆破的方法来处理151306 工作面的坚硬顶板,确定了最优的放顶步距和爆破深孔的参数。

(3)优化后爆破工程量及材料消耗量与优化前相比明显降低,放顶硐室个数减少了16%,炸药数量减少了6.5%,雷管数量减少了37%,导爆索长度减少了17.8%,钻孔长度减少了16%,优化后的顶板爆破方案与原方案相比经济效益显著。

(4)强制放顶减弱了工作面坚硬难冒落顶板的整体性,降低其力学强度,达到减小来压步距和来压强度的目的。

[1]张小荣,张百胜.王台铺煤矿XV2306 工作面坚硬顶板来压步距确定[J].山西煤炭,2009,29 (1):41-43.

[2]靳钟铭,徐林生.煤矿坚硬顶板控制[M].北京:煤炭工业出版社,1994.

[3]朱德仁,钱鸣高,徐林生.坚硬顶板来压控制的探讨[J].煤炭学报,1991,16 (2):11-18.

[4]宋永津.大同煤矿采场坚硬顶板控制方法与工程效果[J].煤炭科学技术,1991,19 (12):18-22.

[5]靳钟铭.坚硬顶板长壁采场的悬梁结构及其控制[J].煤炭学报,1986 (2):71-75.

[6]钱鸣高.老顶初次断裂步距[J].矿山压力与顶板管理,1987 (1):1-6.

[7]王 开,康天合,李海涛,等.坚硬顶板控制放顶方式及合理悬顶长度的研究[J].岩石力学与工程学报,2009,28(11):2320-2327.