装配线物流合流节点控制策略研究*

任永强,方力平,苏 鹏

(1.合肥工业大学机械与汽车工程学院,合肥 230009;2.东风柳州汽车有限公司 研发中心,广西柳州 545005)

0 引言

装配线作为自动化装备系统的重要组成部分,具有基本的物流控制和数据追踪功能。在一些只涉及到简单物流控制的装配线中,自动化物流控制往往被忽视。但是,当制造系统的复杂化和高度自动化[1]以及用户对上层系统(如MES等)的需要变得迫切时,自动化物流控制所占用成本越来越高。随着市场经济的发展,企业在成本、质量、快速的市场反应等诸方面面临着前所未有的压力,在自动化装备系统中,以装配线为基础的自动化物流控制越来越受到企业的重视[2-3]。不合理的物流控制很可能会降低系统效率,增加零件等待的时间,严重的会造成堵塞,使得企业在生产过程中付出更多的时间,影响企业效益。在许多生产系统仿真中,往往只注重加工工位的仿真,而忽略了合流等节点的仿真,这时如果发送时间不合理,合流节点前就会停留许多负载单元,增加不必要的缓冲工位,为使合流节点输送的负载单元尽量多,在合流节点前停留的尽可能少,对负载单元在合流节点的控制策略研究就显得尤为重要。

1 控制策略及其理论分析

1.1 控制策略

合流节点主要有轮毂式输送机、接近开关、旋转工位等组成,在实际的生产过程中,每个合流节点的输入端口一般为两个,这时规定一条输送机为主路,而另一条规定为支路,从而可以在节点安排通过顺序时制定相应的控制策略。可行的控制策略如下:

策略一:通过权平等策略:按“先到先服务”的原则,处理已到达入口的负载单元。

策略二:限制行驶策略:来自支路路段的负载单元只有在主路路段信息识别点I没有检查到有负载单元到达时,才能送到服务区[4]。

策略三:绝对优先策略:按照“绝对优先”策略,主路上的负载单元有绝对先行的权力。旋转工位平时处于接通主路的位置上,当支路路段上的负载单元已到达信息识别点,但主路路段上的负载单元到达信息识别点的时间小于等于合流节点的换向时间,合流节点还应停留在原位置,等待主路路段上的负载单元通过。

1.2 控制策略理论分析

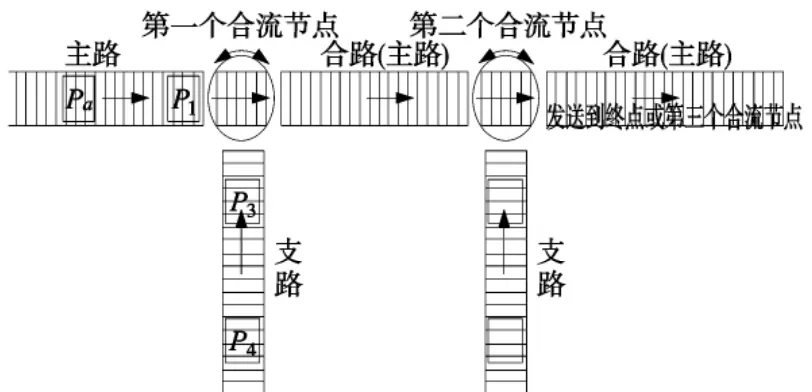

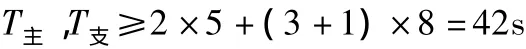

图1所示为具有两个合流节点时的简图,设主路负载单元发送时间间隔为T主,支路负载单元发送时间间隔为T支,合流节点的旋转时间和通过时间分别为T旋和T通。根据策略一的原则,当主路负载单元P1已到达输送机末端,假定支路上的负载单元P3到达输送机末端还有T通时间,则P1通过旋转工位后,P3恰好也刚到达支路输送机末端,合流节点旋转到支路方向后可以马上输送P3到合路;将P3输送完毕后P2也恰好到达主路输送机末端,如此循环,可使得合流节点所发送的负载单元最多的同时合流节点前只会有支路上负载单元的短暂停留,则T主和T支所需最小时间间隔必须满足为:

且支路比主路到达节点的时间滞后T通。

图1 两个合流节点简图

同理,对于策略二和策略三,支路上的负载单元只有在不妨碍主路负载单元通过时,才能进入合流节点并发送到合路。为了使主路和支路上的负载单元尽快通过合流节点,不造成支路的堵塞,它们所需的最小时间间隔也必须满足(1)式,但支路上的负载单元比主路上的负载单元到达合流节点的时间滞后T旋+T通。此时在阻塞个数接近于零的情况下,一个负载单元输送完成,另一个负载单元也刚好到达合流节点,合流节点处于不停地旋转并输送负载单元中。

在装配线中,合流节点往往不止一个,当有两个节点时,发送时间间隔必比只有一个节点时要大,负载单元可以顺利通过第一个节点,因此可以不考虑第一个节点的堵塞情况(参见图4)。当第一个节点前的主、支路和第二个节点前的支路发送时间间隔相同时,第二个节点前主路上的发送个数相当于支路的两倍,即节点发送两个主路负载单元时,支路上的负载单元只发送了一个,按照前面的分析方法,可以得出策略一到策略三各个主、支路最小发送时间间隔为:

当合流节点有多个时,可以根据(1)式和(2)式推导出各条主、支路的最小发送时间间隔为:

式中:n—主路上合流节点总的个数。

2 仿真验证及分析

2.1 QUEST软件建模

QUEST(Queuing Event Simulation Tool,排队事件仿真工具)是法国达索公司的一款面向制造业的离散事件仿真软件[5],能够对生产线和物流过程的设计进行仿真分析。Quest软件提供了强有力的交互式仿真建模功能,并且提供了一些常用生产及物流设备的初始模型[6],可以使用内置的仿真控制语言(Simulation Control Language,SCL)来设定设备的行为,实现用户所需要的动作。

根据上面的理论分析,用QUEST软件自带的元素建立模型,主要由sources(来源)、conveyor(输送带)、machines(机器)、sinks(接收)以及 conveyor decision point(输送带决策点)组成。由于旋转工位在QUEST中难以建立,所以用machines进行替代,以process_1和process_2分别处理主路和支路到达的part。建立的两个合流节点的策略二模型如图2所示。

图2 两个合流节点三维图模型

2.2 仿真结果及分析

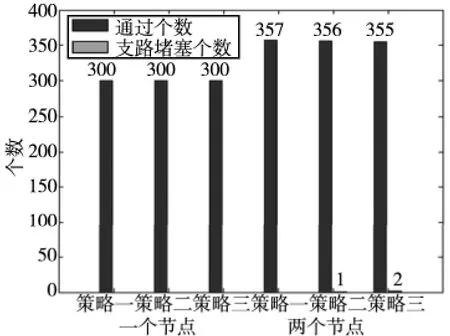

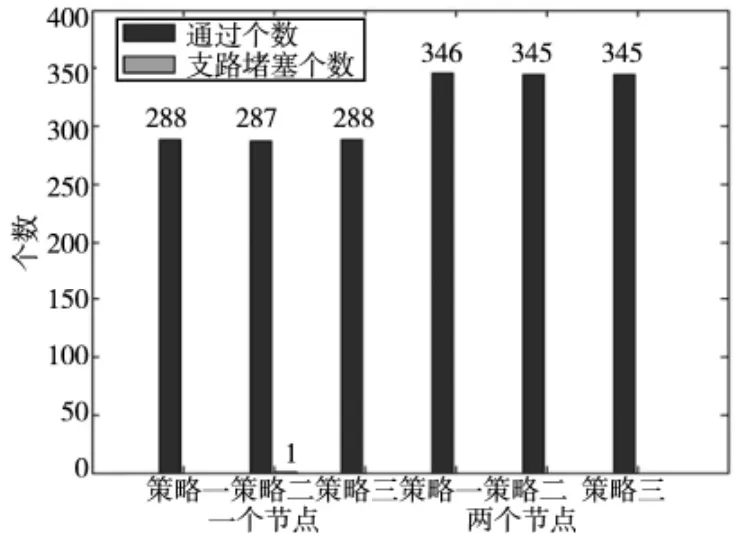

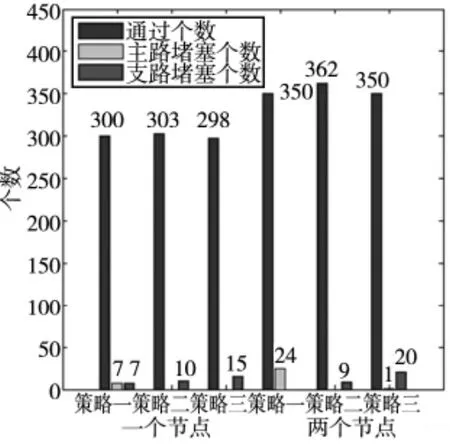

在模型中将主路和支路的sources设置为发送时间间隔相同,decision point对话框的 logics—>Process Logic下编译完成SCL程序,machines中设置相应的参数。保存并运行模型,运行时间1小时,运行的最佳仿真次数n=10[7],计算各个策略的数据得到平均数,用MATLAB[8]处理得到一个、两个合流节点时的柱状图如图3至图5所示。

图3 当 T主,T支 =2T旋 +(n+1)T通

图4 当T主,T支 >2T旋 +(n+1)T通

图5 当T主,T支 <2T旋 +(n+1)T通

根据仿真运行结果,可以看到主路和支路发送时间间隔大于2T旋+(n+1)T通时,合流节点已将负载单元输送完毕,但主路或支路的负载单元还未到达相应输送机末端,造成旋转工位效率低下。由图3和图5可知,在通过个数相差无几的情况下,图5的节点前堵塞较为厉害,策略二的堵塞个数最少,且堵塞都是在支路上;当发送时间间隔小于2T旋+(n+1)T通时,策略二的通过个数多于其他两种,选择策略二较为合理;图3中一个节点时的合流节点和两个节点时的第二个合流节点处于不停地旋转输送中,且基本没有堵塞,控制效果较为理想。

3 应用实例

3.1 问题描述

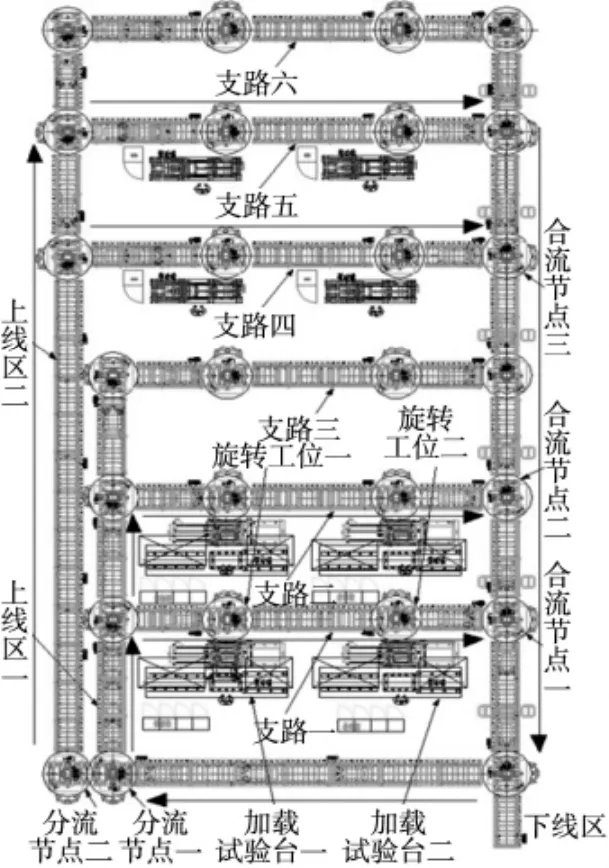

如图6所示的测试线为变速器装配线的一部分,一种系列变速器从上线区一均匀分配到支路一和支路二进行加载试验,支路一中,当加载试验台一有变速器在测试时,则将托盘输送到加载试验台二中,已得到测试的变速器在下线区卸载;当支路一中的试验台都有变速器在试验时,支路一中未经测试的变速器被自动放行并在分流节点一再次进入支路,其他支路逻辑同支路一。另一系列变速器由上线区二发送,在支路四和支路五进行变速器空载磨合试验。变速器由托盘进行输送,支路三和支路六为预留区,以备后续使用。

测试线生产安装前已经应用策略一进行了仿真,但并未考虑合流等节点所花费的时间。测试线交付使用后,试验台在没有出现故障的情况下就出现了严重的堵塞,导致各个试验台不能正常地运行,使得装配线的效率低下,延误交货时间[9],严重影响了变速器产量。

图6 某两种系列变速器测试线

3.2 原因分析

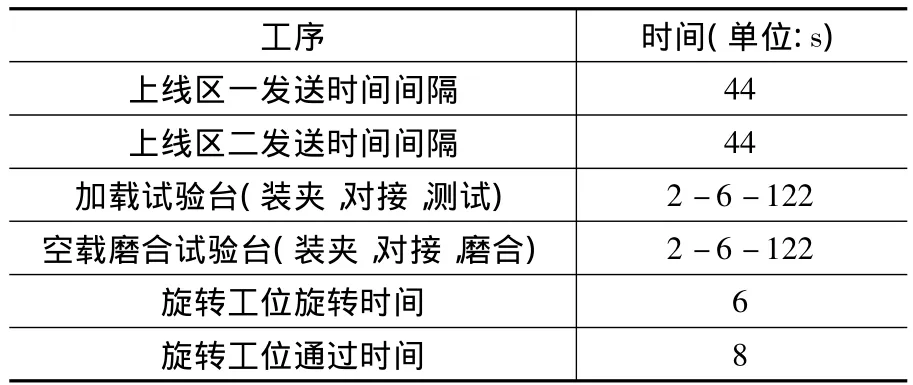

根据实际运行情况,得到如表1所示最主要工位时间。从表1可以看出,上线区发送时间44s,而试验台工作时间130s,理论上留有较大的裕度。但从实际运行中可以观察到(以支路一为例):当加载试验台一正在进行试验,托盘想要通过旋转工位一时,旋转工位一却还停留在将托盘输送至加载试验台一的方向上,造成托盘不能及时通过;当加载试验台一中的变速器试验完成,旋转工位一还停留将托盘发送到旋转工位二的方向,也造成未试验变速器在时间上的等待。随着测试线的继续运行,支路线上出现了较多未经试验的变速器从合流工位通过并经分流节点一和分流节点二回流到各自支路。12300s后,在合流节点一中开始出现了堵塞。从系统运行记录的数据得知,支路一中试验变速器131台,共通过281台,则平均每台变速器到达支路一末端的时间:12300÷281≈43.77s。而理论分析中:2T旋+(n+1)T通=2×6+(3+1)×8=44s,显然,支路一的通过时间小于理论分析时间,其他支路的情况也与支路一相同。由于堵塞,测试线只能在上线区停止发送,以清理积留的变速器。

表1 最主要工位时间表

3.3 仿真优化

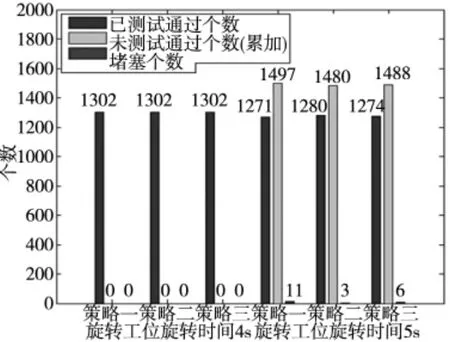

由于测试线在实际运行中遇到了严重堵塞的问题,所以对测试线进行仿真优化是很有必要的。为了使变速器的产量不受影响,从技术说明中了解到,旋转工位的旋转速度及轮毂的转速是可以随电机的转速进行调节的,但为使旋转工位的轮毂转速与其他轮毂转速保持一致,因此只能改变旋转工位的旋转时间进行仿真。根据测试线的实际尺寸,使用QUEST软件建立加入合流等节点的物理模型。企业工作制度为一班制(8小时),因此设置仿真时间为8×3600=28800s。把各参数输入到模型中,改变旋转工位的旋转时间并运行模型,应用策略一到策略三得到合流节点一的仿真数据如图7所示。

图7 合流节点一仿真数据

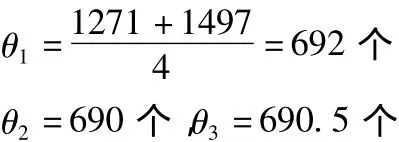

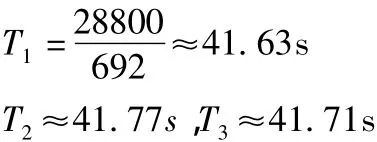

在T旋=4s时,虽然已测试的变速器较多,未经测试的变速器和堵塞现象都没有,但旋转工位的旋转速度过快,影响旋转工位的精确定位,所以并不理想。当T旋=5s时,可以求出各个策略在测试线各条支路到达各自合流节点的平均个数为:

于是,可以计算出平均时间间隔为:

由式(3)得:

因T1、T2、T3都小于理论分析的时间间隔,所以出现了堵塞现象,与图5的情况类似。从图7中可以看出,三种策略的堵塞都比较轻微,但策略二的堵塞个数只有3个,可以认为是没有堵塞,同时,策略二的已测试通过个数也较其他两种策略多,从仿真角度来看,运行效果较为理想。

4 结束语

合流节点控制虽然是装配线物流中一个小部分,但是也会影响到全局。在装配线设计时,可以根据实际要求,使发送时间间隔尽量靠近2T旋+(n+1)T通,从而减少缓冲工位的使用,提高合流节点的执行效率,降低线体物流成本。

本文通过实例仿真,对测试线进行了优化处理,最后在保持上线区发送时间不变的情况下减少了堵塞个数。显然,以上的控制策略只能做初始分析使用,实际应用时需结合各种实施环境,技术和管理因素,进行综合考虑和优化[10]。

[1]李晓峰,王晓枫.基于Quest的车间物流建模和仿真[J].物流科技,2011(11):85-89.

[2]于海江,孙弢,杨德礼.“推式”和“拉式”生产方式下的物流控制模型[J].信息与控制,2003(4):314-317.

[3]魏鑫.装配生产线物流配送系统优化的研究与应用[D].北京机械工业自动化研究所,2009.

[4]朱宏辉.物流自动化系统设计及应用[M].北京:化学工业出版社,2005.

[5]康留涛.基于数字化工厂的车间布局仿真与物流优化[D].合肥工业大学,2012.

[6]张丽,郭嘉,刘春,等.基于Delmia/Quest的钣金零件生产线的仿真与分析[J].制造业信息化,2011(1):48-50.

[7]宝斯琴塔那,陈红霞,姜广君,等.基于FLEXSIM的流水线物流优化[J].工业工程与管理,2008(4):106-109.

[8]孙祥,徐流美,吴清.MATLAB7.0基础教程[M].北京:清华大学出版社,2005.

[9]张威.制造型企业生产物流系统的优化设计[J].物流技术,2006(5):70-72.

[10]李湘.流水装配线在线物流分析[J].中国科学管理,1994(4):33-37.