试验台飞轮系统优化设计与有限元分析*

任永强,李新恒

(合肥工业大学机械与汽车工程学院,合肥 230009)

0 引言

变速箱试验台不仅为产品设计提供理论依据,而且能对设计改进结果进行验证,在变速箱设计及制造技术的发展过程中起着至关重要的作用。同步器换挡耐久试验台主要通过台架飞轮惯量模拟汽车实际运行惯量对变速箱同步器换挡耐久性能进行考核[1],因此设计出满足要求的飞轮系统是同步器换挡耐久试验台设计的重要组成部分。基于优化设计理论对飞轮系统进行优化设计,在满足设计要求的条件下尽量减轻飞轮的重量,从而提高材料的使用效能节约材料成本。由于飞轮转动速度较高,若其强度或动力学特性达不到工作要求,很可能造成工作中飞轮破裂或系统共振等事故。因此,对飞轮系统进行静力和模态分析尤为重要。

1 飞轮的结构设计

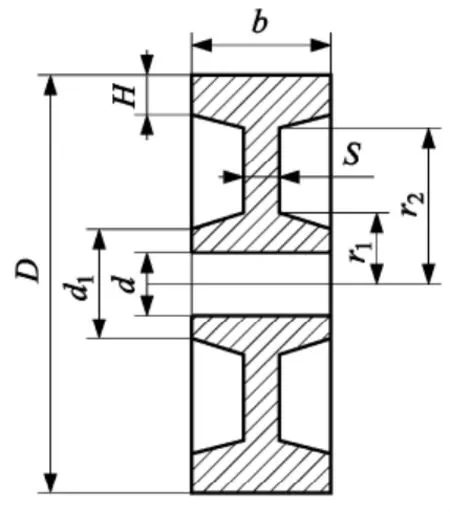

图1所示为某变速箱同步器耐久试验台的工作原理图,在试验开始时驱动电机7带动飞轮3旋转,储存动能模拟汽车离合器分离同步器换挡时的整车惯量,左右传动由平皮带轮副1将动力传给左右传动轴8,并最终传入试验变速箱13。当飞轮3转速达到试验转速时,控制系统11根据离合器接合规律,借助离合器执行机构自动控制离合器5分离,动力中断,试验台架飞轮惯量靠惯性运行[1]。为更准确模拟变速箱同步试验时的实际惯量,根据计算得飞轮所需的惯量为28kg·m2。与飞轮相比支撑轴的转动惯量较小可以忽略,并且为避免单个飞轮过于笨重,设计出两组结构相同,对称安装,转动惯量均为7kg·m2的四个飞轮,飞轮结构如图2所示。

图1 同步器耐久试验台工作原理图

图2 飞轮结构图

其中D为飞轮直径,d为飞轮轮孔直径,d1为轮毂直径,b为飞轮宽度,H为轮缘厚度,S为幅板厚度。则飞轮的轴向厚度h与飞轮半径r满足如下关系[2]。

式中,vp—飞轮的允许圆周速度,m/s;

nf—飞轮的工作转速,rpm。

选择飞轮材料为铸钢,试验台飞轮系统的最高转速为3000rpm,所以飞轮的直径应小于45.6cm~57.3cm。受飞轮实际安装空间的限制,选择飞轮的直径D=52cm,考虑到飞轮安装轴的尺寸,确定轮孔直径d=8cm、轮毂直径d1=14cm。

查文献[3]可知飞轮的计算直径需满足如下关系:

2 飞轮系统的优化设计

2.1 约束优化数学模型

约束优化的数学模型[4]为:

即求解设计变量x=[x1x2…xn]T使f(x)→min,且满足约束条件hk(x)=0(k=1,2,…,L)gj(x)≤0(j=1,2,…,m)。

运用MATLAB优化工具可按如下步骤[5]求解实际工程问题。

(1)分析优化设计问题,确定设计变量、约束条件和目标函数,从而建立优化问题的数学模型;

(2)分析建立的优化模型,选择适当的求解方法;

(3)根据最优化方法的算法,列出程序框图,选择优化函数,编写程序求出最优解。

2.2 设计变量

由前面飞轮结构的设计部分知,飞轮的结构参数主要有飞轮直径D、轮孔直径d、轮毂直径d1、飞轮宽度b、幅板厚度 S、轮缘厚度H。其中 D、d、d1已经确定,所以确定以下尺寸参数为设计变量。

2.3 目标函数

目标函数是评价设计结果好坏的标准,在飞轮设计中要得到质量最小的设计目标,则飞轮的质量理应作为评价标准。由于材料选定后,质量与体积成正比,所以选择飞轮的体积作为目标函数。飞轮的体积为:

2.4 约束函数

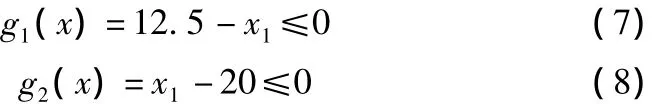

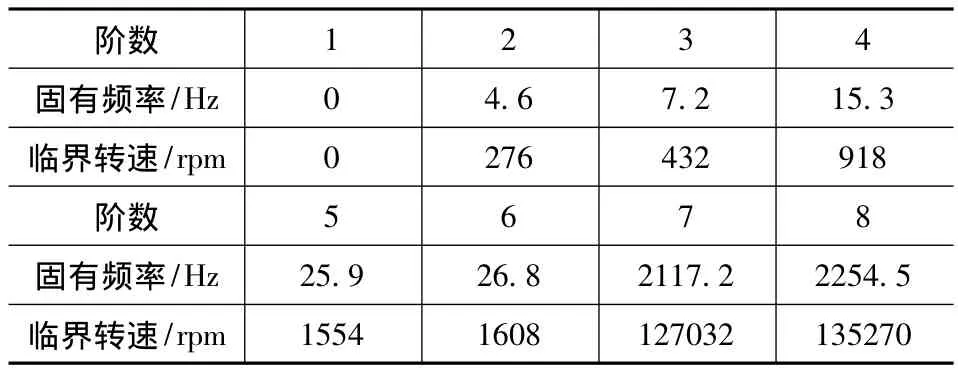

当飞轮设计成盘形结构时其厚度最小为12.5cm,受安装空间限制单个飞轮的厚度应不超过20cm。所以关于飞轮厚度b的约束条件为:

飞轮系统的转动惯量要满足设计要求,即飞轮的转动惯量J=70000kg·cm2。飞轮的转动惯量满足如下关系:

所以关于转动惯量的约束函数为:

2.5 优化结果与飞轮系统的结构设计

利用MATLAB的优化工具箱求解上述模型,得到如下结果:

至此,飞轮的结构参数已完全确定,设计出飞轮系统安装结构如图3所示。

图3 飞轮系统结构图

飞轮系统主要由飞轮5、胀紧套4、支撑轴1、调心滚子轴承3、锁紧螺母2等组成。其中飞轮5通过胀紧套4固定在支撑轴1上,支撑轴1支撑端轴承3用锁紧螺母2预紧定位。

采用胀紧套联接飞轮和支撑轴比采用过盈配合的方式更易于安装操作,一定程度上可以节约生产成本。支撑轴中间部位采用轴肩结构,用于飞轮的轴向定位,因此可以保证飞轮安装在左右支撑件的中间位置,避免不对称引起左右轴承受力不等而使一方轴承磨损加剧,缩短飞轮系统的使用寿命。同时轴肩结构有效的加强了支撑轴中间部位的强度,更好地保证了飞轮系统工作的可靠性。

3 飞轮系统的有限元分析

3.1 飞轮系统有限元模型的建立

在Solidworks软件中建立飞轮系统各部件的三维模型并进行装配,建模时省去对分析结果影响较小的小倒角和螺纹[6]。由于胀紧套的结构比较复杂不利于有限元网格的划分,故在不影响分析结果的情况下将其简化为形状尺寸相同的筒状零件。

通过Solidworks与ANSYS的接口程序把装配体模型导入Workbench中建立有限元模型。其中飞轮材料为铸钢,支撑轴和胀紧套材料选用45号钢,查相关手册得铸钢和45号钢的相关参数如表1所示。

表1 飞轮系统的材料属性

划分网格时,采用中等精度的自动网格划分方法,得到飞轮系统的有限元模型如图4所示。

图4 飞轮系统的有限元模型

3.2 约束条件的施加

飞轮系统通过支撑轴两端的调心滚子轴承支撑在支撑座上,而轴承并非刚性元件,所以支撑轴所受的支撑约束应为弹性约束。根据文献[7]提到的方法计算出轴承的刚度K=111N/μm,因此对支撑轴施加刚度为111N/μm的弹性支撑。

3.3 模态分析

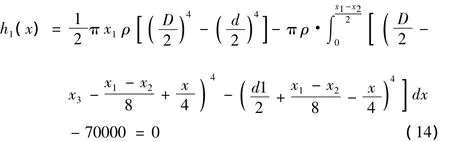

为验证飞轮系统的低阶临界转速是否已经避开试验台的工作转速,故对飞轮系统做模态分析,并提取前8阶固有频率进行分析。分析可得前8阶固有频率和临界转速如表2所示。

表2 系统的各阶固有频率和临界转速

由表2可以看出飞轮转子从静止加速到工作转速3000rpm时要越过前6阶临界转速,所以着重分析前6阶振型。分析结果显示1~3阶振型较为接近,其3~6阶振型如图5所示。

图5 飞轮系统的3~6阶振型图

试验台的工作转速为3000rpm,从表2可以看出飞轮系统的前6阶临界转速远小于这一转速,第7阶及更高级临界转速远高于这一转速,满足1.4nck<n<nck+1(nck,nck+1分别为ck阶和ck+1阶临界转速)的要求[8],所以可以有效的避免共振的发生。

3.4 静力分析

由于确定飞轮直径时选择的飞轮直径超过了安全直径范围的下限,所以有必要对飞轮系统做强度分析以验证其是否满足强度要求。

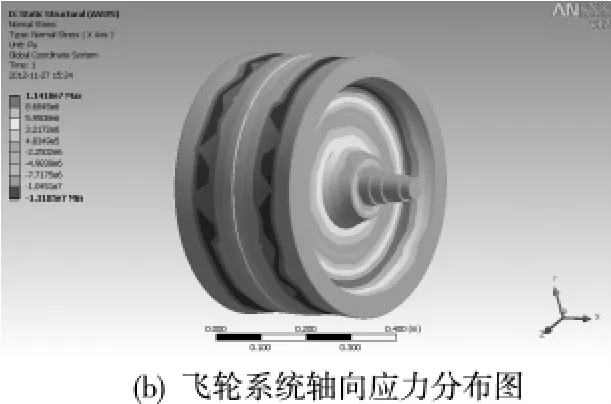

在3.2节施加约束的基础上,模拟飞轮系统的工作情况,对支撑轴施加314rad/s的旋转载荷。对飞轮系统进行静力分析得到飞轮系统的径向应力和轴向应力分布如图6所示。

由应力云图可以看出飞轮系统的径向最大应力是31.944MPa,轴向最大应力是11.418MPa,二者都小于许用最大应力220MPa,所以满足强度要求,可以安全可靠的工作。

图6 飞轮系统的应力分布云图

4 结束语

基于优化设计原理和有限元分析方法可以有效地提高设计效率,缩短设计周期,降低生产成本。本文运用约束优化方法设计了飞轮的结构参数,在满足设计要求的情况下减轻了飞轮的重量,并通过有限元分析验证了飞轮系统满足工作要求。

试验台经调试运行后,在高速工作时运转状态良好,飞轮系统运行比较平稳,满足了使用要求。

[1]蔡高坡.AMT变速箱同步器换挡耐久试验台的研究[D].合肥:合肥工业大学,2009.

[2]闫晓磊,钟志华,张义,等.基于最优控制理论的储能飞轮转子形状优化设计研究[J].机械工程学报,2012(2):189-198.

[3]机械设计手册编委会.机械设计手册[M].北京:机械工业出版社,2004.

[4]樊军庆.机械优化设计及应用[M].北京:机械工业出版社,2011.

[5]郭仁生.机械工程设计分析和MATLAB应用[M].北京:机械工业出版社,2012.

[6]宋志安,于涛,李红艳,等.机械结构有限元分析——ANSYS与ANSYS Workbench工程应用[M].北京:国防工业出版社,2010.

[7]陈忠.滚动轴承及其支承的刚度计算[J].煤矿机械,2006,27(3)387 -388.

[8]徐龙祥.高速旋转机械轴系动力学设计[M].北京:国防工业出版社,1994.