龙门加工中心横梁组件静动态分析及结构改进*

张 森,杨玉萍,季彬彬,邱自学,刘传进,郭永海

(1.南通大学 机械工程学院,江苏 南通 226019;2.南通国盛机电集团有限公司,江苏 南通226002)

0 引言

龙门加工中心是装配制造业十分重要的加工设备之一,主要用于加工大型复杂零件,已被广泛应用于国防科技、交通运输、模具制造等多个领域。某企业自主研发的GMF3022龙门加工中心主要由床身、立柱、工作台、横梁、滑座、滑枕、主轴箱等部件组成,工作行程为3200mm×2200mm×1000mm。横梁作为龙门加工中心的关键部件之一,长宽高的设计尺寸为3660mm×1000mm×1080mm,壁厚为25mm,内部筋板厚度为20mm。整机及关键部件的静动态特性,对工件的几何精度及表面加工质量有着重要的作用[1-3]。目前,不少学者对龙门加工中心的关键部件进行了研究,丁长春等人对龙门加工中心立柱进行了静力学分析并提出了结构改进方案[4],徐开元等人对加工中心滑鞍结构进行了静动态分析,在满足滑鞍静变形量条件下验证了其抗振性能[5],王艳青等人运用有限元分析法对横梁结构进行了静特性对比分析,选出了最优结构,为横梁的设计提供了理论依据[6]。

本文以由横梁、滑座、滑枕等组成的横梁组件为研究对象,运用有限元软件进行静动态分析,发现横梁为薄弱部件,对其结构进行了改进,从而提高了横梁组件及整机的静动态特性,保证工件的几何精度和表面质量。

1 横梁组件的实体模型

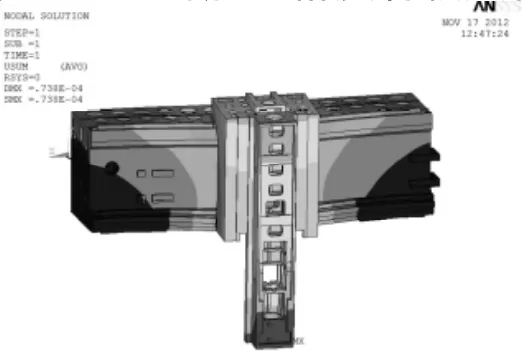

采用三维solid works软件对横梁、滑座、滑枕等部件进行实体建模。龙门加工中心横梁由立柱支撑,同时横梁还承载着滑座、滑枕等部件,滑座沿上下导轨在横梁上左右运动,滑枕在滑座上做上下运动。当滑座处于横梁中间位置,滑枕运动到最低点时,横梁会产生最大的弯曲变形[7],按此时的位置情况进行装配得到横梁组件的实体模型,如图1所示。横梁等结构比较复杂,为了便于有限元分析计算,在实体建模及装配过程中,对各部件进行了适当的简化,忽略螺栓、螺母等零件,去除了倒角、圆角、螺纹孔、凸台等特征。

2 横梁组件的静动态分析

2.1 网格划分

将装配得到的横梁组件实体模型导入有限元分析软件中。横梁、滑座、滑枕等为铸造件,材料为HT250,材料属性设置为:弹性模量取1.3×105MPa,泊松比取0.27,密度取7200kg/m3。网格划分的情况,直接影响着有限元分析计算的速度、时间、精度,综合考虑各影响因素,采用solid45单元结构,单元大小设置为80mm,运用自由网格划分得到横梁组件的有限元模型,如图2所示。

图1 横梁组件实体模型

图2 横梁组件的有限元模型

2.2 约束与载荷

忽略横梁组件各结合面之间的接触变形,近似将各接触面看作刚性接触[8],采用布尔运算将各构件粘结起来。横梁与立柱之间通过螺栓连接,约束横梁上与固定螺栓位置相对应的螺纹孔的全部自由度来实现对横梁组件的约束[9]。将横梁组件的自重作为施加载荷,进行有限元分析。

2.3 静力学分析结果

通过有限元分析得到横梁组件的总位移变形量云图,如图 3所示,横梁组件的最大变形量为73.8μm,并将总变形量依次分解到各部件,得到它们的最大变形量情况,如图4所示,横梁的位移变形量最大为31.7μm,占横梁组件总变形量的43%,且横梁变形主要为弯曲和扭转变形,这将导致滑枕及主轴偏移正确位置[10],对加工精度有较大影响。

图3 横梁组件的总变形量云图

图4 横梁各部件位移变形量大小

2.4 模态分析结果

运用有限元分析软件对横梁组件进行模态分析,取前六阶模态频率及振型进行研究。图5为横梁组件的一阶振型云图,前六阶模态频率及振型描述如表1所示。

图5 横梁组件的一阶振型云图

表1 前六阶模态频率及振型描述

从模态分析结果可看出:横梁组件的一阶频率偏低且一阶振型为横梁的转动,横梁是横梁组件动态性能最薄弱的结构。

3 横梁组件的结构改进

由横梁组件静动态分析结果知,横梁是横梁组件的薄弱部件,应对横梁进行结构改进,以提高横梁组件的静动态特性,进而改善龙门加工中心的整体性能。

通过改进结构的尺寸和筋板布置可以提高结构的静动态特性,为了使改进后横梁便于装配,不改变结构尺寸,只改变内部筋板布置,根据对角筋板抗扭理论[9],将横梁内部筋板改为 V型结构,改进方案为:筋板厚度为20mm不变,将原来由横向和纵向筋板垂直构成的十型结构转变成斜筋构成的V型结构,改进前后横梁结构如图6所示。通过solid works软件进行质量评估知,改进后横梁质量为4735kg,比改进前减少了18kg。

对改进后横梁组件进行静动态特性分析,得到横梁组件的总变形量云图及一阶模态振型云图,如图7、8所示,最大变形量为68.2μm,较改进前最大变形量减少了7.6%;一阶频率为57.2Hz,较改进前提高了17.2%,改进后横梁组件静动态特性取得了较理想的效果。改进前后结果对比如表2所示。

图6 改进前后横梁结构对比

图7 改进后横梁组件的总变形量云图

图8 改进后横梁组件的一阶振型云图

表2 改进前后结果对比

4 实验测试结果与分析

为了测量改进后横梁组件的实际变形量,并与理论分析结果进行对比,进行了横梁组件的静变形量试验,实验测量现场如图9所示。

图9 横梁组件总变形量实验测试

按实际装配情况将横梁组件放在立柱上,调整工作台,保证其水平,以工作台为基准,将千分表放在滑枕底端,然后以横梁最左端为起始点,移动滑座,运用千分表测量横梁组件的最大变形量。在移动过程中,测量数值先增大后减小,接近中间位置测量数值最大,将最大值记为横梁组件的最大变形量,重复测量三次,求出测量平均值,并与理论分析结果进行比较,如表3所示。

表3 测试结果与理论结果对比 单位μm

由表3中的数据可以看出,实验结果与理论分析结果基本相符,验证了结构改进的合理性。产生误差的主要原因有以下三个方面:①在理论分析过程中,忽略了各部件之间的接触;②在实验过程中,直接将工作台看成理想水平面,作为了基准;③在试验中,忽略了滑座在横梁两端产生的变形量。

5 结束语

本文通过运用有限元分析软件对GMF3022龙门加工中心横梁组件进行静动态分析知,横梁组件中横梁的变形量最大且一阶模态表现为横梁的转动变形,横梁是横梁组件中的薄弱部件,应对其进行结构改进以提高横梁组件的静动态性能;根据对角筋板理论,将横梁筋板布置成V型结构,横梁组件的变形量减少了7.6%,一阶模态频率提高了17.2%,取得了较好的效果;理论分析及实验验证了横梁中间位置变形量最大,在横梁设计及制造时,应采取适当的措施(如将横梁与导轨安装面加工成微凸面)进行调整;采用有限元分析与实验相结合的方法,对横梁组件薄弱结构进行改进,为提高横梁组件的静动特性和保证工件的几何精度提供了理论依据。

[1]罗传林,李锻能.龙门式机床横梁的结构设计研究[J].机电工程技术,2006,35(3):45 -47.

[2]陈永亮,耿文轩,满佳,等.基于结构配置与性能改进综合评价的机床结构适应性设计[J].中国机械工程,2009,20(9):1029 -1032.

[3]刘悦,王立平,关立文,等.基于结合面的龙门五面加工中心虚拟建模及静刚度研究[J].工具技术,2007(5):15-17.

[4]丁长春,殷国富,方辉,等.龙门加工中心立柱静力学分析与结构优化设计方法[J].机械设计与制造,2011(3):3-4.

[5]徐开元,徐武彬,唐满宾.基于有限元的机床滑鞍结构的动特性分析[J].机械设计与制造,2011(4):170-172.

[6]王艳青,仲高艳,常永标,等.大型五轴联动加工中心横梁结构设计[J].机床与液压,2012,40(13):114-117.

[7]关英俊,母德强,赵扬,等.GMCU2060龙门加工中心横梁结构有限元分析[J].机床与液压,2011,39(11):131-134.

[8]石彦华.GS5200龙门五面加工中心横梁部件动态特性分析[J].制造技术与机床,2009(5):74-77.

[9]谢黎明,李大明,沈浩,等.基于有限元分析的现场铣床横梁结构优化[J].组合机床与自动化加工技术,2008(9):37-39.

[10]李焱,张磊,刘春时,等.高速龙门五轴加工中心静刚度分析与结构优化[J].组合机床与自动化加工技术,2011(6):9-11,16.