基于摩擦模型的电动缸PID摩擦补偿控制研究*

山显雷,程 刚,刘后广

(中国矿业大学机电工程学院,江苏徐州 221116)

0 引言

电动缸是一种将电机的旋转运动经由丝杠转变为推杆的直线往返运动并能够带动负载的执行元件,是一体化设计的模块化产品,可以实现位置、速度和推力的精密控制。电动缸具有控制性能优越、操作维护简单、刚性高、抗冲击能力强等优点,已被广泛应用于军事、工业、医疗等领域。

在电动缸的运动过程中,各接触面间存在的非线性摩擦环节在很大程度上影响了运动系统的定位和低速跟踪精度。因此,为了改善电动缸运动系统的动静态性能,就要将其各环节的摩擦力进行消除或者抑制。传统的方法通过提高运动部件的精度以及改善接触面之间的润滑条件在一定程度上能够减少系统的摩擦,但不可能消除摩擦,而且这种方法还会显著增加生产成本[1]。本文从控制角度出发,采用摩擦补偿控制策略对运动系统的摩擦力进行抵消,从而提高系统的运动控制精度。

对于运动控制系统的摩擦补偿问题,国内外都进行了大量研究[2],摩擦补偿方法分为基于摩擦模型的补偿方法和不依赖于摩擦模型的补偿方法[3]。不依赖于摩擦模型的补偿方法原理简单,但是低速时的摩擦补偿能力有限。在基于摩擦模型的补偿方法中,很多学者在基于库仑摩擦模型的补偿、基于库仑摩擦+粘滞摩擦模型的补偿、基于静摩擦+库仑摩擦+粘性摩擦模型的补偿、基于Karnopp摩擦模型的补偿及基于指数摩擦模型的补偿等方法做了深入研究[4-5]。本文考虑到LuGre摩擦模型能够全面地反应运动系统的摩擦特性[6],因此将基于LuGre摩擦模型对电动缸的摩擦补偿控制策略进行研究。

1 伺服电动缸的动力学建模

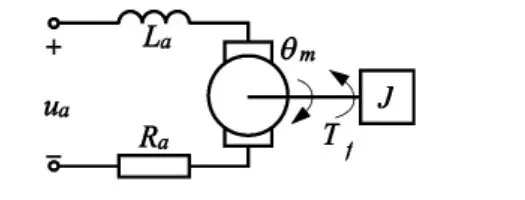

本文中,将电动缸看作由伺服电机、负载以及中间的等效传动部分组成的直线运动系统,其等效模型如图1所示。

图1 电动缸等效模型

根据以上等效模型,伺服电动缸的数学模型可表示为:

其中,ua为伺服电机的电枢电压,ia为电枢电流,Ra为电枢电阻,La为电枢电感,Kω为伺服电机的反电动势常数,x(t)为电动缸推杆的直线位移,l为电动缸丝杆的导程,J为电动缸的等效转动惯量,σ1为电动缸的等效阻尼系数,KT为伺服电机的力矩常数,Tf为电动缸的总摩擦转矩,θm为伺服电机的转角。

2 摩擦补偿控制器设计

基于摩擦模型的摩擦补偿方法的实质是前馈补偿,分为固定模型补偿及自适应补偿两种,本文中采用固定模型的摩擦补偿方法。固定模型摩擦补偿的特点是其摩擦参数通过离线的方法进行整定,而在补偿控制的过程中,这些参数不发生变化[7]。本文利用LuGre摩擦模型基于PID控制算法进行摩擦补偿控制研究,该摩擦补偿控制方法的控制框图如图2所示。

图2 基于LuGre模型的PID固定摩擦补偿方法框图

在该摩擦补偿控制器中,前馈补偿是由期望位置信号得到的前馈补偿量,PID控制部分是由位置误差得到的误差补偿量,摩擦观测器是由伺服电动缸的速度估计得到的实际摩擦力矩,则实际摩擦力矩的估计值为摩擦补偿控制的补偿量。所以,在该摩擦补偿控制器中,控制信号的输出量可表示为:

信号输出量 =前馈补偿 +PID控制器输出+摩擦补偿

在直线运动系统中,伺服电动缸推杆的位移及速度均可直接测量,所以,可定义系统的位置跟踪误差为:e=x0(t)-x(t)(其中,x0(t)为期望位移)。由于LuGre摩擦模型中的鬃毛形变量不能直接测量,设计其观测器如下:

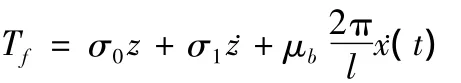

其中,z为接触面鬃毛的平均形变量,Tc为系统的库伦摩擦力矩,Ts为最大静摩擦力矩,ωs为Stribeck角速度。

所以,该伺服电动缸摩擦补偿控制系统的摩擦观测器可表示为:

其中,σ0为系统的摩擦刚性系数,μb为系统的黏性摩擦因数。

该摩擦补偿控制系统的PID控制律可表示为:

通过对该控制器的稳定性分析可得,该系统误差传递函数的状态空间的所有状态均有界限,即可证明该控制器的稳定性。

3 摩擦参数辨识

LuGre摩擦模型是一种复杂的非线性函数,它分为动态参数和静态参数两个部分,因此在摩擦模型参数的辨识过程中也要分两步进行。由于传统的摩擦参数辨识方法大都是基于梯度估计,这就使参数的辨识过程容易陷入局部极值,因此很难准确得到摩擦模型的参数[8]。遗传算法具有优秀的全局最优解的自适应搜索能力,可以避免陷入局部极值,因此,本文将利用遗传算法对LuGre摩擦模型的参数进行辨识。

本文设计的基于遗传算法的摩擦参数辨识过程如下[9-10],首先分别定义该系统的辨识误差及目标函数分别如下:

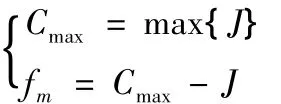

选取要进行辨识的参数 σ0、σ1、Tc、Ts、μb、ωs作为遗传算法的个体,个体的适应度函数如下式所示:

遗传算法的运行步骤如下:

(1)初始化:设置进化代数计数器g=0及最大进化代数,并产生初始种群P;

(2)个体评价:计算个体的适应度值fm;

(3)选择运算:将选择算子作用于种群,产生新一代种群;

(4)交叉运算:将单点交叉算子作用于种群,以概率α对种群进行交叉运算;

(5)变异运算:将离散变异算子作用于种群,以概率β对种群进行变异运算;

(6)终止条件判断:若达到最大进化代数,则将得到的具有最大适应度的个体作为最优解输出,并结束计算;否则,进化代数计数器加1,程序转向步骤(2)继续计算。

4 仿真分析

本文首先对LuGre摩擦模型进行了参数辨识,摩擦参数的辨识结果如表1所示,在摩擦参数辨识的过程中,目标函数J值的变化曲线如图3所示。

表1 LuGre摩擦模型的参数

图3 摩擦参数辨识时目标值变化曲线

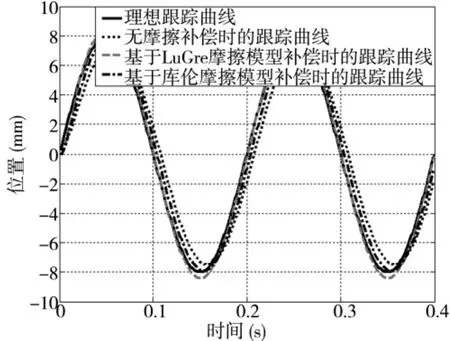

在得到LuGre摩擦模型参数的基础上,基于PID摩擦补偿控制策略对伺服电动缸进行模拟仿真,以正弦信号x(t)=8sin(10πt)作为电动缸的控制信号,得到电动缸的位置跟踪曲线及误差曲线分别如图4、图5所示。

图4 电动缸位置跟踪曲线

通过以上两图可以看出,无摩擦补偿、基于库伦摩擦模型补偿和基于LuGre摩擦模型补偿时,伺服电动缸的位置跟踪曲线变化平稳,但是无摩擦补偿和基于库伦摩擦模型补偿时的跟踪误差比较大。引入基于LuGre摩擦模型补偿后,电动缸的位置跟踪精度有了很大的改善,验证了该摩擦补偿控制策略的有效性。

图5 电动缸位置跟踪误差曲线

5 结束语

针对伺服电动缸非线性摩擦环节对其定位和低速跟踪精度的影响,为改善其控制性能、提高位置跟踪精度,本文基于LuGre摩擦模型采用PID控制算法对电动缸的摩擦补偿控制策略进行研究。在电动缸动力学模型建立的基础上,对系统的摩擦补偿控制器进行了设计,并进行摩擦参数的辨识,最后进行数值仿真。通过数值仿真的结果看出,引入基于LuGre摩擦模型补偿后,电动缸的位置跟踪精度有了很大的改善,验证了该摩擦补偿控制策略的有效性,也为同类伺服运动系统的摩擦补偿的研究奠定了一定的理论基础。

[1]袭著燕,路长厚,潘伟,等.带有摩擦前馈补偿的伺服控制器设计的研究[J].组合机床与自动化加工技术,2006(12):33-37.

[2]罗力渊,王启祥,廖洪鹏,等.数控机床伺服系统的摩擦效应对响应性的影响[J].组合机床与自动化加工技术,2010(1):32-34.

[3]Olsson H,Astrom K J,Canudas-de-Wit C,Gafvert M,Lischinsky P Friction models and friction compensation[J]European Journal of Control,1998,4(3):176 -185.

[4]袭著燕,张涛,路长厚.数控伺服进给系统中摩擦补偿控制研究进展[J].现代制造工程,2006(1):21-25.

[5]崔宪莉,孙容磊,熊有伦.速度反向区间的非线性摩擦分析与控制补偿研究[J].组合机床与自动化加工技术,2006(3):39-42.

[6]于伟,马佳光,李锦英,等.基于LuGre模型实现精密伺服转台摩擦参数辨识及补偿[J].光学精密工程,2011,11(19):2736-2741.

[7]Canudas de Wit and Lischinsky P Adaptive friction compensationwith partially known dynamic friction model[J]International Journal of Adaptive Control and Signal Process,1997,11(1):65 -80.

[8]向红标,谭文斌,李醒飞,等.基于LuGre模型的自适应摩擦补偿[J].机械工程学报,2012,17(48):70-74.

[9]焦竹青,屈百达,徐保国.基于遗传算法的直流伺服电机的摩擦补偿[J].清华大学学报(自然科学版),2007,S2(47):1875-1879.

[10]董立红.基于遗传算法的直流伺服系统参数辨识及摩擦补偿控制[J].计算机工程与科学,2011,12(33):174-178.