KDP晶体卧式飞刀切削加工表面质量影响因素及其规律的实验研究*

关佳亮 汪文昌 朱生根 陈志德

(①北京工业大学机电学院,北京 100124;②北京工研精机股份有限公司,北京 101312)

1 问题的提出

KDP(Potassium Dihydrogen Phosphate,简称 KH2PO4)晶体由于同时具有较大的非线性光学系数、较高的激光损伤阈值和易于生长大尺寸的单晶体等优良光学性能而在强激光武器和激光受控热核聚变反应等高科技领域被广泛使用[1-4]。然而,KDP晶体所具有的质软、脆性高、易潮解和易开裂等物理特性又决定了它不能使用光学元件的传统加工方法来加工制造[5]。在KDP晶体的巨大社会经济效益和加工制造技术屏障面前,SPDT(单晶金刚石飞刀切削加工)技术于上世纪80年代初被逐步发展起来,它是一种利用天然单晶金刚石作为刀具、在计算机控制下飞刀铣削加工光学表面的新兴技术[6]。

目前,用SPDT技术加工KDP晶体多以立式切削加工方式来实现,经过学者们的多年探索,该加工技术现已取得了较大研究成果,但与实现高精度、大口径KDP晶体零件的批量生产间仍有很大差距。影响KDP晶体表面粗糙度的主要因素包括刀具前角、进给量和背吃刀量,而影响表面波纹度的主要因素是工作台与进给丝杠之间的误差和机床主轴的轴向微小颤动[7]。对比立式机床,由于卧式机床主轴水平安装,重力方向与进刀方向垂直,这样便能有效减小主轴带动刀具在进刀方向的微小颤动,同时卧式切削加工的进刀通过机床上独立电动机直接带动工作台作亚微米移动来实现,相对立式机床通过差动螺旋来实现进刀,其精度和稳定性都会更好。因此,本文主要通过卧式飞刀切削加工实验,比较分析了各加工工艺参数对KDP晶体表面质量的影响规律。

2 实验条件及其加工原理

2.1 实验条件

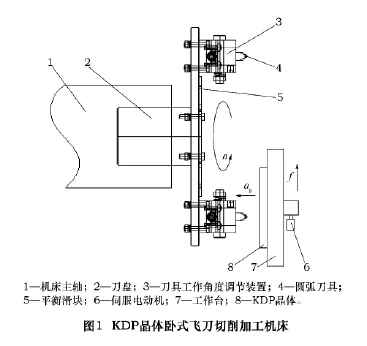

本实验以卧式数控车床CJK-1630为平台,参考立式飞刀切削加工条件,开发了一套卧式飞刀切削加工KDP晶体的实验装置,包括刀盘、刀具工作角度调节装置和工作台。刀具采用无断屑槽的硬质合金圆弧铣刀。工件表面粗糙度和表面波纹度均采用“TR300粗糙度形状测量仪”进行检测。

2.2 加工原理

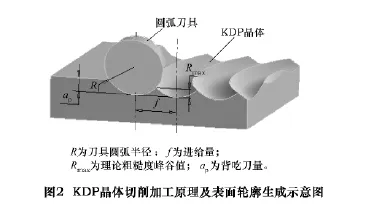

如图1所示,刀具安装在装有刀具角度调节装置的刀盘上,而刀盘装卡在机床主轴上,刀具工作时以一定的工作半径绕主轴高速旋转;KDP晶体安装在一个平行于切削平面的工作台面上,切削加工时工作台先在主轴方向直线运动一段距离以保证所需的背吃刀量,进给前整个工件都在飞刀旋转所在的环线外,然后工作台垂直于机床主轴向飞刀旋转所在环线内作水平直线进给,此时,高速旋转的飞刀对工件进行切削加工。当整个工件都穿过并进入飞刀旋转所在的环线时,切削加工结束,这时工作台停止进给,主轴停止转动。图1为KDP晶体卧式飞刀切削加工机床结构示意图。图2为KDP晶体切削加工原理及表面轮廓生成示意图。

3 实验研究

KDP晶体的飞刀切削加工实验采用硬质合金圆弧刀具,以北京工业大学卧式数控车床为平台、根据实验需要自行设计安装配套工艺装备来完成。为减小因KDP晶体装卡后内部应力再分布对加工精度造成的不良影响,加工前对KDP晶体作了一天时效处理。针对此机床,我们选取了其工作状态最好、振动最小时的主轴转速s=950 r/min。

3.1 刀具前角对KDP晶体表面粗糙度的影响

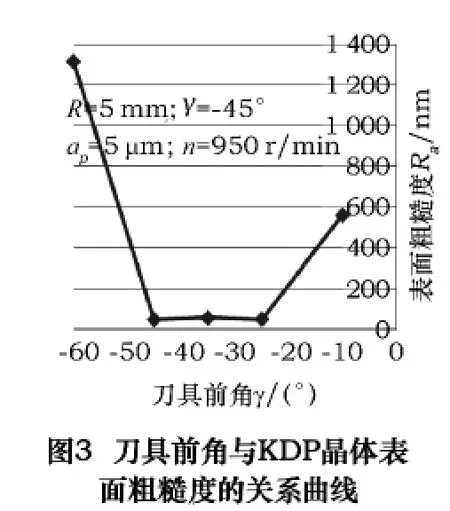

对于KDP晶体这种各向异性的脆性材料,同样的切削角将引起晶格不同程度的破坏,形成异常的切削效果,导致晶体表面的深划痕破坏[8]。文献[7]指出,加工KDP晶体时,刀具前角在-25°~-45°范围内切削效果最佳,而文献[6]已通过立式切削加工实验验证了上述结论的正确性。

本实验将进一步验证文献[7]的结论在卧式飞刀切削加工中的适用性。采用单一变量法分别对不同刀具前角进行切削对比试验,试验参数及结果如图3所示。结果表明,KDP晶体卧式飞刀切削加工时最佳切削效果的刀具前角确实在-25°~-45°范围内,而且超出该范围时,工件表面粗糙度对刀具前角的变化十分敏感(一个数量级以上的变化幅度)。

3.2 进给量对KDP晶体表面粗糙度的影响

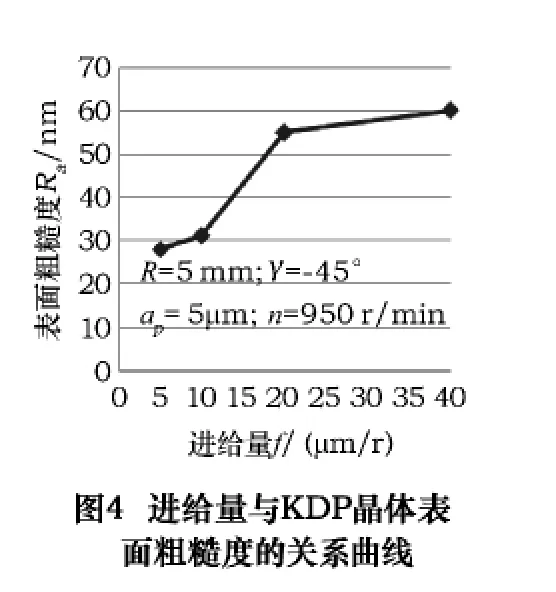

从切削原理推算的工件加工表面理论粗糙度值Ra=f2/(8πr)×cos45°可以看出,进给量f越小 KDP晶体表面粗糙度值越小,而且影响较大。本实验采用单一变量法分别对不同进给量进行切削对比试验,试验参数及结果如图4所示。可以看出,KDP晶体卧式飞刀切削加工时,进给量对加工表面粗糙度的影响趋势与理论及立式飞刀切削加工均相符,但实际数值要比它们大。笔者认为,这种规律偏差主要是由刀具材质不如单晶金刚石锋利和机床精度不够所造成的。

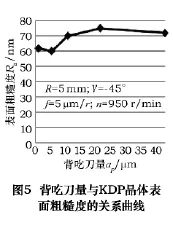

3.3 背吃刀量对KDP晶体表面粗糙度的影响

文献[6]指出,背吃刀量对KDP晶体表面粗糙度的影响不大。本实验采用单一变量法分别对不同背吃刀量进行对比试验,试验参数及结果如图5所示。结果显示,KDP晶体卧式切削加工时表面粗糙度值随背吃刀量减小而减小,但这种影响效果很小。这一规律与立式飞刀切削加工完全相同,验证了文献[6]结论的适用性。分析认为,其主要原因为两种切削加工方式都是以脆塑转变机理来实现的,而在其他参数满足条件的情况下,只要背吃刀量达到KDP晶体切削加工时脆塑转变的临界最小切削厚度并实现塑性域切削,它便对晶体表面粗糙度影响甚微。

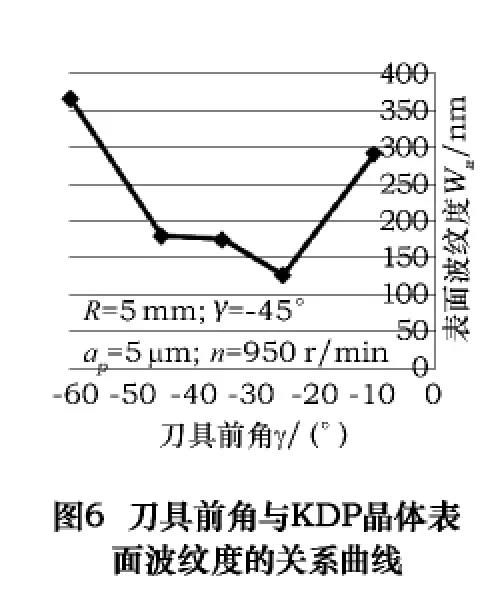

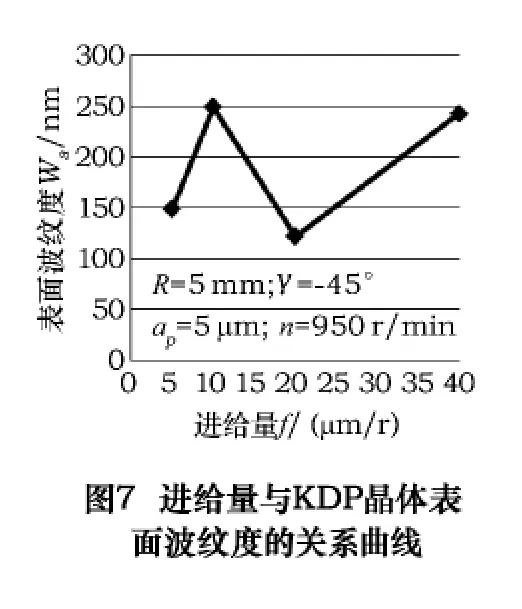

3.4 各工艺参数对KDP晶体表面波纹度的影响

大量文献(如文献[6])表明,KDP晶体表面波纹度与各个工艺参数间没有必然联系,其受由机床—刀具—工件构成的工艺系统综合影响,即与机床工作状态关系很大。图6~8为上述切削加工实验中KDP晶体表面波纹度的测量结果。从图中可以看出,本实验结果吻合上述结论。

4 结语

通过以上实验,对比分析KDP晶体卧式与立式两种飞刀切削加工方式及其切削加工结果的异同,可以得出以下结论:

(1)加工面表面粗糙度值随进给量和背吃刀量的减小而减小,而在最佳刀具前角-25°~-45°区域内变化极小,并且越过该区域时,其值急剧增大;表面波纹度与上述工艺参数间没有必然联系,只跟机床工作状态有关,这都与立式切削加工规律完全吻合。

(2)在各工艺参数变化下,卧式飞刀切削加工KDP晶体的表面质量变化不如立式变化明显,这主要与硬质合金刀具材质不如单晶金刚石锋利及机床精度不够高有关。

(3)立式飞刀切削加工的优势在于刀盘水平安装时微小不平衡质量的重力始终与离心力成一恒定夹角,相比卧式飞刀切削加工时的交变夹角,能有效地减小机床振动;而卧式切削加工优势在于主轴的水平安装,因能减小机床振动下刀盘在进刀方向的微小颤动而有效改善工件表面波纹度,同时进给精度和稳定性都要优于立式。

[1]谢英明,李新政,郑滨,等.KDP(KH2PO4)晶体材料的研究进展[J].河北工业科技,2006,23(6):377 -380.

[2]孙希威,张飞虎,董申.单点金刚石铣削KDP晶体实验研究[J].航空精密制造技术,2006,42(4):18 -20.

[3]王景贺,陈明君,董申,等.KDP晶体光学零件超精密加工技术研究的新进展[J].工具技术,2004,38(9):56 -59.

[4]张文生,张飞虎,董申.光学脆性材料的金刚石切削加工[J].光学精密工程,2003,11(2):139 -143.

[5]董申,张新洲,王景贺.KDP晶体超精密切削各向异性的理论研究[J].工具技术,2005,39(11):19 -21.

[6]姜维,陈明君,李明全.KDP晶体飞刀铣削加工参数对表面质量影响的实验研究[J].航空精密制造技术,2009,45(5):4 -7.

[7]杨福兴.激光核聚变光学元件超精密加工技术的研究[J].光学技术,2003,29(6):649 -651.

[8]杨力著.先进光学制造技术[M].北京:科学出版社,2001:235-286.