双流环式发电机密封油系统故障分析

谢 高,李 强,董益华,应光耀

(1.神华国华惠州热电分公司,广东 惠州 516082;2.湖南华润电力鲤鱼江有限公司,湖南 郴州423401;3.浙江省电力公司电力科学研究院,杭州 310014)

大型火力发电机组的发电机多采用氢冷方式,为了密封发电机中的氢气设置了密封油系统,以防止外界空气进入和内部氢气泄漏。在国内主流机型中,双流环式密封油系统常见于上汽和哈汽的300 MW和600 MW机组,从这些机组的实际运行情况来看,主要存在发电机进油和氢气纯度下降等问题,影响机组安全稳定运行。

1 密封油系统存在的问题

1.1 系统运行原理

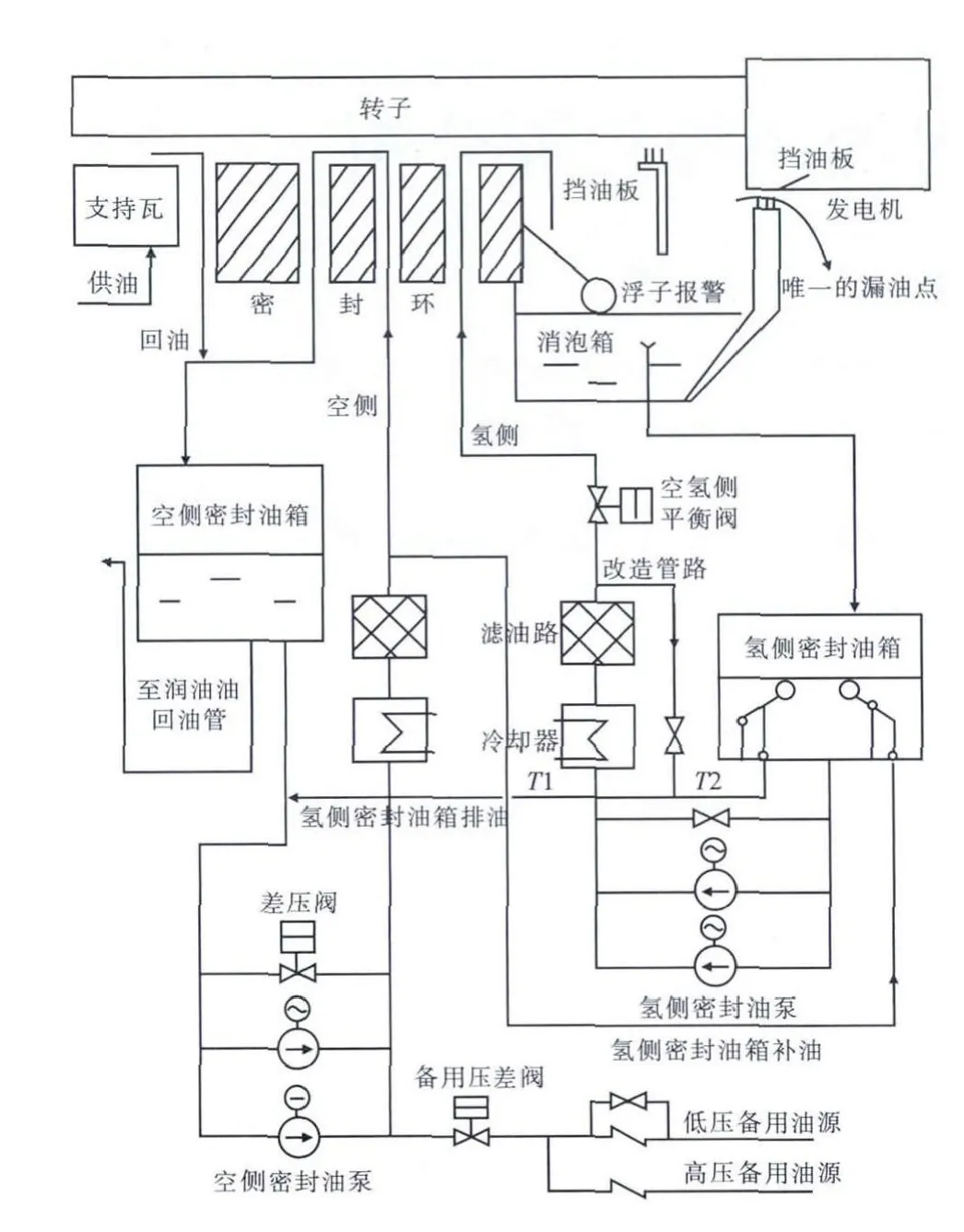

双流环式密封油系统有着相对复杂的系统结构和运行特性,其系统构成如图1所示,系统向密封瓦提供空侧和氢侧2路独立循环的密封油源,通过各自的油路分别将油通入密封瓦上的2个环状配油槽。

空侧密封瓦回油与支持瓦润滑油回油一起排至空侧密封油箱,大部分油通过U形管依靠重力作用自动溢流到润滑油回油管路,另一部分油作为空侧密封油源在空侧油路中循环,空侧油路的低压备用油源取自主机润滑油,其管路往往配置手动旁路阀。

氢侧密封瓦回油流入消泡箱,再经直管溢流装置流至氢侧密封油箱,氢侧密封油箱通过2个浮球阀和上下4个顶针来控制油位,补油来自空侧密封油泵出口,排油至空侧密封油箱。

差压阀维持空侧密封油压略高于发电机内氢气压力约0.084 MPa,平衡阀则维持密封瓦氢侧与空侧的油压基本相等,通过差压阀与平衡阀的自动调节控制,达到防止外界空气进入和内部氢气漏出的目的。

1.2 故障案例1

某台亚临界600 MW机组发电机采用氢冷方式和典型的双流环式密封油系统。机组小修结束后进行系统恢复工作,当日15:36起,数次启停润滑油泵配合进行转子调整工作。20:50发现主机油箱油位大幅下降,进而确认发电机进油,紧急停运正在运行的润滑油泵,通过检漏计从发电机放出约9 m3的油。

图1 双流环式密封油系统

进油过程如下:第1次润滑油泵启动期间,出于即将恢复密封油系统的考虑,操作人员顺便打开密封油低压备用油源旁路手动阀进行充油,充油结束时关闭该阀门不到位,残留了约两圈的开度。同时,密封油系统尚有未终结的工作票,其隔离措施中氢侧密封油箱上下4个顶针的位置恰使油箱处于强补禁排状态。在随后的润滑油泵启动期间,密封油在润滑油压作用下灌进消泡箱,再进一步进入发电机,而在此过程中,消泡箱及检漏计高报警均未能引起操作员足够的警惕和注意,错失了第一时间发现发电机进油的机会。发电机进油将影响定子线圈的绝缘性能,严重时导致绝缘击穿,威胁机组的安全运行。

1.3 故障案例2

某台亚临界300 MW机组,也采用氢冷方式和双流环式密封油系统。机组正常运行期间4~5 d因氢压下降而补氢1次,氢气纯度均能维持在96%以上,运行一段时间后氢气纯度明显下降。为维持正常氢气纯度加大了补氢频次,平均2 d就得补氢1次,大大增加了制氢压力,而氢气纯度下降还会降低冷却效率,影响机组安全运行。

经现场检查,励端空氢差压表晃动异常,可见励端空氢侧窜流明显,对励端平衡阀进行调整,无明显效果,氢侧密封油箱补排油管路也明显发烫,说明密封油回油流量变化较大。

2 故障原因分析

2.1 发电机进油

对进油位置进行分析,图1所示“唯一的漏油点”是密封油进入发电机的唯一路径:供油量大于排油量引起消泡箱油位上升,消泡箱高报警信号发出后未能及时处理,油位继续上升,密封油从迷宫档油板和转轴之间的间隙进入发电机。对进油原因进行分析,主要可归纳为以下几点。

(1)安全意识不够,关键参数监视不到位。运行人员对密封油系统原理认识不深,阀门操作有误,补排氢操作速度过快,设备退出顺序及调整不符合要求。

(2)氢侧密封油回油量偏大,导致静压回油管路不畅,密封瓦与转轴间隙过大、密封油温度偏高、密封油压偏高等均容易造成这种情况。另外,当氢压较低时,氢侧回油压差小,氢侧密封油箱将经常保持在满油的油位,使得发电机更容易出现进油的危险。

(3)差压阀和平衡阀跟踪不良或因油质原因卡涩,引起密封油量大幅变动,油位控制不住导致进油。另外,当氢侧密封油箱自动补排油装置卡涩失灵时,也容易发生因满油而溢入发电机的事故。

2.2 氢气纯度下降

在机组正常运行过程中,氢气纯度下降主要是由于空氢侧窜油和密封油流量变大引起。

空氢侧油压难以保持绝对平衡,当空侧油压高时,空侧油窜到氢侧,将油中携带的空气释放至发电机内。当氢侧油压高时,氢侧油窜到空侧,氢侧油箱油位降低,自动补油阀打开,使含空气量较高的空侧油补充到氢侧油箱,最终将空气释放到发电机内,降低了氢气纯度。

当密封瓦与转轴间隙增大、密封油温度升高等原因导致密封油流量大大增加时,空氢侧密封油的交换量成倍增加,空侧密封油中携带的空气通过交换进人氢侧密封油中,再通过氢侧密封油进入到发电机氢气中,同样降低了氢气纯度。

3 改进措施

3.1 对密封油系统的改进

(1)氢侧回油不畅极易导致发电机进油,建议加装图1所示“改造管路”(平衡阀前至空侧密封油箱),由手动阀控制油量,这样在氢侧油箱回油不畅时,先关闭排油浮球阀上顶针使之处于禁止排油状态,然后开启此手动阀至一定位置,通过氢侧密封油泵将氢侧密封油箱内油输至空侧密封油箱,使氢侧密封油箱油位恢复正常。

(2)加强热工信号监视,建议在氢侧密封油箱补排油管路上视现场实际情况加装油温或壁温测点(图1所示T1与T2),正常运行时补排油管路是微热的,若温度升高明显或很高,说明氢侧密封油箱加大了补油或排油,那么空氢侧密封油可能存在着较大的不平衡,可根据此情况进一步调整平衡阀。

3.2 提高运行维护水平

(1)了解系统运行中各参数变化的规律及其相关影响,加强监视和巡查,制定完善的操作卡并严格执行,严防误操作,尤其关注氢侧密封油箱上下4个顶针的开关状态。

(2)提高检修质量,确保管路安装正确,尤其是差压阀、平衡阀等引压管和密封瓦间隙应符合设计要求,解体检查差压阀和平衡阀以防卡涩,检查确认氢侧密封油箱浮球阀动作正常。

(3)系统投停和运行过程中加强油质监督,确保油质符合规程要求,防止因细小硬质颗粒卡住差压阀和平衡阀等情况的发生。

(4)保证液位报警装置能起到有效报警作用,关注差压阀和平衡阀的灵敏度和跟踪性能。

(5)系统补排氢应缓慢,避免压力变化过快导致差压阀、平衡阀、氢侧密封油箱油位不能及时调整。

(6)系统运行期间控制合理的密封油压和油温,注意氢侧密封油箱油位的变化情况。

(7)发电机不充氢时,可打开机座下的排污阀,这样发电机即使进油也可以及时排出,并加强就地巡检。

4 结语

双流环式密封油系统容易发生发电机进油和氢气纯度下降问题,造成安全上的隐患和冷却效率的下降,在问题案例分析的基础上,对其原因进行了归纳并给出了改进措施,只有不断提高运行维护水平才能保证机组的安全可靠运行。

[1]刘河,张海峰.国产600 MW机组密封油系统常见缺陷原因分析及处理方法[J].汽轮机技术,2009,51(4):298-299.

[2]王春艳,李军.国产600 MW发电机进油原因分析及处理[J].东北电力技术,2006(10):18-23.

[3]郑汉,杨洋.600 MW汽轮发电机进油原因分析[J].吉林电力,2006,34(1):46-48,50.