预打孔水松纸间隔涂胶位置偏移故障分析及对策

赵 龙 李忱臻 余宇文

1.山东中烟工业有限责任公司青岛卷烟厂卷包车间

2.秦皇岛烟草机械有限责任公司工艺室

3.广东中烟工业有限责任公司生产一部卷包车间

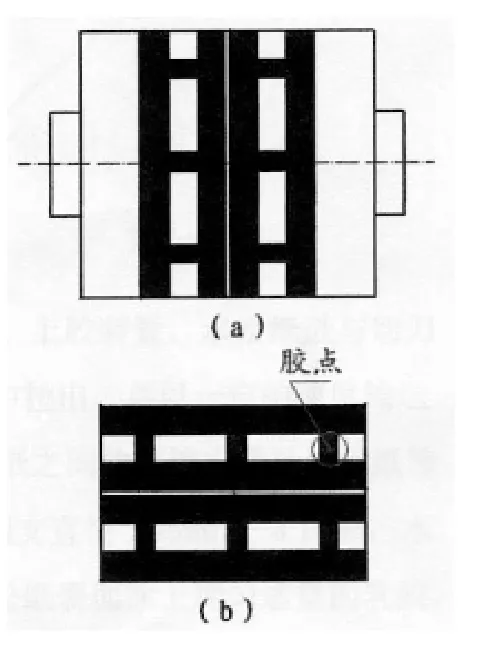

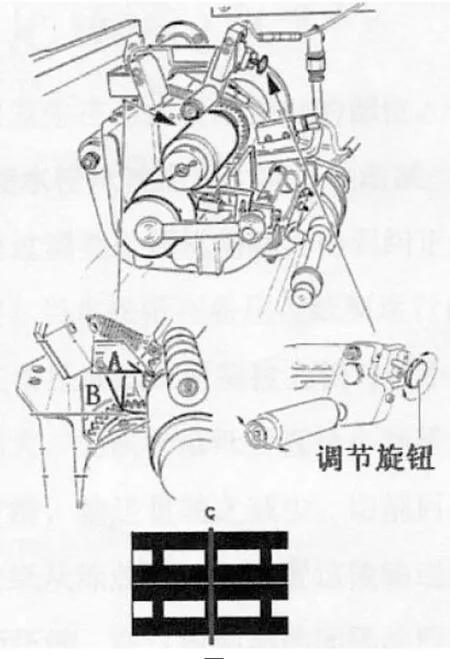

青岛卷烟厂生产的高档卷烟泰山(儒风)和泰山(乐章)采用的是激光预打孔水松纸,水松纸的涂胶方式采用的是间隔涂胶方式(如图1所示)。

(a)涂胶装置的控胶辊(白色为无胶区域、黑色为有胶区域)

(b)水松纸涂胶后的显示。这种涂胶方式严格要求白色无胶区域与激光打孔的位置相对应,且没有胶液渗入,切割后的有胶区域均等。只有这样才能确保烟支总通风度的稳定,否则将直接影响到卷烟焦油含量的稳定性,满足不了工艺质量要求。

图1

图2

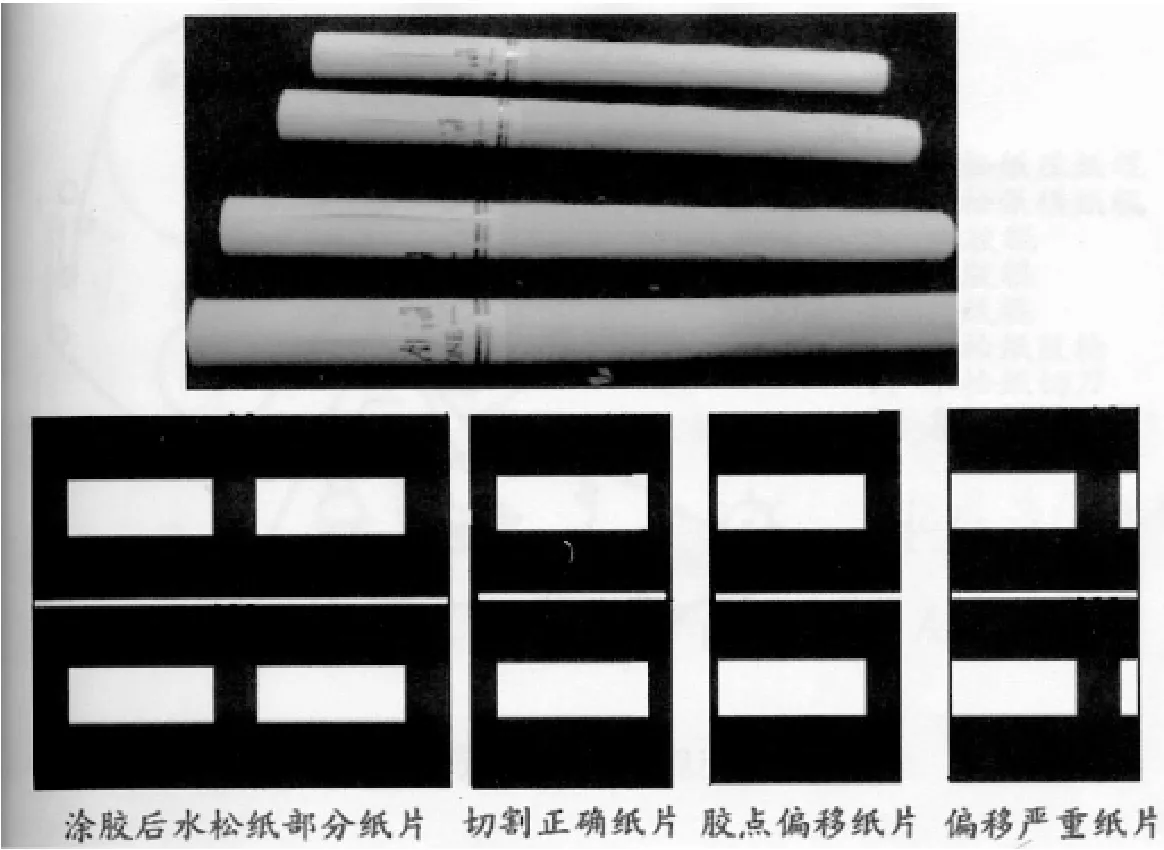

图3 水松纸输送过程示意图

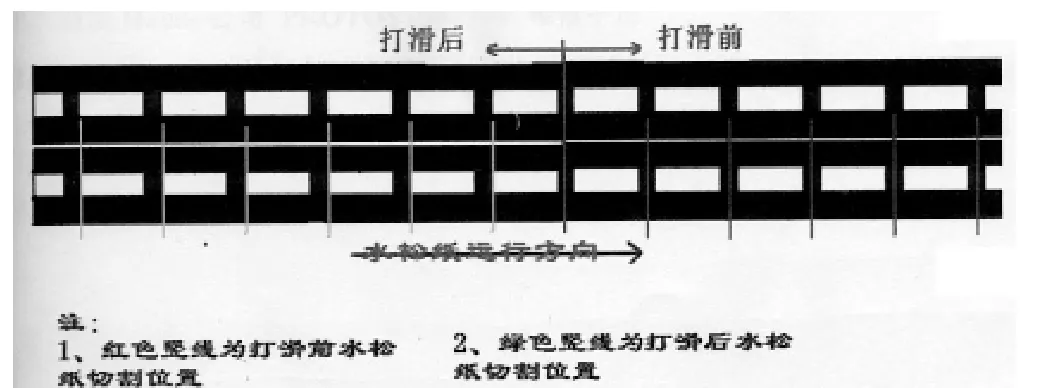

1 、预打孔水松纸间隔涂胶位置偏移故障现象

在生产过程中,MAX70经常出现水松纸间隔涂胶位置不稳定现象,(即涂胶后的水松纸间隔涂胶位置相对于水松纸正确切割位置产生偏移),只是切割后的水松纸片上的有胶区域宽窄不一,俗称“跑胶点”,以下均将偏移称为跑胶点。当水松纸在上纸架位置工作时,水松纸直径较大,胶点位置相对稳定。当水松纸直径减小到一定程度或达到转换控制值时,开始转换到下工作位,这时胶点发生后移现象(切割后的水松纸片前面胶点宽后面窄),在用水松纸与备用水松纸拼接转换后胶点又向前移,恢复到原来的位置。按照工艺要求,间隔涂胶后水松纸片两边有胶区域应分布均匀,各为2.5mm。如果发生偏移,一侧不能超过4mm,偏移严重时胶点位置偏出水松纸片切割位置,则水松纸搭口粘不上或与烟组起始粘贴处无胶,达不到工艺要求,造成不合格品的产生(图2)。

2 、MAX70水松纸供给系统

2.1 MAX70水松纸供给原理

MAX70水松纸攻击系统由盘纸架、自动接纸器、供纸辊、涂胶装置、水松纸鼓轮与切纸刀等组成(如图3)所示。水松纸供纸辊将水松纸从盘纸架中拉出,并以一定的速度输送运行。水松纸绕过供纸辊被压纸辊压紧,通过供纸辊、压纸辊与水松纸之间的摩擦力带动水松纸输送,实现连续匀速供纸。(供纸辊的直径与烟支直径有关,烟支直径在7.75mm~8.1mm之间时,水松纸片长度为27mm,供纸辊直径为51.59mm)。涂胶装置给水松纸表面涂上均匀适量的乳胶,水松纸鼓轮与切纸刀将连续的水松纸切割成为一张张纸片,通过水松纸鼓轮与水松纸供纸辊之间的线速度差,将水松纸片分开一定的距离,水松纸片与烟组一一对应的粘在靠拢鼓轮的烟组上,完成供纸切割过程。

2.2 水松纸间隔涂胶位置相对切割位置的调整原理

涂胶装置为保证间隔涂胶位置与水松纸切割位置相对应,在上胶辊、控胶辊传动齿轮上都带有标记,与MAX70墙板上的指针A、B一一对应(如图4所示),以确定相互位置关系,“C”为切刀切割位置。如果调整量超出微调范围,可相对涂胶辊传动齿轮,错动控胶辊传动齿轮,同时将控胶辊传动齿轮上的指针调整到改变后的正确位置上。如需要微量调整,可通过调整抬纸辊调节旋钮,使抬纸辊前后“摆动”来实现位置改变,从而改变间隔涂胶后的水松纸到水松纸切割位置的输送距离,保证水松纸切刀切割在胶点的中心位置,确保胶点分布均匀。正常生产过程中出现胶点位置前后偏移现象,通过调整微调机构仍然得不到控制,就要进一步查找原因。因此,分析产生的故障原因,使之得到严格控制,以满足工艺质量要求。

图4

2.3 出现跑胶点现象故障成因

生产过程中出现跑胶点现象故障一般有以下几个方面:

(1)水松纸供纸辊传动轴键或键槽损坏,供纸辊转速不稳定,在供纸过程中纸张供给不平稳。

(2)水松纸辊轮摩擦片磨损,水松纸鼓轮在与切纸刀配合完成切割工作时发生抖动,致使纸张吸附不稳定。

(3)水松纸供纸辊及压纸辊磨损,造成水松纸输送不稳定。

前两种机械故障导致的胶点偏移,我们通过平时的检修可以消除。但对供纸辊及压纸辊磨损量的控制是非常难的,且因其所在安装位置的关系,无法时时测量。再者当出现轻微跑胶点时,经过调整微调装置可以满足工艺质量要求,此时就需要加大关注力度,在压纸辊压力保持不变的情况下,一旦出现水松纸与供纸辊轻微打滑,压纸辊磨损速度就会加快,经常在很短时间内就会出现不可控制的情况,水松纸片长度虽然没有明显的变化,但胶点偏移量却出现很大的位移,如果生产中检查不及时,就会造成大量的不合格品的出现。因此,水松纸供纸出现异常是造成跑胶点的主要原因。

3 、分析水松纸供纸异常与跑胶点的关系

水松纸供纸辊、压纸辊在使用过程中会逐渐磨损,主要发生与在水松纸接触的部位。一种情况是供纸辊磨损,直径逐渐变小,其输送线速度减小,致使水松纸输送量也随之逐渐减小。如果在供纸速度稳定的情况下,胶点会向同一方向偏移,通过调整微调机构就可得到纠正。第二种情况是由于压纸辊的磨损,致使水松纸供纸出现异常,当水松纸在上位盘纸架运行的时候,因其直径大,转动惯性大等原因,水松纸输送时所受的拉力相对较小,此时胶点位置稳定。随着水松纸直径的减小,其拉力也逐渐增大,当水松纸纸盘直径减小到某一程度,由于供纸辊的磨损,两辊之间的摩擦力不够,水松纸出现打滑,输送量随之减小,切割后的水松纸片长度会相应的缩短,由于其它位置没有改变,水松纸从涂胶到切割位置这段输送距离没有改变,而间隔涂胶长度随着水松纸输送量的相应减少而压缩,在这段距离的间隔涂胶数量发生了增加变化,改变了原来间隔涂胶位置与水松纸切割位置的对应关系,显然水松纸胶点位置偏移量与水松纸输送变化量成正比。

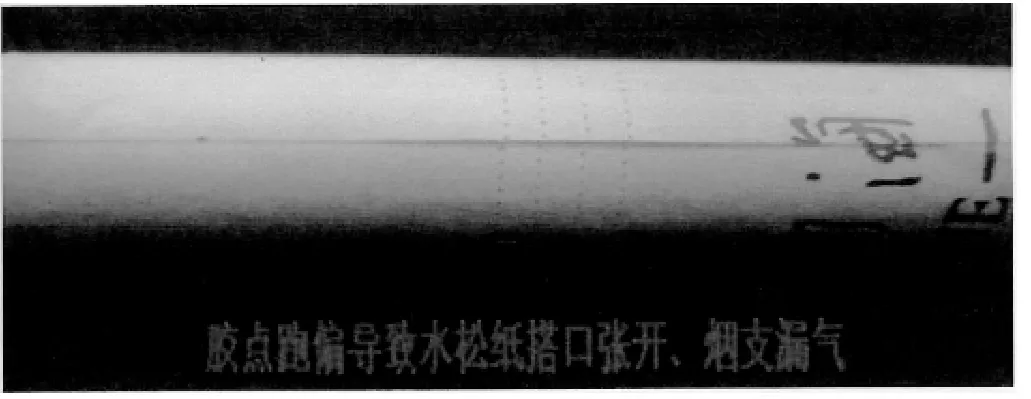

故障发生后通过对水松纸长度的测量,减少量在0.5mm以内的时候,胶点位置偏移量就会严重超出工艺要求。以水松纸片长度变化减少0.3mm为例,控胶辊上一个间隔涂胶弧长是31.4mm,胶点宽度6mm,当切割后的水松纸片长度为27mm时,涂抹到水松纸上的胶点宽度为27/31.4×6=5.142mm,当切割后的水松纸片为26.7mm时,涂抹到水松纸上的胶点宽度为26.7/31.4×6=5.10mm,由此可见胶点宽度变化是可以忽略不计的。由于只是水松纸输送量减少,原来从涂胶到切割位置是18个水松纸片长度,间隔涂胶数量与切刀切割相对应。现在间隔涂胶长度缩短到26.7mm,间隔涂胶数为18×27/26.7=18.2,即偏移量为(18.2-18)×26.7=5.34mm,相当于抬纸辊顺时针方向摆动,胶点相对于切割位置向后偏移5.34mm,此时的胶点会在水松纸片的一侧。切割后的水松纸片在与烟组包裹后就出现了搭口开口现象,成为漏气的不合格品(如图5、6所示)。

图5

图6

4 、针对预打孔水松纸间隔涂胶位置偏移故障采取的对策

4.1 要求机台操作人员在每次自检时必须检查间隔涂胶位置,发现问题及时处理。

4.2 每个班次保养时都需清理水松纸供纸辊、压纸辊上粘附压实的水松纸纸沫。

4.3 维修人员定期检查水松纸供纸辊、压纸辊的磨损情况,发现磨损后及时更换。

4.4 由于压纸辊橡胶材质不尽相同,耐磨程度也不一样,使用时间大约在260~400小时就需更换,所以,须根据不同材质确定更换周期。将更换下来的压纸辊进行修磨,备用。

5 、结束语

由于找到了问题的关键所在,采取了相应的措施,避免了水松纸供给异常,防止了预打孔水松纸间隔涂胶胶点位置不稳定故障的频繁发生,确保了产品质量的与提高。

[1]德国Hauni公司. PROTOS70操作、维修手册

[2]董祥云等. 全国烟草行业统编教材. YJ17-YJ27卷接机组