塔设备分段吊装工艺路线分析及选择

李晓粤,孙爱萍,张培成

(1.河北工程技术高等专科学校,河北 沧州 061001;2.河北化工医药职业技术学院,河北 石家庄 050026)

随着我国工程建设项目规模的扩大,各种大型装置应运而生,所用设备多呈现出本体重量大,外形尺寸大等特点,且布置密集程度越来越高,吊装现场作业环境越来越复杂。由于吊装工程有着设备重量大、吊装高度高、施工场地狭窄等特点,工程建设对大型设备吊装技术的要求也越来越高,而制定合理的吊装方案则成为吊装过程顺利进行的前提和保障[1]。

1 工程实例

内蒙某年产200万t合成氨/350万t尿素建设项目,净化装置中共有57台,其中塔设备9台,该工程设备吊装的特点是吊装工作量大、难度大、安全要求高。塔类设备都是重型、高大直立的设备,其中二氧化碳吸收塔高78 m、净重近400 t,是装置内吊装难度最大的设备。

2 吊装方法的选用

根据吊装设备的结构尺寸、重心位置及设备的强度、刚度和稳定性,结合吊装作业环境及施工单位技术力 量与技术水平,综合分析确定采用双吊车提升抬送滑移法进行吊装,以750 t级履带式起重机作为主吊装机具提升设备头部,完成从起吊抬头到就位的整个过程,400 t履带吊做溜尾配合,利用平衡梁作为辅助吊装工具,借助平衡梁较好的结构钢性,防止吊装时产生变形[2]。

3 吊装技术要求及吊装工艺路线分析

3.1 吊车吊装技术要求

吊车吊装应有足够的吊装空间,具备充裕的吊装能力,能控制设备保持在一定的状态,并满足施工进度要求和实现一定的综合经济效益。吊车吊装技术具体要求如下。

(1)主吊车使用的吊耳应能承受全部的设备起吊负荷,辅助吊点的受力由辅吊点至设备重心的尺寸计算决定。

(2)主吊车使用的吊点部位宜设在顶部,如使用单吊耳则设在顶部中心位置,可采用盖板式吊耳,如使用双吊耳则设在封头环缝处。

(3)当使用双吊耳时,应采用支撑梁吊装,以免吊耳承受过大的侧向力。

(4)有些特殊情况,双吊耳也可设在设备上部筒体处,如考虑设备起吊时筒体弯曲强度与稳定性或原方案使用双吊车吊装。

(5)上部吊耳位置的选择,应在吊装设备时滑移过程中设备吊耳以上部位,如设备管口、吊杆、管线或钢平台处,设备外部加强附件不应妨碍吊具与设备的相对运动为准则。

(6)设备下部辅助吊车的吊点宜选在设备底部裙座地基圈处,此时辅助吊车分配到的重力最小。

(7)辅助吊耳的位置选择,也应注意在设备滑移时其上前方不应有妨碍吊具移动的设备附件,如有管口应调整吊耳位置,如有平台梯子等附件,可暂不安装。

3.2 吊装工艺路线的建立

塔设备吊装本着安全可靠、稳妥可行、技术先进、经济合理的原则,应尽量加大在地面上的预制深度,以减少高空作业。本工程中的硫化氢吸收塔(净重282 t、高 50.05 m)、二氧化碳闪蒸塔(净重 147 t、高48.36 m)、硫化氢浓缩塔(净重277 t、高58.15 m)、热再生塔(净重203 t、高43.96 m),由于重量和高度相对小,750 t级履带式起重机能够满足整体吊装要求,故采用整体吊装方法。而二氧化碳吸收塔净重395 t、高78.0 m,750 t级履带式起重机不能满足整体吊装要求,故结合现场实际情况,对二氧化碳吸收塔采用分段吊装的方法,将二氧化碳吸收塔分为上、下两节分别进行吊装,空中进行组对安装,其分节主要参数见表1。

表1 二氧化碳吸收塔高主要参数

先将吸收塔的下车吊装就位,然后再吊装设备上节,在空中完成组对焊接,其工艺路线如下:

(1)在塔设备下节重心上部焊接主吊耳和尾部焊接溜尾吊耳作为吊装的主吊点和溜尾吊点,主吊耳(主吊点)靠近主吊车,主吊耳水平对称放置,板式溜尾吊耳位于正上方,吊耳出厂自带。

(2)750 t履带吊着力于塔节的头部吊耳,400 t送尾吊车着力于塔节的下部溜尾吊耳处,随着750 t履带主吊的起吊,塔节上部开始起升,400 t送尾吊车向前送尾。

(3)750 t主吊车继续起吊,400 t吊车缓慢转杆直到塔体达到直立状态。

(4)松开送尾吊车的吊索。

(5)主吊车转杆对准塔基础位置,起钩使设备的尾部超过混凝土基础标高约600 mm时开始缓慢趴杆、起钩、趴杆,直到塔底座处于基础正上方再缓慢落下设备就位。

(6)校正、固定塔下部地脚螺栓。

(7)按上述步骤完成塔设备上节的吊装就位,进行空中组对焊接。

(7)按照技术要求完成钢结构与塔支护。

(8)拆除吊、索具,退出吊机。

4 起重机械的选型及索具的配备

4.1 起重机械的选型

起重机械的选取应考虑设备的结构特点,起重机械技术性能,施工现场吊装环境、吊车进出场道路、转弯半径、作业空间及经济效益,包括工程量、施工工期等综合评价。安装设备重量、外形尺寸、安装高度是选型的主要依据[3]。

起重机械的吊臂长度,可由起重机的起吊高度决定,由于起重机的起重量,作业半径(幅度)和吊臂长度是互相影响的,应综合考虑以选用最合适的起重机[4]。

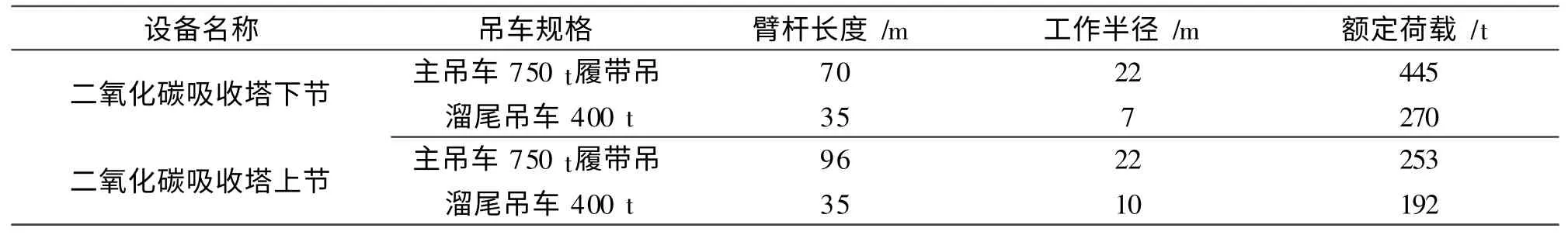

根据二氧化碳吸吸收塔的重量、高度及就位标高,以750吨级履带式起重机(吊车)作为主吊装机具提升设备头部,完成从起吊抬头到就位的整个过程,400吨履带吊溜尾配合。吊车选型见表2。

表2 二氧化碳吸收塔吊装吊车选型参数

4.2 吊装计算分析

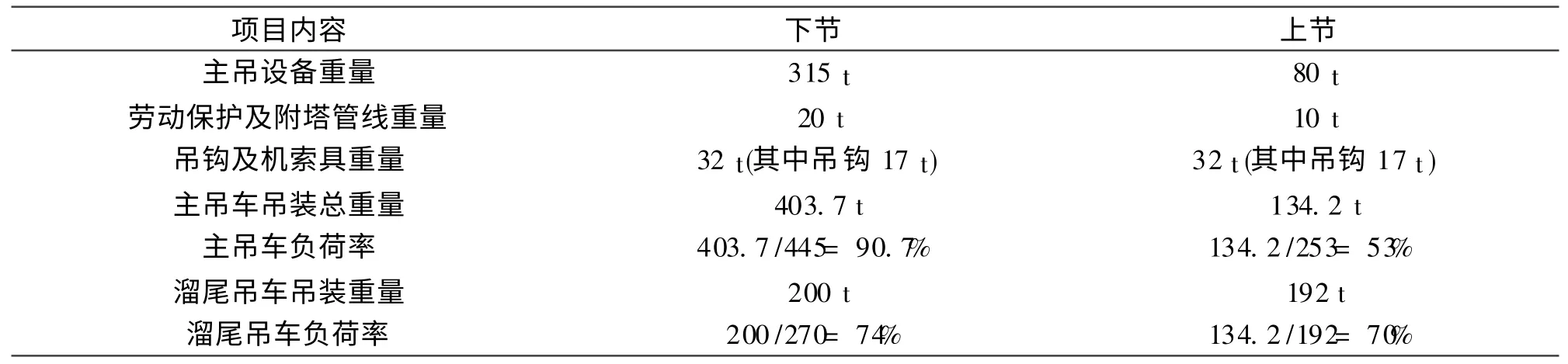

二氧化碳吸收塔通过吊装计算校核,吊车臂杆高度及设备与吊车臂杆干涉(设备与臂杆是否相碰)的校核均满足吊装要求[5]。设备总重量及吊装负荷率见表3。二氧化碳吸收塔下节重量计算

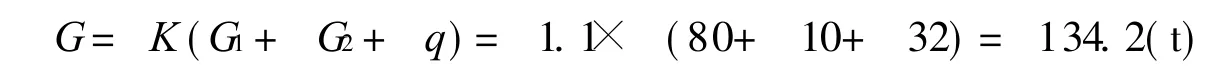

二氧化碳吸收塔上节重量计算

式中:G为塔设备总重量;G1 为塔设备净重;G2 为劳动保护及附塔管线重量;q为吊钩及索具重量,5 t;K 为安全系数,取1.1。

表3 设备吊装重量及负荷率计算表

5 地基耐力计算及场地处理

5.1 主吊车吊装站位处地耐力确定及场地处理

主吊车采用750 t履带吊车,自重约700 t,超起配重400 t,吊装设备总重量410 t左右,对地面压力为1510 t。为减少吊车对地基地耐力要求,750 t履带吊履带下铺设钢板和专用路基板,专用路基板规格为2.2 m× 7 m,路基顺车摆放,每条履带下各铺设7块路基板。750 t履带吊每块路基板对地基表面的压强为

由于吊装站位场地地基地耐力达不到标方提供的20 t/m2,地基必须进行处理,根据750 t履带吊占地面积、吊装设备重量、高度,地基处理采用铺设1 m厚由毛石碎石和中粗砂按1∶1配合的级配砂石,用振动碾压密实并找平使之与路面平齐,吊装站位场地处理面积为30 m×60 m。

5.2 溜尾吊车选取及现场配合场地处理

溜尾吊车采用400 t履带吊车,自重约320 t(含上、下车配重),吊装设备总重量140 t左右,考虑吊装高度较大,力矩大,最大吊装重量按200 t考虑,对路基板总压力约为520 t,每条履带下各铺设5块路基板,路基板规格为2.2 m×7 m。400 t履带吊每块路基板对地基表面的压强为

根据吊装设备重量、高度,400 t履带吊吊装站位场地地基处理方法采用底部素土分层夯实,上部采用2∶8灰土分层压实,并找平使之与路面平齐[5],处理面积为整个配合吊装场地。

5.3 吊车站位处埋地管线的保护处理方法

吊车现场站位位置和吊车行走路线上的管线尽可能地预留,在吊装完成后再进行恢复。若不能避开地管,且地管铺设较浅时,对于预埋的地下管线应该采取加强保护措施,以防止因吊车行走时对地管的破坏。本方案吊车在行走时,在吊车行进的地基范围内,铺设30 mm×8 m的钢板,以加大接地面积,减少对地压力,从而保护已经施工完成的主干线道路。吊车由于自身重量较重,应尽量避免在主干线道路上行走。

由于采取此种保护处理方法,吊车各项技术参数均可满足吊装要求,安全可用。

6 结论

大型设备吊装应根据吊装重量、吊装高度、现场具体条件、设备到货计划安排,结合施工单位起重装备情况及成熟的吊装经验,综合分析确定安全、高效、经济的吊装工艺[6]。

(1)根据设备结构、特点,选取起重机具、设备;

(2)合理选择吊装方法,对吊装工艺优劣性比较及选定;

(3)装置区内吊装设备数量较多时,遵循先大后小,先难后易,先里后外,先高后低的原则进行吊装;

(4)对于厂房内、框架内的设备,采取吊车将设备吊至厂房入口或框架入口处,然后在厂房内或框架内设置滑车组或悬挂手拉葫芦将设备吊装就位。

(5)对于室外的设备,宜采用吊车直接将设备吊装就位的方法,以提高效率。

(6)直立设备的吊装,一般情况下宜采取平衡梁进行吊装,以防止吊装时产生变形。

(7)采用吊车吊装设备,应充分考虑到设备吊装就位时设备是否会碰吊车臂杆,吊车臂杆的高度是否满足设备吊装高度的要求,吊车的额定荷载是否大于设备的吊装荷载等。

(8)大型吊车吊装设备时,还应分析地面的承载能力,当地面的承载压力不能满足要求时,对吊车行走及站位区域地基必须进行处理,处理后地基的耐压力应达到要求。

[1]吴则新.国内外大型石油化工设备吊装技术及装备的比较和分析[J].石油工程建设,2010,36(4):51-55.

[2]王志远.设备吊装中平衡梁和吊车臂杆相对角度的精确控制[J].石油工程建设,2007(6):48-52.

[3]金志宏.选煤厂大型浮选设备吊装工艺选择与优化[J].建筑与工程,2011(23):114-116.

[4]黄大巍等主编.现代起重运输机械[M].北京:化学工业出版社.2006.

[5]华玉洁.起重机械与吊装[M].北京:化学工业出版社.2010.

[6]孙爱萍,严永度,耿惊涛,等.大型设备吊装方案优化[J].煤炭技术,2010,29(3):155-158.