降低丹江口大坝帷幕灌浆化学浆液损耗率

李洪斌,樊少鹏,施华堂明德格物QC小组

(长江勘测规划设计研究有限责任公司,武汉 430010)

1 选题理由及小组简介

丹江口大坝加高工程为南水北调中线水源工程(见下页图1),为确保水库正常蓄水和枢纽工程安全运行,针对原坝基帷幕防渗性能及耐久性不达标的坝段,我公司承担了该区域的帷幕补强灌浆工作。

补强灌浆材料之一为丙烯酸盐化学浆液,其材料单价为30000元/t,远高于普通硅酸盐水泥浆材;同时该浆材超时凝结后即形成胶凝体,浆液便不能继续使用。2012年3月以前,由于帷幕补强灌浆受到本工程高水头、深灌浆孔等外部条件制约,致使灌浆管路占浆量大而浆液损耗现象严重,增加了资金投入。

为在保证灌浆施工质量的同时减少浆液损耗带来的损失,我们于2012年3月成立了QC小组进行现场攻关,旨在降低丹江口大坝帷幕灌浆化学浆液损耗率,合理控制帷幕补强灌浆成本。

图1 丹江口大坝枢纽全景

小组共有十名成员组成,包括组长徐年丰、副组长李洪斌、王汉辉、刘加龙、樊少鹏、施华堂、蔡汉生、闵征辉、刘权庆和黄小艳。组员就总体负责,技术负责,数据收集,工艺负责和对策实施进行了明确的分工。

2 现状调查

a.现状一:影响化学浆液合理配制并成功灌注的因素多,包括“基岩透水率调查匹配”,“浆液各组分用量正确”,“施工环境温度适宜”,“各工序操作正确”等方面,易引发失误使得灌浆失败,浆液作废。目前灌浆失效量为4.0L/段次。

b.现状二:高水头下灌浆孔内常发生涌水,浆液遭稀释,成幕效果差。需要扫孔、复灌进而大量使用浆液。目前复灌损耗量为6.3L/段次。见图2。

图2 高水头、深孔下分段钻灌示意

c.现状三:深孔灌浆需多次分段钻孔、埋管,孔段中进浆管长度随之叠加增长,管路占浆显著。目前进浆管、排浆管占浆量为10L/段次。

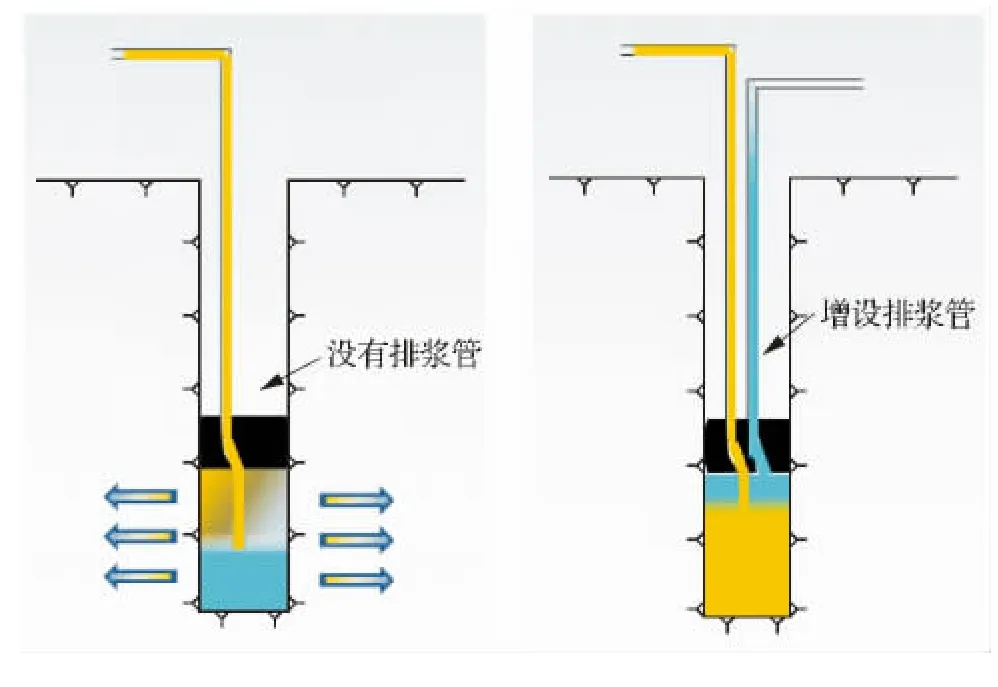

d.现状四:为排出钻孔中积水而增设排浆管,灌浆质量得到提高,但同时导致排浆管中有余浆。见图3。

图3 纯压灌浆管路和增设排浆管后管路对比

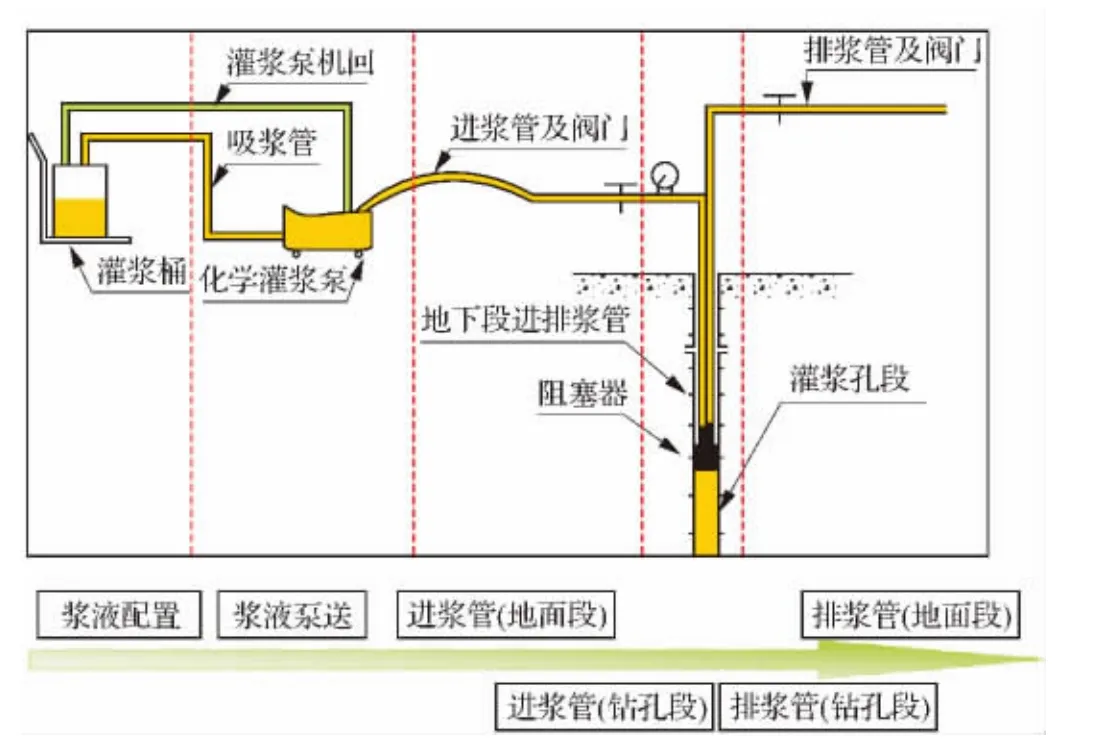

e.现状五:灌浆管路系统复杂,从地面设备到地下管道共由5大部分组成(见图4),可发生浆液损耗点多。目前包含灌浆桶等各部分浆液损耗渗漏量为5L/段次。

图4 灌浆管路组成示意

通过对现场调查结果的计算分析,帷幕灌浆化学浆液损耗率高达35%,并找到影响化学浆液损耗率高的两个症结是:浆液沿管路耗用量大和复灌损失浆材。

3 确定目标

在确保丹江口大坝帷幕补强灌浆施工质量前提下将化学灌浆的浆液损耗率由目前的35%降低至19%。

4 原因分析

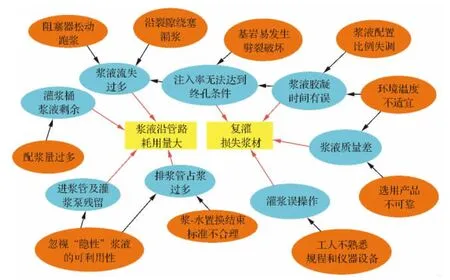

图5 原因分析关联

小组成员利用头脑风暴法集思广益,通过图5中的关联对找到的两个症结“浆液沿管路耗用量大”和“复灌损失浆材”进行了原因分析,得出了10个末端因素。

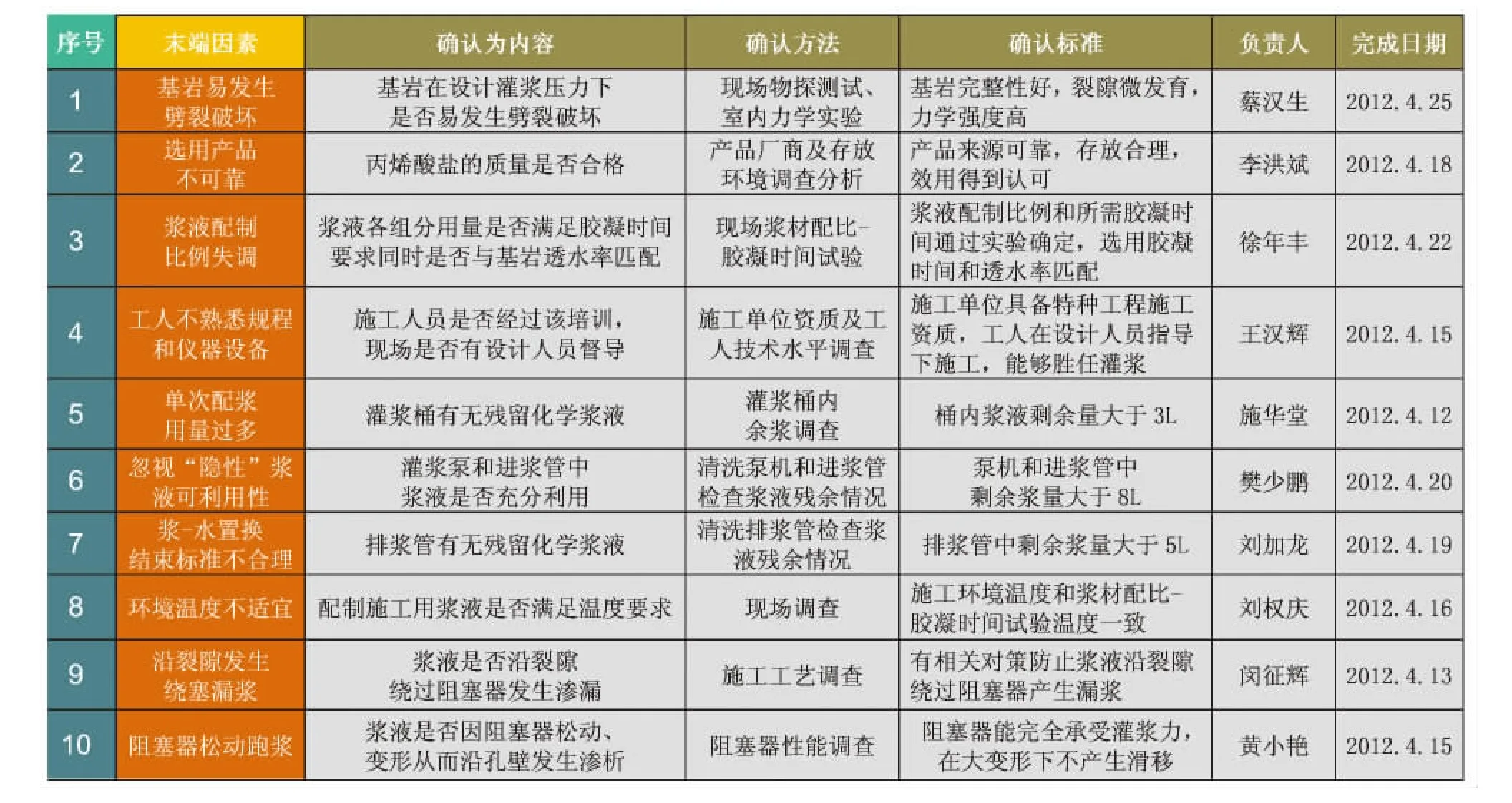

针对忽视隐性浆液的可利用性、浆—水置换结束标准不合理等这10个末端因素小组成员制定了要因计划确认表(见表1),按照对应的方法和标准对末端因素内容逐一进行确认。

表1 要因计划确认

4.1 末端因素1:基岩易发生劈裂破坏

现场物探测试钻孔取出的岩芯情况,结合物探声波和岩体基岩抗压强度测试结果,我们得到帷幕灌浆坝区基岩90%为微、新岩体,同时岩体完整性好,仅微裂隙发育力学强度高,质地坚硬,故为非要因。见图6。

4.2 末端因素2:选用产品不可靠

图6 大坝基岩物探钻孔取芯

通过对产品厂商、存放环境以及使用效果这几个方面来调查分析后得到:产品来源正规、质量过硬;纳入行业规范,效果得到认可;存放环境达标,保质期内使用,故为非要因。

4.3 末端因素3:浆液配置比例失调

现场实际在配制浆液前,首先进行了地层透水率和用水量的调查,在此基础上通过实验确定合适的胶凝时间,然后根据选定的胶凝时间由“现场浆材配比及胶凝时间试验”来最终确定合适的各浆液组分的用量,浆液配制比例是合理有据的,故为非要因。见图7。

图7 现场浆材配比及胶凝时间试验

4.4 末端因素4:工人不熟悉规程和仪器设备

经调查施工单位具备承接各种特种工程资质,可胜任本次化学灌浆施工;同时我方设计人员在施工期间驻扎现场,对施工人员进行技术交底、全程指导,确保施工人员充分了解设计意图和注意事项,故为非要因。

4.5 末端因素5:单次配浆过多

灌浆完成后在储浆桶底发现大量没有用完的丙烯酸盐浆材,超时已成为胶凝体,无法用于下一孔段灌注。经测桶内浆液剩余量大于3L,故为要因。见图8。

图8 灌浆桶、进(排)浆管中的残余胶凝浆液

4.6 末端因素6:忽视“隐性”浆液的可利用性

完成灌浆后对进浆管和泵机清理时发现大量残留的条状及块状凝胶体。经测量,进浆管和泵机中剩余浆量大于8L,高于确认标准。由于在所有孔位都发生此种情况,同时考虑到灌浆管路重复叠加增长,故为要因。

4.7 末端因素7:浆—水置换结束标准不合理

浆—水置换后用细钢钎捅进排浆管时发现大量残留条状凝胶体。经测量,泵机和进浆管中剩余浆量大于8L,高于确认标准。由于在所有孔位都发生此种情况,同时考虑到灌浆管路重复叠加增长,故为要因。

4.8 末端因素8:环境温度不合适

现场通过打光源升温和风扇机降温等方式确保了灌浆平洞中浆液配置和施工温度为19.5℃,与现场浆材配比及胶凝时间试验中所确定的适宜温度19.1℃相差仅0.4℃,故为非要因。

4.9 末端因素9:沿裂隙绕塞冒浆

通过调查,实际施工中一旦确认浆液沿裂隙绕塞,即暂停灌浆并上提阻塞器,将该裂隙纳入到灌浆段中。同时特设置了冲水管,以确保阻塞器可随时提起而不被绕塞后的浆液凝结后埋住,故为非要因。

4.10 末端因素10:阻塞器松动跑浆

本次灌浆采用高压充气胶囊式橡胶灌浆塞,黑色胶囊体充气后,可承受3倍设计灌浆压力,阻塞器不易产生滑动或者漏浆,故为非要因。

通过对末端因素逐一分析,确定主要原因有3个:“浆—水置换结束标准不合理”、“单次配浆量过多”和“忽视隐性浆液的可利用性”。见图9。

图9 导致浆液损耗的三个要因在管路中对应位置

5 制定对策

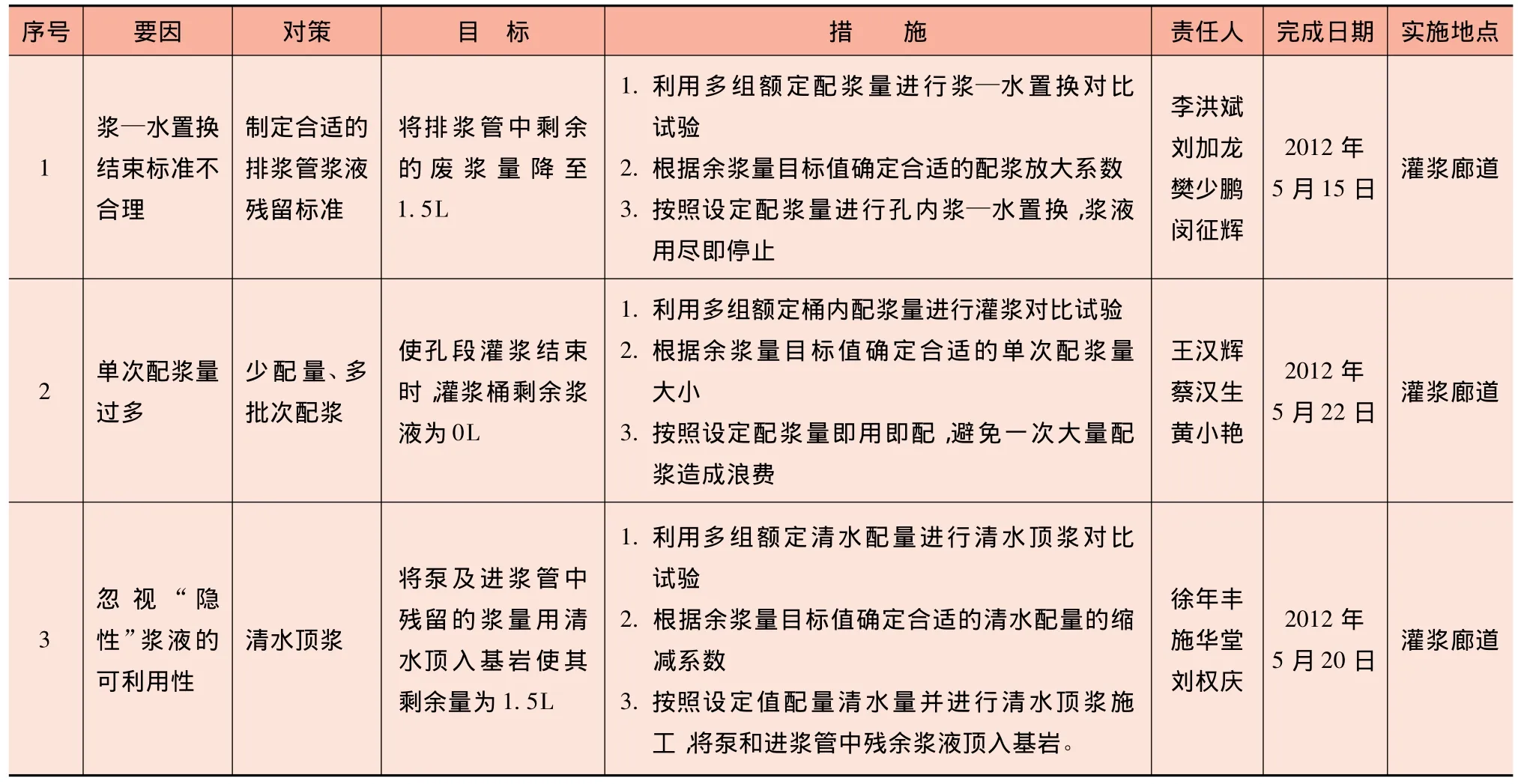

根据要因确认结果,QC小组成员制定了相应的对策措施表,落实了对策的目标、具体措施和负责人员及完成时间等,见表2。

表2 对策措施

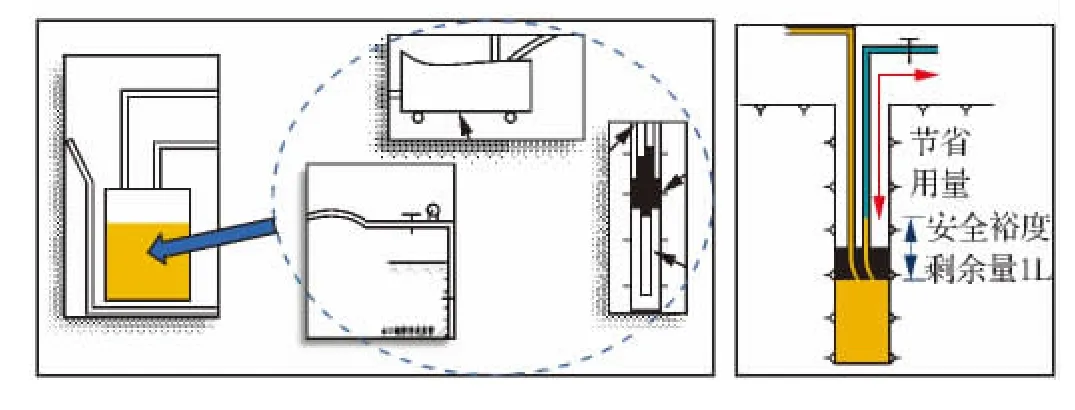

6 对策实施

a.首先利用多组额定配浆量进行浆—水置换对比试 验,V置换配制浆液量=1.1 ~ 1.6(V泵容+V进浆管管容+V孔容),继而根据余浆量1.5L的目标值确定出最优的配浆放大系数为1.25,最终按照该系数设定配浆量完成实际灌浆工序,当配制的额定浆液用尽后即可停止浆—水的置换。经测排浆管平均余浆量为1.0L,节省浆液同时保证灌浆质量。见图10。

图10 配置额定浆液进行浆—水置换及浆液节省量

b.首先利用多组额定桶内配浆量进行灌浆对比试验,V灌浆桶额定单次配浆量=5 ~20min(V压水注入率),继而根据余浆量0L的目标值确定出最优的单次配浆量以10min来控制,最终按照该原则设定配浆量完成实际灌浆工序,即用即配。经测灌浆桶内没有余浆,避免了一次大量配浆造成浪费。

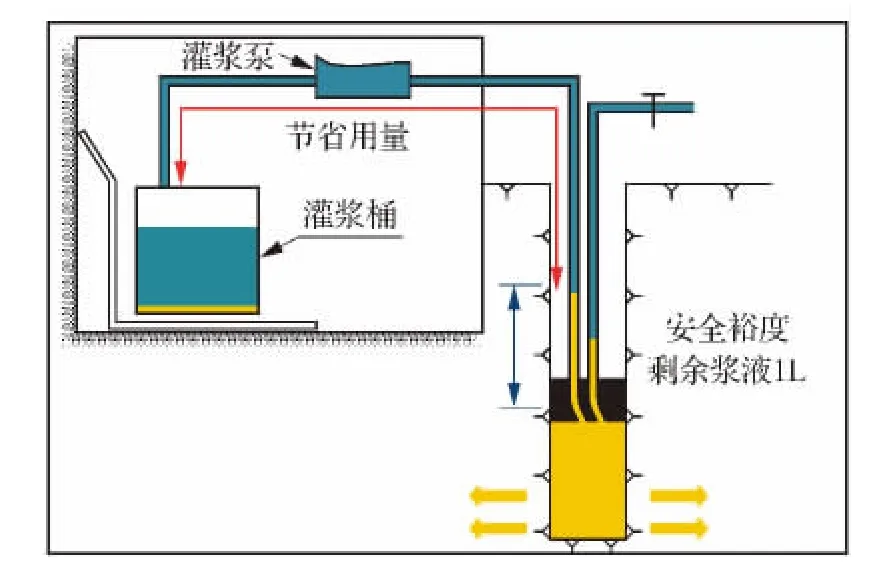

c.首先利用多组额定清水量进行清水顶浆对比试验,V配制清水量=0.6 ~0.85(V泵容+V进浆管管容),继而根据余浆量1.5L的目标值确定出最优的清水配量缩减系数为0.75,最后按照该系数设定配水量,完成实际灌浆工序,清水用尽即停止顶浆。经测进浆管平均余浆量为1.0L,利用浆液同时保证灌浆质量。见图11。

图11 清水配置、顶浆过程和节省浆液用量示意图

7 效果验证

QC小组对灌浆管路的逐步盘查分析后,对多项灌浆工艺进行革新改进并对施工步骤进行合理规划,有效地控制了浆液从配置到灌注结束整个过程中沿管路的损耗发生:在灌浆单耗统计值为8kg/m的条件下,灌浆桶中已无浆液剩余,而进、排浆管管路中余浆也降至2L。帷幕灌浆浆液损耗率降至17%,低于预期的19%,达到了小组活动目标。

从经济效益上看,改进灌浆工艺后避免了对化学浆材的大量使用,减低了昂贵的化学浆材材料费用,工程直接投资较采用原化学灌浆方法节约了30.5万元,经济效益明显。

8 巩固措施

a.小组根据活动成果,修订了《丹江口大坝加高工程河床坝段帷幕补强灌浆及排水孔改造施工技术要求》,经业主单位审查后应用于现场施工操作、管理。

b.完成了论文《丹江口大坝高水头帷幕补强灌浆技术研究》。

c.活动成果完成归档,利于后期查阅参考。

9 总结及下一步打算

通过本次QC活动,加深了对灌浆管路系统构成和灌浆施工手段的认识。既达到了活动目的,又提高了灌浆技术水平。同时,小组成员加强了质量意识、QC知识及团队精神,提高了技术攻关水平和创新能力。

小组将在活动成果的基础上继续拓展,探寻不同灌浆方法下灌浆质量和浆液利用情况,拟提出新的QC课题“提高孔口封闭循环式灌浆法的灌浆效率”。■