渐进成形机床床身结构分析与优化设计

孔波,周燕飞

(南京航空航天大学机电学院,江苏南京210016)

0 引言

近年来,随着科技快速发展,机床设计领域逐步由传统设计向现代设计过渡。目前,国内机床结构的一般设计过程为:根据设计要求进行半经验半理论的传统设计,完成三维CAD绘图,然后对初步设计进行CAE分析,进而根据分析结果进行再设计再优化;如此反复,直至性能达到要求,最后才进行加工制造。在进行CAE分析时,如何根据结构的不同特点选取与之匹配的现代设计方法对其进行优化,从而有效提升机床的性能指标,成为近年来研究的热点[1]。

机床床身结构是机床关键的基础部件,起着支撑工作台、立柱等关键零部件的作用。其静动态特性对机床的加工精度和效率起着至关重要的影响。床身的静动态性能集中体现在静力学性能和低阶模态特性上。因此,以大型CAE分析软件ANSYS Workbench 13.0为平台,用有限元的方法,在床身结构动态特性灵敏度分析的基础上,对用传统设计法设计的金属板料渐进成形机床进行了静力学性能分析和模态分析,实现机床结构与动态性能优化。该方法可以推广到机床其他部位的结构优化中,从而为机床结构的改进、机床的优化设计提供了重要的方法。

1 结构特点与受力分析

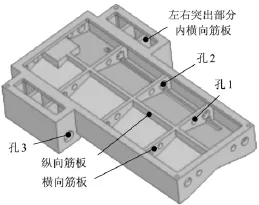

在分析及优化之前,要搞清楚该机床床身本身的结构特点及其与外界是如何连接的,从而得出正确的约束和受力,进而为有限元分析前处理提供正确的前提条件。图1、图2为床身的结构示意图。

图1 床身的结构示意图(正面)

图2 床身的结构示意图(反面)

1.1 结构特点

该机床装配完成后,床身底部四个角会有4个顶尖支撑。上部有导轨安装面、左右立柱安装面、y向伺服进给系统安装面。床身内部为纵横交错的筋板结构,筋板数量为3行×1列,每块筋板及前后壁上都开有4个减重孔。

1.2 受力分析

床身在静力状态下工作时,除自身重力外,导轨安装面上受到其上两根滑轨、4个滑块、工作台、升降台部件、加工工件的重力(F1)作用;传动丝杠安装面受到其上y向伺服进给系统重力(F2)作用;左右立柱安装面受到其上立柱、横梁、z向伺服进给系统、z向托板、电主轴、钻夹头、成形工具头等重力(F3)作用。

2 有限元模型的建立

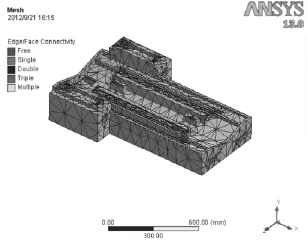

利用ANSYS Workbench 13.0和三维软件SolidWorks良好接口关系,首先在SolidWorks中,要将模型进行一定的简化,即忽略小的倒角、圆角和对结构性能影响不大的小尺寸[2],然后直接导入 ANSYS Workbench 13.0 中,从而完成几何模型的转换。选用Workbench中Static Structure(ANSYS)模块进行有限元模型的进一步建立。首先定义材料属性,在Engineering Date中定义材料属性,该机床床身材料为灰铸铁,密度为7 200 kg/m3,弹性模量为1.1×105MPa,泊松比0.28。定义完材料属性后,在model子模块中进行网格划分。划分时,充分利用ANSYS Workbench对大部件的自动划分功能。划分完成后,就建立起了该床身有限元模型。机床床身模型划分单元数36 254个,节点数59 615个,有限元模型图如图3所示。

图3 床身有限元模型图

3 床身分析

3.1 静力分析

床身静力学性能主要是考虑在最大外载荷的情况下,床身的变形能力,即静刚度。

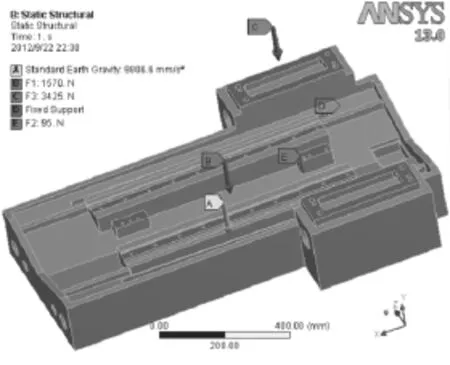

1)施加载荷和约束

对已经建立起来的有限元模型进行前处理即施加载荷和约束。首先施加边界条件和约束,对于床身底部4个角与顶尖结合处为圆心、半径为5的4个圆形面施加全约束。其次,加载床身自身的重力作用。最后,施加F1,F2,F3。床身受力和约束示意如图4所示。

图4 床身受力图

2)求解

经过正确的前处理,加载合适有效的约束和作用力,既可以进行求解。求解出的总变形量最大值为3.67×10-2mm、平均(von-Mises)应变最大值 1.245 1 ×10-4、平均(von-Mises)应力最大值为13.696 MPa。

3.2 模态分析

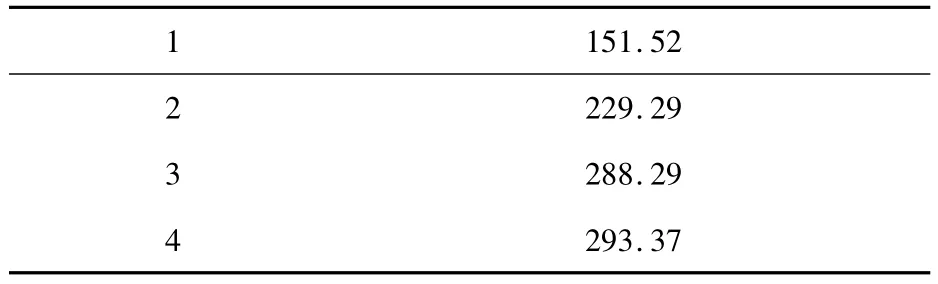

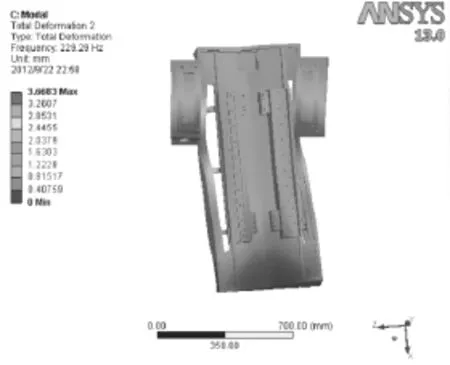

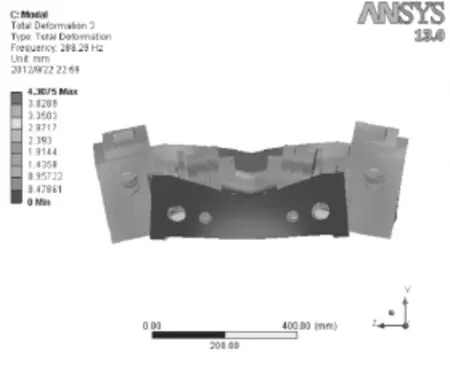

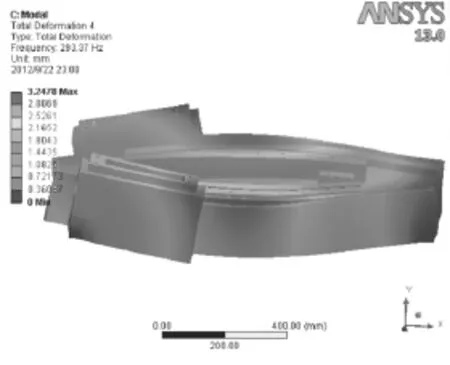

模态是动力学性能的重要参数之一。就床身而言,其低阶频率的高低更能反应该部件的性能。为了保证模态数据和实际工况的一致性,进行模态计算时,要将实际状态下约束要素施加在床身上。在ANSYS Workbench13.0平台中,利用Modal(ANSYS)模块及Static Structure(ANSYS)模块中建立起来的前处理模型,将两者直接连接进行计算,求解得到该机床床身的模态。前4阶模态频率见表1,前4阶模态振型为图5,图6,图7,图8所示。

表1 机床床身前4阶固有频率

图5 床身一阶模态振型图

图6 床身二阶模态振型图

图7 床身三阶模态振型图

图8 床身4阶模态振型图

3.3 分析结果

分析结果表明床身所受的最大应力13.696 MPa,远低于床身材料灰铸铁的最大需用应力值。床身结构的一阶固有频率为151.52 Hz,与电主轴引起的震源频率比较接近,容易与外界发生耦合。需要提高床身结构的一阶固有频率。

一阶振型为床身的中心部位上下振动。床身中心部位的振动最大。二阶振型为中间两侧部位左右摆动。并且立柱安装面部位的前段扭动最大。三阶阵型为床身两侧立柱安装部位左右在y-z平面内摆动。4阶振型为床身两侧在x-y平面内上下摆动。由此可见床身中间部分与两侧部分的连接刚度不够。

4 床身结构的改进与分析

4.1 床身结构动态灵敏度分析[3]

床身的动态特性灵敏度指模态参数对设计变量的灵敏度,可以用Δf/Δx来表示,其中f为结构的固有频率,x为设计变量。以动态特性灵敏度分析为依据,对床身进行进一步的优化设计。

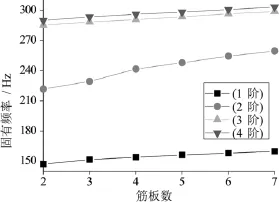

4.2 床身结构筋板数目的改进设计

床身结构的改进是针对原始结构在经验类比的基础上设计的。内部筋板影响结构动刚度的重要因素[4]。为考察床身不同筋板结构对其动态性能的影响,对其筋板结构进行改进设计。筋板结构的改变包括筋板布局形式的改变及筋板数目的改变。

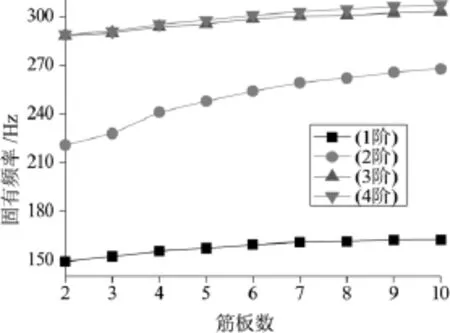

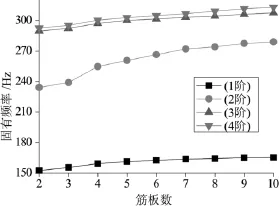

床身内部筋板结构如图2所示。采取只改变床身内部筋板数目的改进方案。根据模态分析的结果,拟定3种改进方案:1)改变床身横向筋板的数目,其他筋板不变;2)改变床身横向筋板的数目,纵向筋板数目改为2条;3)改变床身横向筋板的数目,去掉减重孔1(图1中),其他筋板数目不变。图9,图10,图11为三种方案床身固有频率随着横向筋板数目增加的变化曲线。

图9 第1种方案筋板数目对固有频率的影响

图10 第2种方案筋板数目对固有频率的影响

图11 第3种方案筋板数目对固有频率的影响

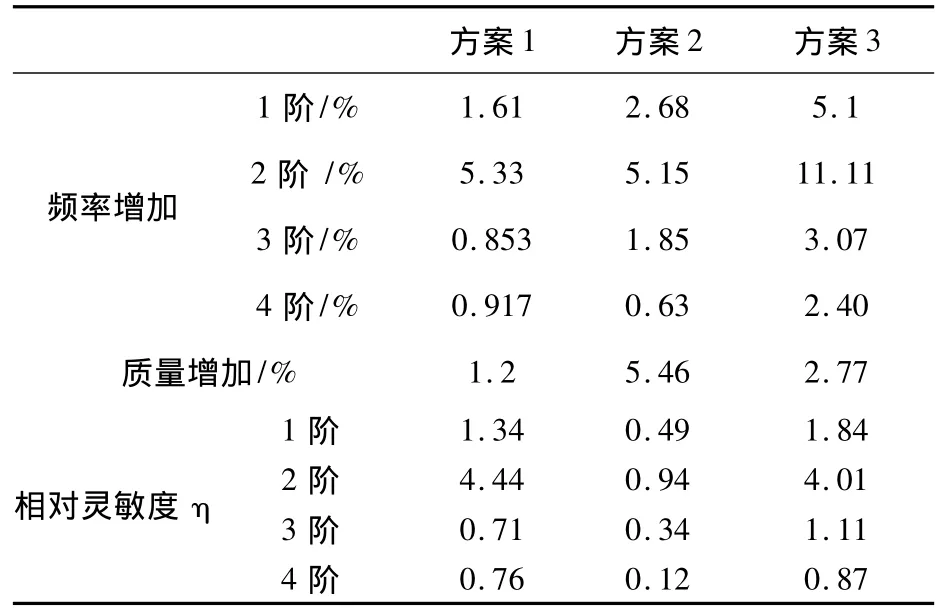

表2 3种方案比较

通过图9、图10、图11可以看出随着筋板数目的增加,床身各阶频率均有增加。这说明增加筋板的数目,可以提高床身的动刚度。3根筋板数目到4根筋板各阶频率升高的速度最快,超过4根筋板后频率升高的速度变慢。因此,在保证床身有较好刚度的同时保证材料消耗最少。选取方案1、2、3中的4根筋板数目为各个方案的最优方案。

5 床身结构的进一步改进与优化

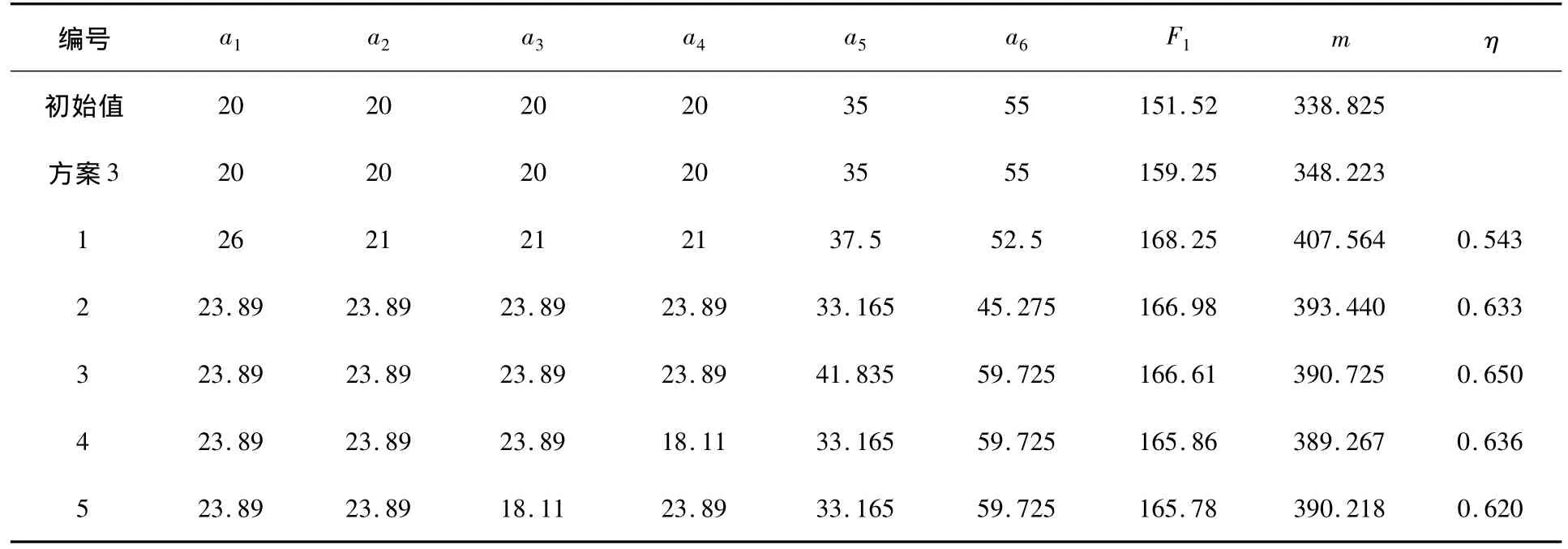

选取方案3为结构改进方案继续进行优化,在保证提高原有结构动态刚度的同时考虑床身质量。设床身质量与模态前 4 固有频率分别为m,F1,F2,F3,F4,选取床身的前侧壁厚、后侧壁厚、左侧壁厚、右侧壁厚、顶面壁厚、底面壁厚、横向筋板厚、纵向筋板厚、左右突出部分内横向筋板厚、孔 1 直径、孔 3 直径分别为设计变量x1,x2,x3,x4,x5,x6,x7,x8,x9,x10,x11。并对变量间做关联处理a1=x1=x2=x3=x4=x5=x6,a2=x7,a3=x8,a4=x9,a5=x10,a6=x11。目标函数为F1>f1,f1为原有结构的1阶固有频率。根据实际情况,限定各个变量的范围为:16≤a1,a2,a3,a4≤26,30 ≤a5≤45,40 ≤a6≤65。运用 ANSYS Workbench 优化设计功能模块,将设计变量a1,a2,a3,a4,a5,a6通过 solidworks传递给ANSYS Workbench。经优化后得床身的优化集,选出1阶频率最高的5组作为方案3的最终设计集(见表3)。计算出各组的1阶频率相当于质量的相对灵敏度。可以看出第三组数据质量对1阶固有频率的影响率最高。所以选择第三组为最终优化设计方案。兼顾床身的动态性能及质量。

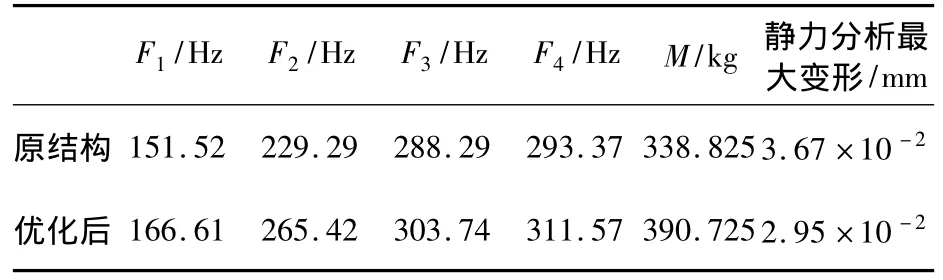

从表4中可以看出,优化后的床身结构动态刚度有所增加,并且静力分析最大变形也有所减小。

表3 优化方案3设计集

表4 优化后结构与优化前结构对比

6 结论

以Solidworks为设计平台,以ANSYS Workbench为分析优化平台,对该机床床身进行了结构分析及优化设计。最终得出以下结论:

1)通过对原始床身的初步分析,发现1阶固有频率较低,以及结构上的不足,拟定了三种不同的改进方案,基于床身结构动态特性灵敏度分析,确定了最优的结构改进方案。避免了设计的盲目性。

2)通过对床身结构参数(包括壁厚、筋板厚、减重孔大小)的优化设计,进一步对床身结构进行优化,列出1阶频率最高的优化集,最后根据床身质量对1阶频率影响的灵敏度分析比较,确定了最终的优化结构,兼顾了动态特性与质量。

3)文中的优化设计方法与步骤可以推广到机床其他部件的结构优化设计中。本文没有对床身内部筋板的布局形式进行改进设计,直接进行筋板数目的改进设计。如有必要,设计方法中可以加入床身布局形式的改进设计,然后再对筋板数目进行改进设计。

[1]张强,尹志宏,张明旭,等.基于ANSYS Workbench的大型数控龙门铣镗床床身静动态特性分析(J).科学技术与工程.2012,12(1):182-183.

[2]张明旭,尹志宏,刘晓东,等.结构简化对模态结果的影响(J).现代制造工程,2008,3(11):118 -120.

[3]杨勇,张为民,李鹏忠.基于动态灵敏度分析的数控机床床身结构优化设计(J).机械设计.2011,28(9):49-52.

[4]李小彭,赵志杰,聂慧凡,等.某型数控车床床身的模态分析与结构优化(J).东北大学学报(自然科学版).2011,32(7):989-991.