基于PLC和触摸屏的自动阀门测试控制系统设计

于蒙,邹志云,赵丹丹,邓德茹,陈立广

(防化研究院,北京 102205)

基于PLC和触摸屏的自动阀门测试控制系统设计

于蒙,邹志云,赵丹丹,邓德茹,陈立广

(防化研究院,北京 102205)

利用PLC和触摸屏设计了一套自动阀门测试控制系统,对化工生产中经常用到的自动阀门进行模拟实际工况的测试。该控制系统实现了阀门测试过程的实时数据采集、控制参数输入、画面监控显示、数据管理、报警提示等多项功能,具有控制灵活、精确度高、故障率低的特点。

自动阀门 系统设计 可编程控制器 触摸屏

化工生产对阀门的密封性能要求很高,而阀门由于在化工管道中长时间开闭,自身的磨损及不同温度下腐蚀性液体对阀门的腐蚀会对阀门的密封性能造成影响[1]。因此,在化工生产中,自动阀门(如电动球阀和电磁阀)已经广泛替代了手动阀门,设计一套针对自动阀门的测试控制系统来验证阀门的使用性能十分必要。

1 系统原理及硬件构成

自动阀门的阀体部分灌入工艺介质,两端封闭,浸在测试容器中的导热油里,控制系统在测试容器中模拟实际工况,控制导热油温度和自动阀门开闭设定次数,开闭时间间隔和开闭次数要结合实际操作经验设定。测试完成后,进行球阀金属表层腐蚀电镜检测和阀门密封性能检测[2]。密封性能检测在测试容器中进行,将压缩空气通过管路通入自动阀门的一端,控制自动阀门的开闭,检测导热油液体在阀门开闭动作时是否有气泡出现,进而验证自动阀门的密封性能。

图1 阀门测试装置总体架构示意

1.1可编程控制器

阀门测试控制系统主机模块选用CPU226,具有40个数字量I/O点(24输入/16输出),可连接7个扩展模块,最大可扩展至248路数字量I/O点或35路模拟量I/O点。在通信方面,CPU226具有2个RS-485通信/编程口,具有PPI,MPI通信协议和自由方式通信能力[3-4],各项性能均可满足测试控制系统的要求。

温度采集模块上部共有12个端子,从左边开始8个端子中每4个为1组,接热电阻传感器。控制系统只用到1组,另1组串接1个匹配电阻。

温度控制模块的功能是把PLC输出的数字量经光电耦合器后,再经D/A转换器处理,将数字信号转换成模拟信号,通过运算放大器后驱动输出,其中光电耦合器主要是将内外电路隔开,防止外部电磁干扰信号对PLC内部电路造成干扰。该测试系统采用具有2路模拟量输出通道的输出模块。

1.2触摸屏

触摸屏的基本原理是用户用手指或其他物体触摸安装在显示器前端的感应屏幕时,所触摸的位置被触摸屏控制器检测并转化为坐标数据,通过接口送到CPU,从而确定输入的信息[5]。触摸屏与PLC通过PPI通信协议建立高速连接,通信速率高达 187.5Kbit/s。阀门测试控制系统要求触摸屏画面显示较多的信息,该系统触摸屏的宽屏显示和传统屏幕相比具有更大的可视面积。该屏采用的LED 背光可以降低设备能耗,结合屏保功能可以最大限度地延长触摸屏的使用寿命,增加整套测试系统的耐用性。

1.3温度传感器和温控箱

温度传感器选择PT100铂热电阻,测量范围为0~150℃,输出为4~20mA信号。铂电阻的电阻值随着温度的变化而变化,温度和电阻的变化接近于线性关系,偏差极小,且随着时间的增长,偏差可以忽略。在额定电压下,监测其电流,可以得出现场温度。测试系统采用三线式铂热电阻连接方式,该连接方式的铂电阻具有性能稳定、抗氧化能力强和测量精度高等优点[6]。

国际油价大幅上涨。前三季度,国际油价总体呈上升趋势,涨幅较大。监测数据还显示,WTI原油(普氏现货,下同)原油均价为66.50美元/桶,同比上涨31.0%;布伦特原油均价为71.70美元/桶,涨幅32.9%;迪拜原油均价69.62美元/桶,上涨31.6%;胜利原油均价64.07美元/桶,涨幅31.9%。

温控箱由单相调压板和双向可控硅组成,模拟量输出模块输出的4~20mA电流信号经过单相调压板和双向可控硅的共同作用变为电压值,进而实现对电热套输出功率的控制。

2 系统软件设计

监控软件设计分为PLC程序设计和触摸屏人机界面设计。PLC程序实现数据处理、逻辑判断与控制执行等功能;触摸屏人机界面是为了直接访问和修改PLC变量,实现数据、状态的输出、显示、控制和存储等功能。

2.1PLC控制程序设计

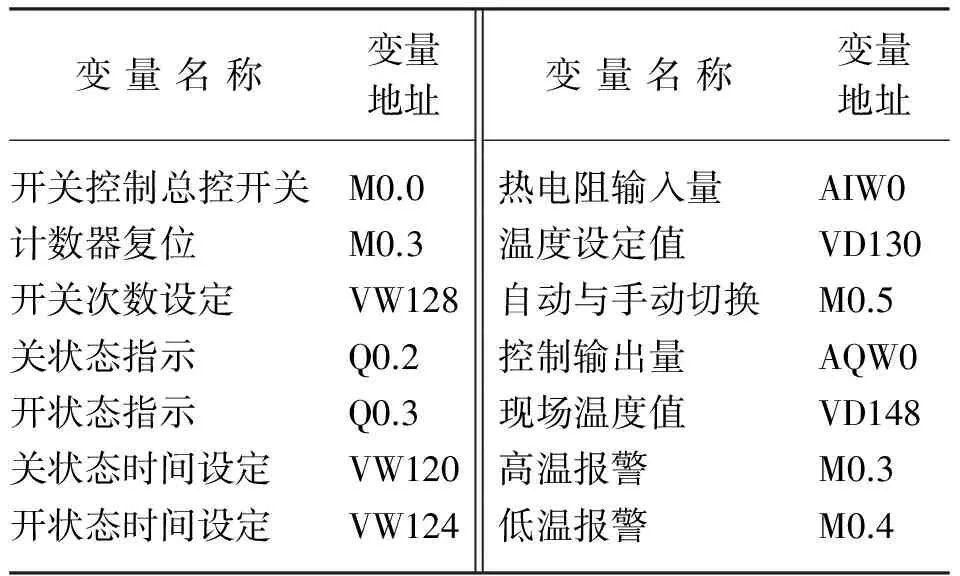

PLC控制程序分为阀门开关程序和温度控制程序。以电动球阀相应控制程序设计为例,表1是程序中用到的一部分变量及相应地址。

表1 电动球阀PLC控制程序部分变量及地址

开关控制程序涉及阀门所处状态的判断、开关时间和开关次数的设定等一系列问题。

电动球阀通过电机转动阀杆使球阀开启或关闭,同时阀杆使电位器接触或断开,通过4个电位器联合指示阀门的开启或关闭状态。阀位指示控制接线端有9个端子,“1”~“3”端为电机开启/关闭控制端,分别对应电源公共端、“开”动作、“关”动作端。主机模块CPU226的供电模式为交流 220V, 输出是继电器模式。电动球阀供电需要交流220V,因而将“1”端接入主机模块的“N”端,“2”端和“3”端分别接Q0.0与Q0.1,将主机模块中的“L1”端与“1L”端短接,这样通过控制Q0.0端与Q0.1端得电与否,可控制电动阀门的开启或关闭。

“4”~“9”端相互之间的接通关系由4个电位器确定。接线端中“4”端和“6”端为公共端,阀杆的转动使电位器的公共端子在“开”或“闭”状态下与不同的端子相接。经过实验测试,在“关”状态下,“4”与“8”通,“6”与“7”通。在“开”状态下,“4”与“5”通,“6”与“9”通。由于主机模块可以提供直流24V电源,因而将公共端“4”和“6”接入“L+”,将“5”,“7”,“8”,“9”分别接入“I0.0”,“I0.1”,“I0.2”,“I0.3”。这样,在“关”状态下,“I0.1”,“I0.2”接通得电;在“开”状态下,“I0.0”,“I0.3”接通得电。经过判断电路确定阀门所处状态后,驱动计时器,进而控制Q0.0端和Q0.1端接通与断开,实现阀门的开关控制。

在实际测试时,发现若只使用阀位判断电路来实现阀门的开启/关闭,存在不稳定现象。如阀门电机正在运行,使阀门开启或关闭时,突然执行“停止”操作或出现断电情况,则在重新进行开关控制时,系统会发生无法执行的故障。经过分析,发现故障是由于电机带动阀杆转动,在动作过程中,它所控制的电位器可能出现同时关或同时开的现象。若在此时,停止测试或断电,电机停止运行,电位器会处在一个错误的位置上,再次启动后,判断程序无法启动计时器使其开始计时,也就无法使控制输出端接通或闭合。因此,笔者设计了一个故障解决程序,使程序能够在电位器无法工作时,绕开判断程序,直接启动计时器工作,设定时间到后,使电动机延续故障之前的动作。当阀门再次处于“开”或“关”状态后,程序又可屏蔽掉故障解决程序,循环执行主程序。

主机模块CPU226支持PID指令向导,利用指令向导生成温度控制PID程序[7-8]。

在编程软件中,进入PID指令向导:

1) 选择指定PID回路,有8个回路可以指定,该系统仅需要1个回路。

2) 确定给定值范围,即该系统的温控范围,设置为0~120℃,并设定了采样时间、比例、积分和微分4个参数,其中采样时间设为15s,其他几项参数要参考相应条件下的整定参数。

3) 确定回路输入和输出模式,包括输入、输出的极性和取值范围。针对输入选项,考虑到给定值的范围和铂热电阻的测量输出值,选择单极性输入范围为0~1200。针对输出选项,考虑到温控箱信号接收要求,选择模拟输出,单极性,使用20%偏移量,范围为(6.4~32)×103。鉴于安全的考虑,利用向导生成的PID回路中,还选用了高、低限报警和手动操作模式。图2为电动阀门的程序结构。

2.2触摸屏操作画面设计

触摸屏可使控制过程可视化,智能化,作为PLC的前端设备在操作人员和设备之间架起了一座桥梁,可以用简单明了而又灵活的方式来取代传统设备大量的触摸按钮、指示灯、开关等。自动阀门测试系统采用SMART1000触摸屏,运用组态软件WinCC Flexible2008进行组态。该软件使用户可以在触摸屏上组合文字、按钮、图形和数字信息等,来处理或监控不断变化的信息。

利用WinCC Flexible2008进行触摸屏设计,首先建立工程,然后定义变量,制作工程画面,最后进行模拟调试,其中至关重要的步骤是包括动画功能在内的人机画面设计。

1) 系统主画面。进入系统后的初始画面为控制系统的主画面,该画面包含了各个分画面的切换按钮,单击按钮可以切换到相应的画面,各个分画面均有“返回主画面”按钮,单击可返回主画面,便于用户进行画面切换。

图2 电动阀门程序结构示意

2) 阀门开关控制画面。在画面里,可以对阀门开启或关闭进行控制,阀门“开”状态时间和“关”状态时间可以设置,最小单位为秒。阀门开关次数也可进行设定,并可实时显示当前已开关次数,阀门目前所处的“开”或“关”状态由动画显示。考虑到停电等非正常操作可能导致测试控制系统启动故障,设置了故障解决按钮,可绕过阀位判断程序,直接启动计时器。

3) 温度控制主画面。此画面设置了测试温度设定窗口,直接输入阀门测试所需要的温度。画面配有自动/手动选择按钮,可以通过按钮设定控制方式为手动或自动控制,按钮下方设置指示灯,显示目前温控所处的状态,手动输出值可在指示灯下方手动输出窗口输入。现场温度显示窗口显示温度值,控制量输出窗口显示目前输出量的值,并且设置了高温、低温报警提示,对低于10℃和高于95℃的温度进行提示。

4) 温度控制副画面。此画面主要进行温度控制参数设定和趋势曲线的显示。初次进入此画面时需要用户输入登录口令,防止误操作,保证了系统的安全性和稳定性。画面包含了温控采样时间显示窗口,比例、微分、积分参数设定值输入窗口。在画面右侧,设置了温度趋势曲线显示窗口,包含了温度设定值、现场温度值和控制量输出值曲线。

5) 报警画面。该画面显示系统运行时出现的报警信息,当有新的报警出现时,触摸屏画面将自动弹出“报警弹出窗口”,以提示用户注意报警信息,保证系统的安全运行。

3 结束语

笔者结合PLC标准工具STEP7 MicroWin32和组态软件WinCC Flexible2008,设计了自动阀门测试控制系统。触摸屏与PLC的结合应用使测试控制系统操作灵活、安全,提高了测试效率。

该测试系统能够很好地模拟实际工况条件,可对实验介质实施精确的温度控制,并同时使自动阀门进行设定次数的开闭。实际测试证明该系统能够很好地满足阀门测试控制要求。

[1] 陆培文.阀门的试验与检验[M].北京: 中国标准出版社,2010.

[2] 孙家孔.阀门手册[M].北京: 中国石化出版社,2005.

[3] 廖常初.S7-200 PLC应用技术[M].北京: 机械工业出版社,2006.

[4] 王三秀,蒋胜韬.S7-200系列PLC与PC间基于自由口通信的实现[J].科学技术与工程,2008,8(23): 6537-6539.

[5] 廖常初.西门子人机界面(触摸屏)组态与应用技术[M].北京: 机械工业出版社,2008.

[6] 朱正中,胡亚非,杨柱,等.PT100铂热电阻线制与二次仪表的采集误差[J].仪表与计量技术,2005(06): 43-45.

[7] 张浩.PLC梯形图设计方法与应用实例[M].北京: 机械工业出版社,2008.

[8] 龚仲华.S7-200/300/400 PLC应用技术——提高篇[M].北京: 人民邮电出版社,2008: 43-75.

[9] 王建君.PLC控制系统的抗干扰措施[J].石油化工自动化,2005,41(03): 92-93.

[10] 王茂君.用PLC实现电动机分批再启动及自动切换[J].石油化工自动化,2007,43(04): 43-45,63.

DesignofAutomaticValveTestControlSystemBasedonPLCandTouchScreen

Yu Meng, Zou Zhiyun, Zhao Dandan, Deng Deru, Chen Liguang

(Research Institute of Chemical Defense, Beijing, 102205, China)

A test control system using PLC and touch screen is designed. The automatic valve commonly used in chemical production is tested under the simulated actual conditions. The control system achieves a number of functions of real-time data acquisition, control parameter input, screen monitor display, data management and alarm with characteristics of flexible control, high accuracy and low failure rate.

automatic valve; system design; PLC; touch screen

稿件收到日期: 2012-11-20,修改稿收到日期2013-03-16。

于蒙(1987—),男,防化研究院自动化专业在读硕士研究生,主要从事过程控制研究。

TP206

B

1007-7324(2013)03-0038-03